国外某油田放空天然气轻烃回收工艺研究

2020-09-08蒲黎明李莹珂

蒲黎明 王 科 李莹珂

中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 前言

随着世界经济稳步增长,世界一次能源消费将持续增长。从低碳环保的角度考虑,世界各国都在大力发展清洁能源,世界能源正在向清洁化方向发展。天然气作为清洁能源将成为未来世界能源的主角,预计2050年天然气在一次能源中占比将达到27.6%,超越石油的27%,成为第一大能源品种[1-7]。来自气田的天然气或油田伴生气中含有较多的C3+组成,对C3+组成进行回收,生产液化石油气(LPG)和凝析油等高附加值产品,不但能够保证天然气管道输送过程中的安全性,也能够实现天然气资源的梯级利用,降低损耗,最终提高气田开发和生产的综合经济效益[5-15]。

由于世界一次能源资源的分布不平衡,且部分能源资源极度丰富的国家受限于上下游产业链的不健全,依然秉承重油轻气的观念,对天然气资源重视不够,一方面将油田产生的大量伴生气放空,另一方面每年进口大量天然气用于居民生活,造成了资源浪费和环境污染[1-2]。因此对放空天然气进行回收利用,生产商品天然气、LPG和稳定轻烃供居民使用,不仅可实现资源高效利用,也有利于保护环境,节省国家能源支出,具有良好的经济效益和社会意义[12-20]。本文根据中国首个百万吨LNG工程——湖北120×104t/a LNG工厂国产化示范工程、中国最大单线规模轻烃回收装置——塔里木油田凝析气轻烃回收工程的设计经验,对国外某油田的放空天然气开展丙烷制冷+膨胀机制冷+DHX工艺回收轻烃方案设计,并根据产品天然气指标要求优化了DHX塔操作压力和脱乙烷塔顶气抽出量的操作参数。

1 放空天然气设计参数

国外某油田放空天然气中含有丰富的C3+组成,为保证产品天然气满足指标要求,开展轻烃回收工艺设计。进入轻烃回收装置的原料天然气压力为3 840 kPa,温度为36 ℃,摩尔流率为7 195 kmol/h,其原料天然气组成和产品天然气指标见表1。采用Aspen HYSYS V11.0软件进行模拟,状态方程为Peng-Robinson(PR)方程,压缩机效率设置为70%,膨胀机效率设置为80%。冷箱中冷热物流最小传热温差≥3 ℃;冷箱每股物流压降为50 kPa,冷却器中每股物流压降为50 kPa。

表1 原料天然气组成和产品天然气指标表

从表1可以看出,原料天然气中含丰富的C3+组成,具有很高的回收价值。同时产品天然气指标较为苛刻,产品天然气中要求C2摩尔含量≤15%且C3摩尔含量≤0.5%。经过物流平衡计算,当产品天然气中C3摩尔含量≤0.5%时,产品天然气中C2摩尔含量≥15%,不能满足产品天然气中C2含量的指标要求。因此从脱乙烷塔顶气抽取部分气相进行复热后至高压燃料气系统降低产品天然气中C2含量,为了满足高压燃料气需求,复热后的脱乙烷塔顶气相的压力≥3.0 MPa。

2 结果与分析

2.1 轻烃回收工艺设计

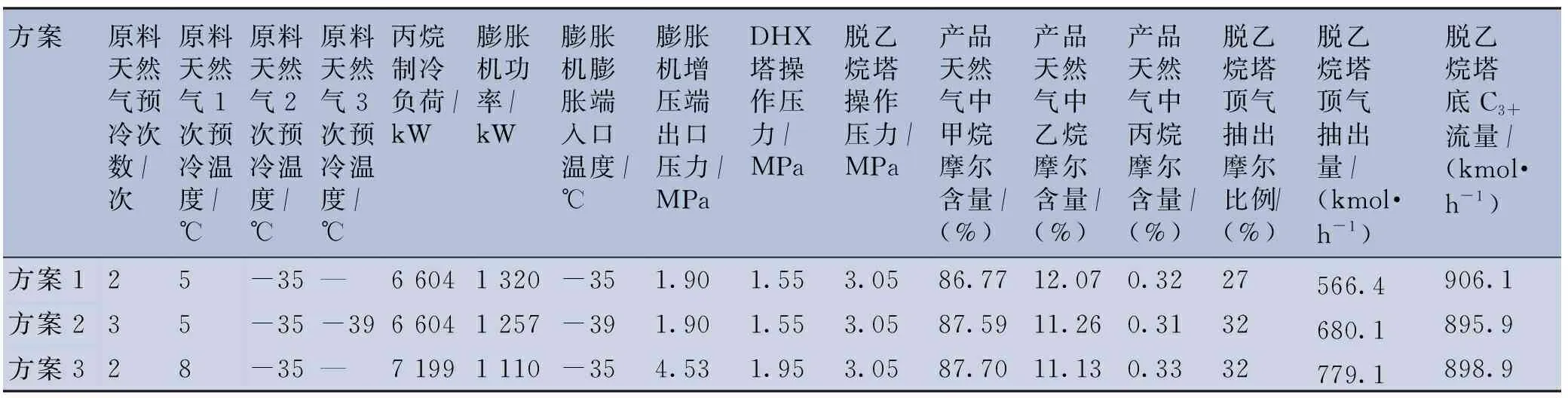

基于表1中的输入参数和指标要求开展丙烷制冷+膨胀机制冷+DHX工艺设计,对比分析了三种轻烃回收工艺方案,主要参数见表2。

表2 轻烃回收工艺方案主要参数表

方案1流程见图1。原料天然气进入冷箱预冷后至高压分离器进行气液分离,高压分离器气相进入丙烷蒸发器预冷至-35 ℃后至低温分离器进行气液分离,高压分离器液相与低温分离器液相进入冷箱复热后至脱乙烷塔中部,低温分离器气相经过膨胀机膨胀端后进入DHX塔下部。DHX塔顶气至冷箱复热后进入膨胀机增压端增压后至下一工序增压后外输。DHX塔底液烃经DHX塔增压泵增压后至脱乙烷塔顶部进料。脱乙烷塔顶气分为两股,一股经过冷箱复热后至燃料气系统,另一股进入冷箱冷却后至DHX塔顶部作为回流,脱乙烷塔底的脱乙烷油至下一步工序进行分离。

图1 方案1工艺流程图Fig.1 Process flow diagram of scheme 1

方案2流程见图2。原料天然气进入冷箱预冷后至高压分离器进行气液分离,高压分离器气相进入丙烷蒸发器预冷至-35 ℃后至低温分离器进行气液分离,低温分离器气相进入冷箱预冷后至三级分离器进行气液分离,高压分离器液相、低温分离器液相和三级分离器液相进入冷箱复热后至脱乙烷塔中部,三级分离器气相经过膨胀机膨胀端后进入DHX塔下部。DHX塔顶气至冷箱复热后进入膨胀机增压端增压后至下一工序增压后外输。DHX塔底液烃经DHX塔增压泵增压后至脱乙烷塔顶部进料。脱乙烷塔顶气分为两股,一股经过冷箱复热后至燃料气系统,另一股进入冷箱冷却后至DHX塔顶部作为回流,脱乙烷塔底的脱乙烷油至下一步工序进行分离。

图2 方案2工艺流程图Fig.2 Process flow diagram of scheme 2

方案3流程见图3。原料天然气经膨胀机增压端增压后依次进入水冷器和冷箱预冷,然后进入高压分离器进行气液分离,高压分离器气相进入丙烷蒸发器预冷至-35 ℃后至低温分离器进行气液分离,高压分离器液相与低温分离器液相进入冷箱复热后至脱乙烷塔中部,低温分离器气相经过膨胀机膨胀端后进入DHX塔下部。DHX塔顶气至冷箱复热后至下一工序增压后外输。DHX塔底液烃经DHX塔增压泵增压后至脱乙烷塔顶部进料。脱乙烷塔顶气分为两股,一股经过冷箱复热后至燃料气系统,另一股进入冷箱冷却后至DHX塔顶部作为回流,脱乙烷塔底的脱乙烷油至下一步工序进行分离。

图3 方案3工艺流程图Fig.3 Process flow diagram of scheme 3

从表2可以看出,三种方案中产品天然气中甲烷、乙烷、丙烷含量均满足指标要求。方案1中原料天然气经过冷箱预冷至5 ℃进入高压分离器进行气液分离,气相进入丙烷蒸发器冷却到-35 ℃经膨胀机膨胀后至DHX塔下部,DHX塔操作压力为1.55 MPa,脱乙烷塔操作压力为3.05 MPa,保证进入燃料气系统的气相压力≥3.0 MPa,脱乙烷塔顶气抽出量和比例分别为 566.4 kmol/h 和27%,脱乙烷塔底C3+流量为906.1 kmol/h。方案2中原料天然气采用三级预冷,与方案1相比,是将低温分离器气相再进入冷箱进一步冷凝到-39 ℃至三级分离器进行气液分离,这使得更多的液烃冷凝下来进入脱乙烷塔,而进入膨胀机的气相减少,导致膨胀机功率减少了63 kW。由于方案2与方案1中丙烷制冷负荷一致,并且两个方案的膨胀机膨胀端出口压力相同,为保证系统热量平衡,脱乙烷塔顶气抽出量和比例明显高于方案1中的脱乙烷塔顶气抽出量和比例。由于脱乙烷塔顶气抽出量增加,导致脱乙烷塔底C3+流量降低至 895.9 kmol/h。方案3中原料天然气采用膨胀机前增压方案,与方案1和方案2相比,进入丙烷蒸发器的天然气压力和温度更高,因此冷凝至相同温度-35 ℃丙烷制冷负荷显著增加,且DHX塔操作压力也提高至1.95 MPa。脱乙烷塔顶气抽出量和比例分别为779.1 kmol/h和32%,脱乙烷塔底C3+流量为898.9 kmol/h。由于方案1中工艺流程简短,丙烷制冷负荷较低,脱乙烷塔底C3+流量最大,因此本文采用方案1回收放空天然气中C3+组成。

2.2 DHX塔操作压力优化分析

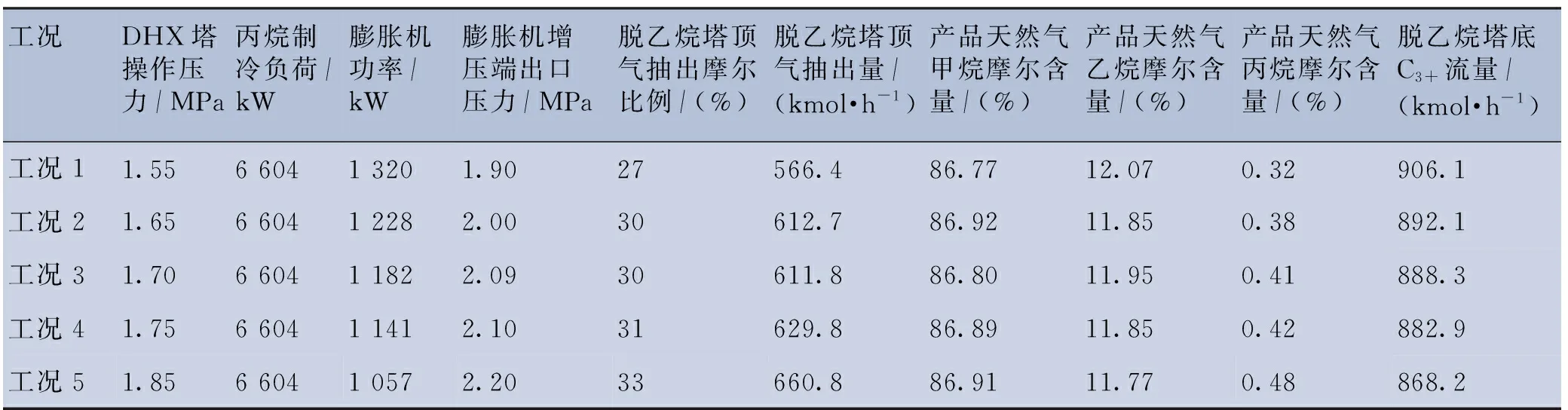

本文基于方案1,在原料天然气进入高压分离器温度为5 ℃,进入低温分离器温度为-35 ℃,脱乙烷塔操作压力为3.05 MPa的条件下,进一步考察了DHX塔操作压力变化对工艺的影响,主要工艺参数见表3。

表3 不同DHX塔操作压力下的主要工艺参数表

从表3可以看出,随着DHX塔的操作压力从 1.55 MPa 升高至1.85 MPa,产品天然气中甲烷、乙烷和丙烷的含量满足指标要求,由于膨胀机膨胀端出口压力相应升高,膨胀机功率由1 320 kW降低至1 057 kW,由于丙烷制冷负荷无变化,使得工艺中制冷负荷降低。为保证系统热量平衡,脱乙烷塔顶气抽出比例和抽出量相应地从27%和566.4 kmol/h分别增加至33%和660.8 kmol/h,导致产品气中丙烷含量明显增加,乙烷含量逐渐降低,脱乙烷塔底C3+流量逐渐减少。

2.3 脱乙烷塔顶气抽出量敏感性分析

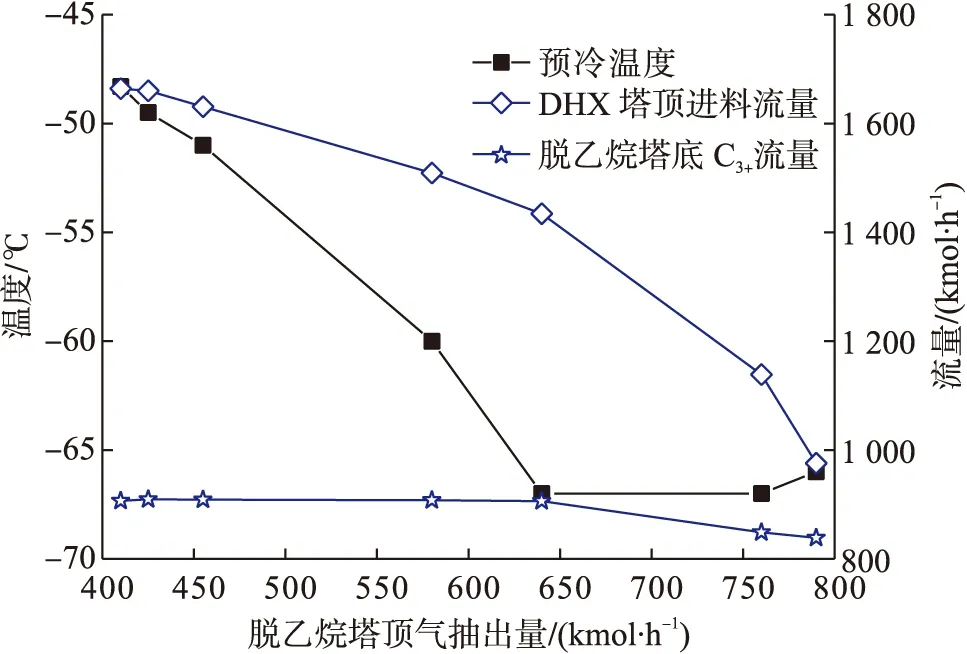

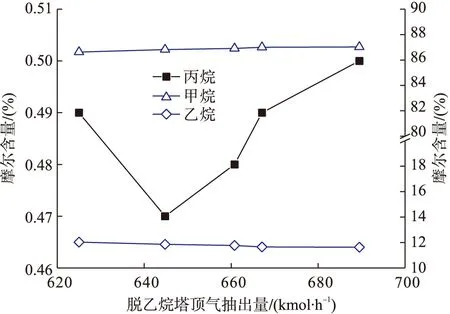

在原料天然气进入高压分离器温度为5 ℃,进入低温分离器温度为-35 ℃,脱乙烷塔操作压力为3.05 MPa的条件下,进一步考察DHX塔操作压力分别在1.55、1.60、1.70、1.85 MPa时,脱乙烷塔顶气抽出量的变化对工艺的影响,见图4~11。

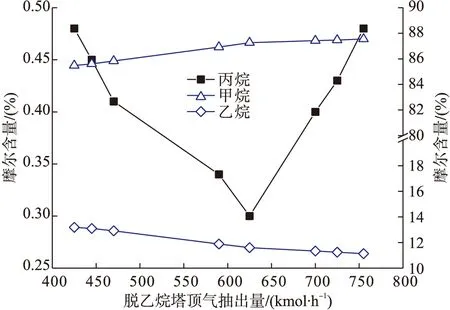

图4 DHX塔操作压力1.55 MPa时产品天然气组成随不同脱乙烷塔顶气抽出量的变化曲线图Fig.4 Curves of natural gas product composition varying withdifferent overhead gas extraction rate of deethanizerunder a DHX tower operating pressure of 1.55 MPa

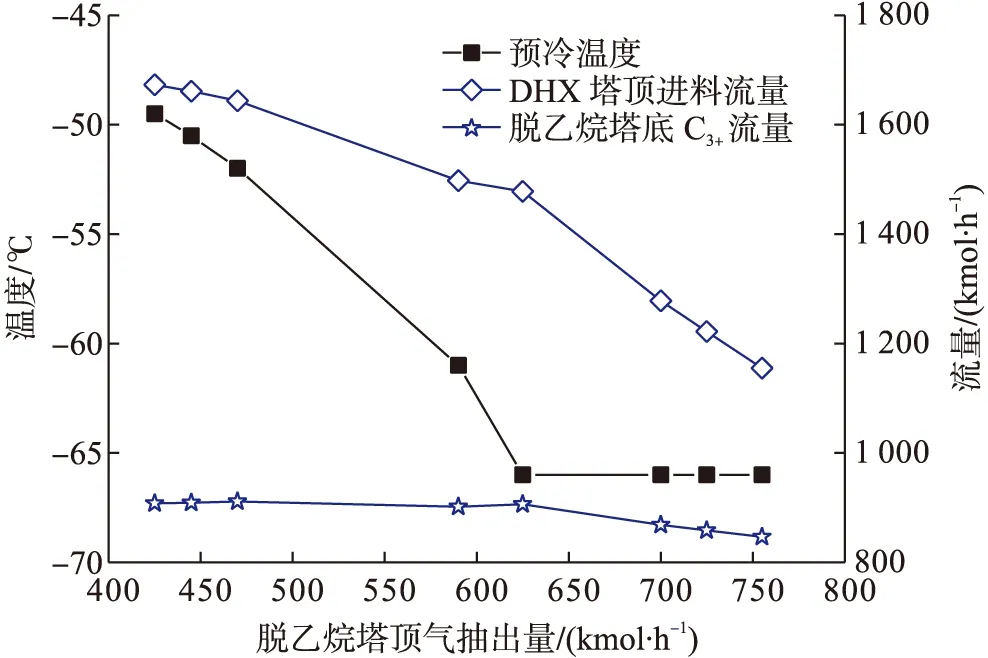

图5 DHX塔操作压力1.55 MPa时脱乙烷塔底C3+流量、DHX塔顶进料预冷温度和进料流量随不同脱乙烷塔顶气抽出量的变化曲线图Fig.5 Curves of C3+ flow rate from deethanizer, pre-cooling feedtemperature at the top of DHX tower,and feed flow rate varyingwith different overhead gas extraction rate of deethanizer undera DHX tower operating pressure of 1.55 MPa

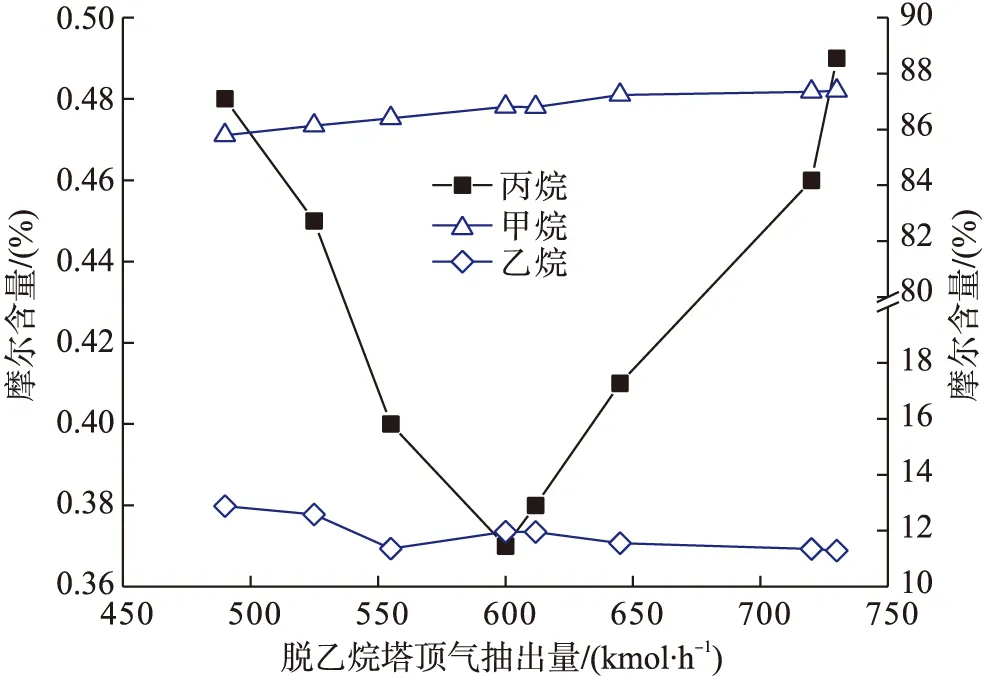

图6 DHX塔操作压力1.60 MPa时产品天然气组成随不同脱乙烷塔顶气抽出量的变化曲线图Fig.6 Curves of natural gas product composition varying withdifferent overhead gas extraction rate of deethanizer undera DHX tower operating pressure of 1.60 MPa

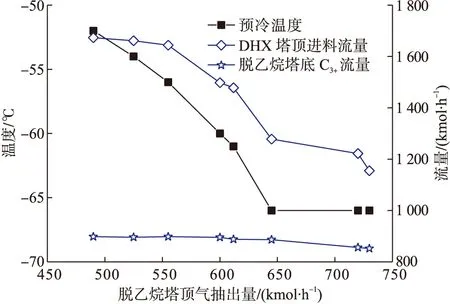

图7 DHX塔操作压力1.60 MPa时脱乙烷塔底C3+流量、DHX塔顶进料预冷温度和进料流量随不同脱乙烷塔顶气抽出量的变化曲线图Fig.7 Curves of C3+ flow rate from deethanizer,pre-cooling feedtemperature at the top of DHX tower,and feed flow rate varyingwith different overhead gas extraction rate of deethanizerunder a DHX tower operating pressure of 1.60 MPa

图8 DHX塔操作压力1.70 MPa时产品天然气组成随不同脱乙烷塔顶气抽出量的变化曲线图Fig.8 Curves of natural gas product composition varying withdifferent overhead gas extraction rate of deethanizer undera DHX tower operating pressure of 1.70 MPa

图9 DHX塔操作压力1.70 MPa时脱乙烷塔底C3+流量、DHX塔顶进料预冷温度和进料流量随不同脱乙烷塔顶气抽出量的变化曲线图Fig.9 Curves of C3+ flow rate from deethanizer,pre-cooling feedtemperature at the top of DHX tower,and feed flow rate varyingwith different overhead gas extraction rate of deethanizerunder a DHX tower operating pressure of 1.70 MPa

图10 DHX塔操作压力1.85 MPa时产品天然气组成随不同脱乙烷塔顶气抽出量的变化曲线图Fig.10 Curves of natural gas product composition varyingwith different overhead gas extraction rate of deethanizerunder a DHX tower operating pressure of 1.85 MPa

图11 DHX塔操作压力1.85 MPa时脱乙烷塔底C3+流量、DHX塔顶进料预冷温度和进料流量随不同脱乙烷塔顶气抽出量的变化曲线图Fig.11 Curves of C3+ flow rate from deethanizer,pre-cooling feedtemperature at the top of DHX tower,and feed flow rate varyingwith different overhead gas extraction rate of deethanizerunder a DHX tower operating pressure of 1.85 MPa

从图4~11可以看出,在DHX塔操作压力一定时,随着脱乙烷塔顶气抽出量增加,产品天然气中甲烷含量逐渐增加,乙烷含量逐渐降低,丙烷含量先降低后增加。这是因为随着脱乙烷塔顶气抽出量的增加,进入DHX塔顶进料量逐渐减少,而DHX塔顶进料预冷温度显著降低,使得在DHX塔中原料天然气中更多C3+组成被分离下来,脱乙烷塔底C3+流量略有增加,导致产品气中丙烷组分减少。脱乙烷塔顶气抽出量进一步增加时,进入DHX塔顶进料预冷温度无明显变化,但是进入DHX塔顶进料量急剧减少,使得在DHX塔中原料天然气中更多的C3+组成未分离下来从而进入产品天然气,导致产品气中丙烷含量逐渐升高,同时脱乙烷塔底C3+流量逐渐减少。

当DHX塔操作压力逐渐增加时,在满足产品天然气指标条件下,脱乙烷塔顶气抽出量范围逐渐变窄。DHX塔操作压力在1.55、1.60、1.70、1.85 MPa时脱乙烷塔顶气抽出量可分别设定为590、585、620、657 kmol/h,操作范围分别为425~760、445~725、525~720、625~689.5 kmol/h,其操作弹性分别为±28.4%、±23.9%、±15.7%、±4.9%。为保证装置具有一定的操作弹性,本文选取DHX塔操作压力为1.60 MPa,脱乙烷塔顶气抽出量为585 kmol/h,该操作条件下回收LPG和稳定轻烃约47.97 t/d,天然气产量为280×104m3/d,具有良好的经济效益。

3 结论

本文基于国外某油田放空天然气开展了丙烷制冷+膨胀机制冷+DHX工艺回收轻烃方案设计,选取了较优的工艺方案,并对DHX塔操作压力和脱乙烷塔顶气抽出量进行了工艺敏感性分析,结果表明:

1)三种轻烃回收工艺方案均能满足产品天然气中组成指标要求,选取了天然气两级预冷的丙烷制冷+膨胀机制冷+DHX工艺,该方案工艺流程简短,丙烷制冷负荷较低,脱乙烷塔底C3+流量最大。

2)DHX塔操作压力增加导致脱乙烷塔顶气抽出量明显增加,在满足产品天然气指标条件下,脱乙烷塔顶气抽出量范围逐渐变窄;DHX塔操作压力一定时,随脱乙烷塔顶气抽出量增加,产品天然气中丙烷含量先减小后增加。

3)优化后的方案能回收LPG和稳定轻烃约47.97 t/d,天然气产量280×104m3/d,经济效益良好。