成型压强对FeSiB磁粉芯磁性能的影响*

2020-09-04朱乾科张克维

王 尧,朱乾科,陈 哲,张克维,2

(1.太原科技大学 材料科学与工程学院,太原 030024;2.山西省磁电功能材料及其应用重点实验室,太原 030024)

0 引 言

磁粉芯是由软磁粉末和绝缘材料混合压制而成的一种新型软磁复合材料[1]。相较于传统的软磁材料,磁粉芯具有高磁导率、高饱和磁化强度、低损耗等优点,且三维外形尺寸随模具改变满足多种异形件需求,因此在谐振电感、pfc电感、输出滤波器电感和滤波电感等方面磁粉芯具有广泛的应用前景[2-9]。近年来,气体雾化技术因其成球率高、松装密度大、通过雾化参数(包括雾化喷嘴以及工艺参数)的设计和控制,可以实现非晶和过饱和固溶体等非平衡组织的粉末制备等优点,且所制备的微米级粉末还具有高耐蚀性、高强度特点,成为磁粉芯领域的一个研究热点[10-16]。目前,基于微米级气雾化磁粉的磁粉芯的研究主要集中在粉末合金成分、包覆方法等对磁粉芯软磁性能的影响[17-19],然而,成型压强对最终磁粉芯的整体性能同样起着重要的作用。研究表明,压强对磁粉芯磁性能有很大影响,在磁粉芯成型过程中主要通过增大绝缘包覆层密度和减小粉末间隙大小来达到提高磁导率的目的,并以颗粒间隙、绝缘层体积分数等参数为基础,结合颗粒直径推导出磁导率计算公式,在理想条件下定义了四者之间的关系[20-22]。然而,随着压强的增加,颗粒间隙和有机绝缘层体积逐渐被压缩,内应力也逐渐增大,甚至包覆层也可能被破坏。同时,压强过大还会导致磁粉颗粒发生塑性变形,在颗粒内部形成位错,对畴壁迁移起到钉扎作用,降低磁粉芯的软磁性能。因此,综合考虑成型压强对磁粉芯颗粒间隙、内应力以及包覆层性能的影响,才能全面剖析成型压强与磁粉芯软磁性能之间的影响机制。

本文用气雾化微米级FeSiB粉末经过预处理、包覆后在不同成型压强下制备了磁粉芯,并研究了成型压强对退火后磁粉芯软磁性能的影响,旨在寻找最佳成型压强,通过平衡磁粉芯密度与内应力之间的关系以达到改善磁粉芯软磁性能的目的。

1 实 验

1.1 实验原材料

本实验所用原始粉末为上海皓锡纳米科技公司生产的气雾化球形FeSiB粉末(10~20 μm,99.9 %)。

1.2 样品制备

首先,使用1%(质量分数)的磷酸二氢钠作为钝化剂,用超纯水溶解后加入FeSiB粉末进行钝化处理,加入无水乙醇至淹没粉末,防止氧化,搅拌1h使反应充分进行,然后洗净烘干。之后,加入1%(质量分数)硅烷偶联剂(KH-550)和2%(质量分数)的环氧树脂(用无水乙醇溶解),搅拌0.5 h完成FeSiB粉末的包覆。之后,在80℃下真空烘干1h。称取6 g烘干后的磁粉分别在800、1 000、1 200、1 400和1 600 MPa的压强下压制成型,压下速率0.1 kN/s,保压时间100 s,制备出磁粉芯的尺寸约为18 mm(外径)×10 mm(内径)×7 mm(高度),随后将压制成型的磁粉芯进行退火处理。

1.3 样品性能及表征

用DSC(Netzsch STA 449 F3 Jupiter©)对粉末晶化过程进行了表征。用扫描电镜(SEM,JEOL-7000 F)对磁粉和磁粉芯进行形貌观察。使用X射线衍射仪(MiniFlex 600)C对磁粉和磁粉芯的晶体结构进行表征。使用交流B-H仪(MATS-3000S)对磁粉芯的各项磁性能进行检测,测试条件:Bm=50 mT,f=10 k~100 kHz。

2 结果与讨论

2.1 原料粉末分析

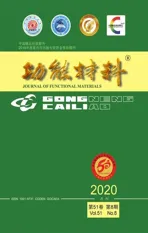

图1(a)所示为气雾化FeSiB粉末的DSC曲线。可以看出,曲线中存在两个明显的放热峰,对应的峰值温度分别为819和933 K[23]。其中,第一放热峰对应初晶相α-Fe(Si)软磁相的析出,第二放热峰对应Fe-B硬磁相的析出[24]。另外,在一次晶化峰之前还存在一个较小的放热峰,为玻璃化转变峰,对应温度为782 K。图1(b)为气雾化FeSiB粉末的XRD图谱,从图中可以看出在2θ=45°处有一个漫散峰,同时在漫散峰上存在一个晶化峰,结合图1(a)的DSC曲线,可以看出所购买的气雾化FeSiB粉末为非晶和纳米晶相共存。

图1 气雾化FeSiB粉末DSC曲线和气雾化FeSiB粉末XRD曲线Fig 1 DSC curve and XRD pattern of FeSiB powders

2.2 粉末预处理结果

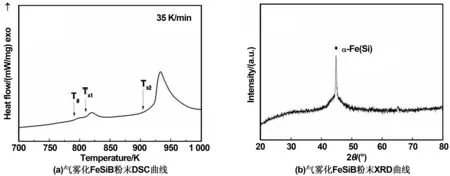

图2为钝化-包覆前后FeSiB粉末的SEM图。图2(a)为未钝化粉末,可以看出粉末颗粒的粒径分布在10~20 μm,外形基本呈球形。图2(b)为经过钝化处理的FeSiB粉末,对比图2(a),可以发现钝化后FeSiB粉末的表面较为光亮,这是因为粉末颗粒经过钝化处理后,表面形成一层磷化膜,粗糙度降低。图2(c)为未钝化-包覆后FeSiB粉末的SEM图像,可以看出大部分颗粒表面并未有包覆层或包覆不完整。图2(d)为经过钝化处理的FeSiB粉末包覆后SEM图像,可以看出粉末颗粒基本被绝缘层包覆。综合分析可知,未经处理的FeSiB粉末具有亲水性极性,而有机绝缘(粘结剂)环氧树脂为疏水非极性材料,绝缘粘结剂不能直接均匀包覆粉末颗粒。钝化处理后,在粉末颗粒表面形成疏水性钝化膜,提高颗粒的流动性,增强粉末的成型能力,使环氧树脂与FeSiB粉末能够更好地结合,均匀、致密地包覆在球形粉末上,有助于减少磁粉芯的损耗,提高磁粉芯品质因数Q值。

图2 FeSiB粉末的SEMFig 2 SEM images of FeSiB powdersbefore and passivation,and after coating without and with passivation

2.3 磁粉芯性能分析

为了防止粉末颗粒非晶相晶化,保留非晶相的优点,磁粉芯采用冷压成型。而由压力导致的内应力会阻碍畴壁迁移和磁畴转动,导致磁粉芯有效磁导率降低。因此,需要对压制成型的磁粉芯进行低温退火处理以消除内应力,根据DSC测试的结果,由于FeSiB粉末的玻璃化转变温度为782 K,为了防止磁粉芯进一步晶化,压制成型后的去应力退火温度应低于782 K,因此选取退火温度为682K,退火时间为1 h[25]。图3为800 MPa和1 600 MPa下压制成型的磁粉芯退火后的SEM图像。可以看出,随着压强的增大,树脂被压实,粉末间隙减小。当成型压强从800 MPa增加到1 400 MPa时,磁粉芯密度从4.63 g/cm3增加到4.94 g/cm3,变化较大;当压强继续增加到1 600 MPa时,密度增加至4.97g/cm3,磁粉芯的密度增长很小,同时,过大的压强会导致磁粉芯内部产生更大的内应力,此时仅靠退火并不能消除所有的内应力。

图3 磁粉芯退火后SEM图Fig 3 SEM images of powder cores after annealing under 800 and 1 600 MPa

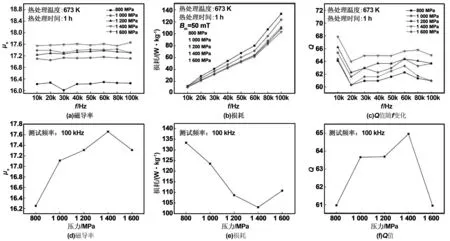

图4(a)为退火处理后磁粉芯有效磁导率μe与磁场频率f的关系。可以看出,在同一压强下,所有磁粉芯的有效磁导率随磁场频率的波动变化较小,表明其磁导率具有较好的频率稳定性。另一方面,如图4(d)所示,随着压强的增加,磁粉芯的磁导率先增大后减小,当压强为1 400 MPa时,FeSiB磁粉芯的磁导率最高。该现象可以通过非磁性颗粒边界模型(NMGB)解释[20-21]:

图4 磁粉芯磁性能测试结果图:不同压强下磁粉芯磁导率、损耗和Q值随磁场频率f的变化;100kHz下磁粉芯随压强变化的磁导率、损耗和Q值Fig 4 Magnetic property of powder cores.The relationship between permeability,core loss,Q and funder different pressure and the relationship between permeability,core loss,Q and pressureunder 100 kHz

(1)

式中,μeff为实测磁芯磁导率,D为粉末颗粒直径,δ为颗粒间距,μi为粉末颗粒的初始磁导率。可以看出,随着压强增大,磁粉芯空隙δ变小,密度随之增大,同时非磁性材料的比例减小,相应的μeff增大。绝缘包覆层体积分数与磁导率的关系如式(2)所示[26]:

(2)

式中,μa为磁粉的磁导率,g为绝缘粘结剂的体积百分比。由公式可以看出,当绝缘包覆层所占的体积分数及磁粉磁导率远大于1时,磁粉芯的磁导率与绝缘包覆层的百分比可以近似地认为是反比关系。另外,在压强增加的过程中,FeSiB粉末颗粒的体积基本不可能被压缩,而绝缘粘结剂在高压之下则尽可能填充粉末之间的空隙以隔离颗粒。在这种情况下,磁粉芯的气隙减小,而绝缘粘结剂经压缩后的体积分数相对减小,结合式(1)和(2),可以看出磁粉芯磁导率随压强增大而增大。

图4(b)为不同成型压强下FeSiB磁粉芯的磁损耗(PCV)与测试频率的关系,图4(e)为100 kHz下磁粉芯的磁损耗(PCV)与成型压强的关系。可以看出,随着频率的增加磁粉芯损耗逐渐增大;另一方面,随着压强的增加,磁粉芯的磁损耗先减小后增大,当压强达到1 400 MPa时,磁粉芯的损耗最低为103 W/kg,但是压强继续增大时,磁损耗也随之增加。在800~1 400 MPa压强范围内,随着成型压强的增加,粉末颗粒绝缘包覆层变的致密,增强了磁粉芯的绝缘效果,最直接的影响就是磁粉芯涡流损耗(Pe)减小。当压强从1 400 MPa上升到1 600 MPa时,损耗由103 W/kg增大至111 W/kg。这是因为随着压强的增加,磁粉芯的内应力也随之增加,而退火未能完全消除内应力。因此,随着内应力的积累,阻碍畴壁的迁移和磁畴的转动,使磁粉芯的损耗增加。此外,当压强达到一定值时,粉末颗粒将发生形变,并且在变形过程中会出现大量缺陷。由于磁畴壁在缺陷处自由能较低,对畴壁起到扎钉作用,阻碍磁畴壁的迁移,会导致磁粉芯矫顽力及损耗增大[27-28]。

图4(c)为不同压强压制后FeSiB磁粉芯的Q值与测试频率的关系,图4(f)为100 kHz下磁粉芯的Q值与成型压强的关系。从图4(f)可以看出,随着压强的增加,Q值先增大后减小,在1 400 MPa压强下达到峰值64.34(50 mT,100 kHz)。这是因为随着压强增加到1400 MPa,气隙大量消失,绝缘包覆层被压缩,绝缘效果更好,磁粉芯磁导率逐渐增大,涡流损耗逐渐降低,导致Q值增大;当压强继续增大到1 600 MPa时,磁导率变化较小,但是绝缘层破损,导致粉体颗粒直接接触,电阻率大幅下降,涡流损耗大幅增加,从而使得Q值下降[29]。另一方面,在同一压强下磁粉芯的Q值随频率变化是稳定的,说明磁粉芯的综合磁性能较为稳定。

3 结 论

研究了不同成型压强对磁粉芯软磁性能的影响,随着成型压强从800 MPa增加到1 600 MPa,磁粉芯密度从4.63 g/cm3增加到4.97 g/cm3;磁导率先增加后减小,损耗先减小后增加,Q值先增加后减小。当成型压强为1 400 MPa时,磁粉芯的综合磁性能最佳,此时磁导率为17.66,损耗为103.04 W/kg,Q值为64.34。