Q235B钢螺栓球柱节点的受拉承载力

2020-09-04郭小农黄泽韡

曾 强,郭小农,黄泽韡,彭 礼,陈 宇

(1.同济大学土木工程学院,上海200092;2.上海泰大建筑科技有限公司,上海200092)

网架结构因其受力合理、刚度大、质量轻、造型美观等优点,被广泛应用于各类大型公共建筑中[1-2]。其中,无檩网架体系将上弦杆兼作檩条,进一步降低了材料用量,并降低了建筑净高;郭小农等针对该体系提出了一种新型螺栓球柱节点[3]。有学者指出,节点作为空间网格结构中的重要部件,对网格结构的承载性能有着重要的影响[4-7]。为此,郭小农等完成了13个螺栓球柱节点在单向受压、单向受拉、强轴受弯及弱轴受弯下的试验研究[8],建立了单向受压节点的数值模型并展开参数分析,进而提出了节点单向受压承载力的计算式[9]。

当网架结构具有悬挑部分或受风吸力时,上弦杆可能承受拉力,使网架节点受拉。因此,有必要对螺栓球柱节点的受拉承载性能进行研究。本文在文献[8]的研究基础上,建立了3个单向受拉螺栓球柱节点试件的数值模型,并通过对比破坏模式、荷载-位移曲线,验证了数值模型的有效性。随后通过87个单向受拉数值模型,分析了节点圆柱筒径、筒壁壁厚和高度、弦杆宽度和长度、螺栓尺寸及间距、加劲肋尺寸、螺栓拧入深度等对节点单向受拉承载性能的影响,并通过回归分析得到螺栓球柱节点单向受拉承载力的实用计算式。

1 节点数值模型建立

1.1 几何尺寸与材料本构关系

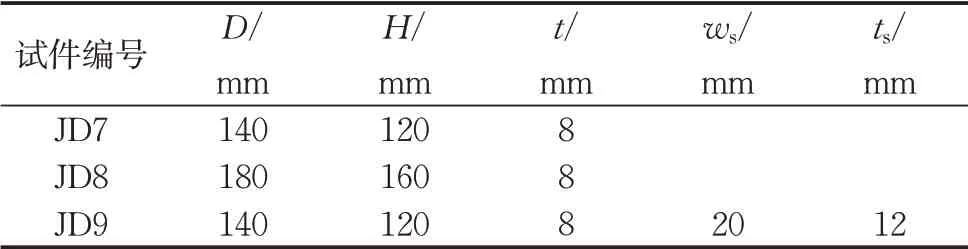

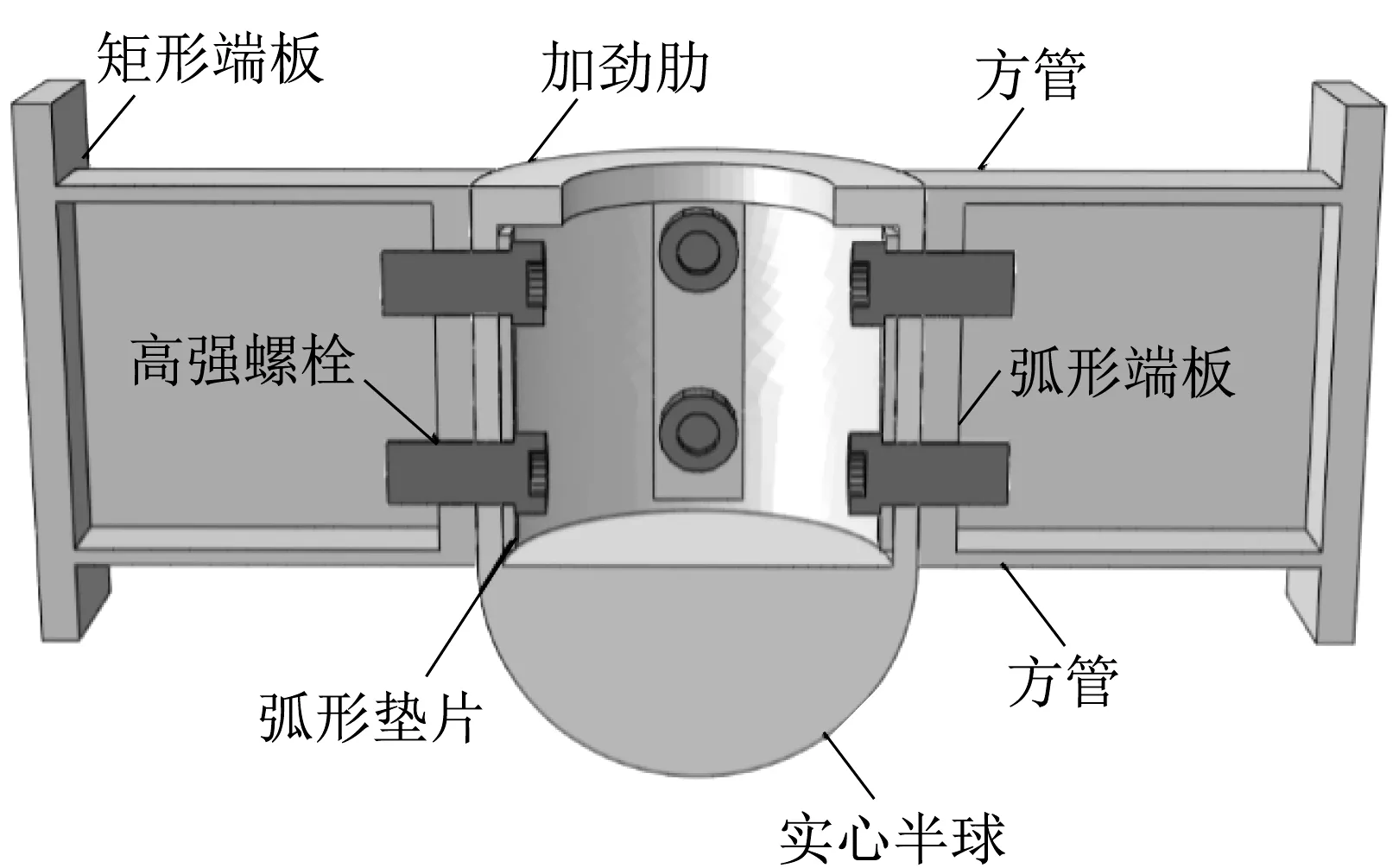

螺栓球柱节点的详细构造见图1。试验试件的模拟及分析采用有限元软件ABAQUS 6.11/Standard进行。数值分析模型各部件的几何尺寸均与文献[8]中的3个受拉螺栓球柱节点试件相对应,见表1。表中D为圆筒外径,H为圆筒高度,t为圆筒壁厚,ws和ts为加劲肋宽度和厚度。

表1 文献[8]中的螺栓球柱节点试件尺寸Tab.1 Size of BBC joint specimens in Ref.[8]

图1 螺栓球柱节点构造详图Fig.1 Details of BBC joint

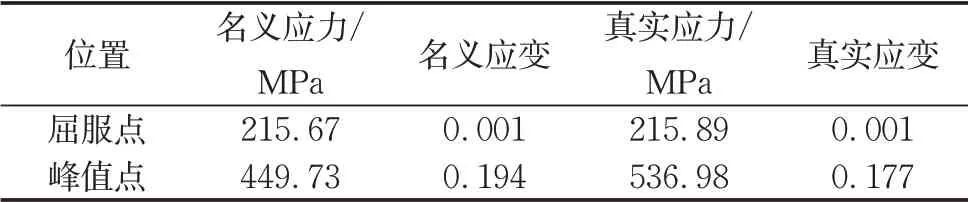

文献[8]中节点及杆件材料为Q235B,并采用10.9级M20高强螺栓。模型中节点材料采用双线性强化弹塑性模型,根据试验得到的材性数据换算成真实应力和真实应变进行定义,见表2。

表2 模型材料本构关系Tab.2 Material properties of models

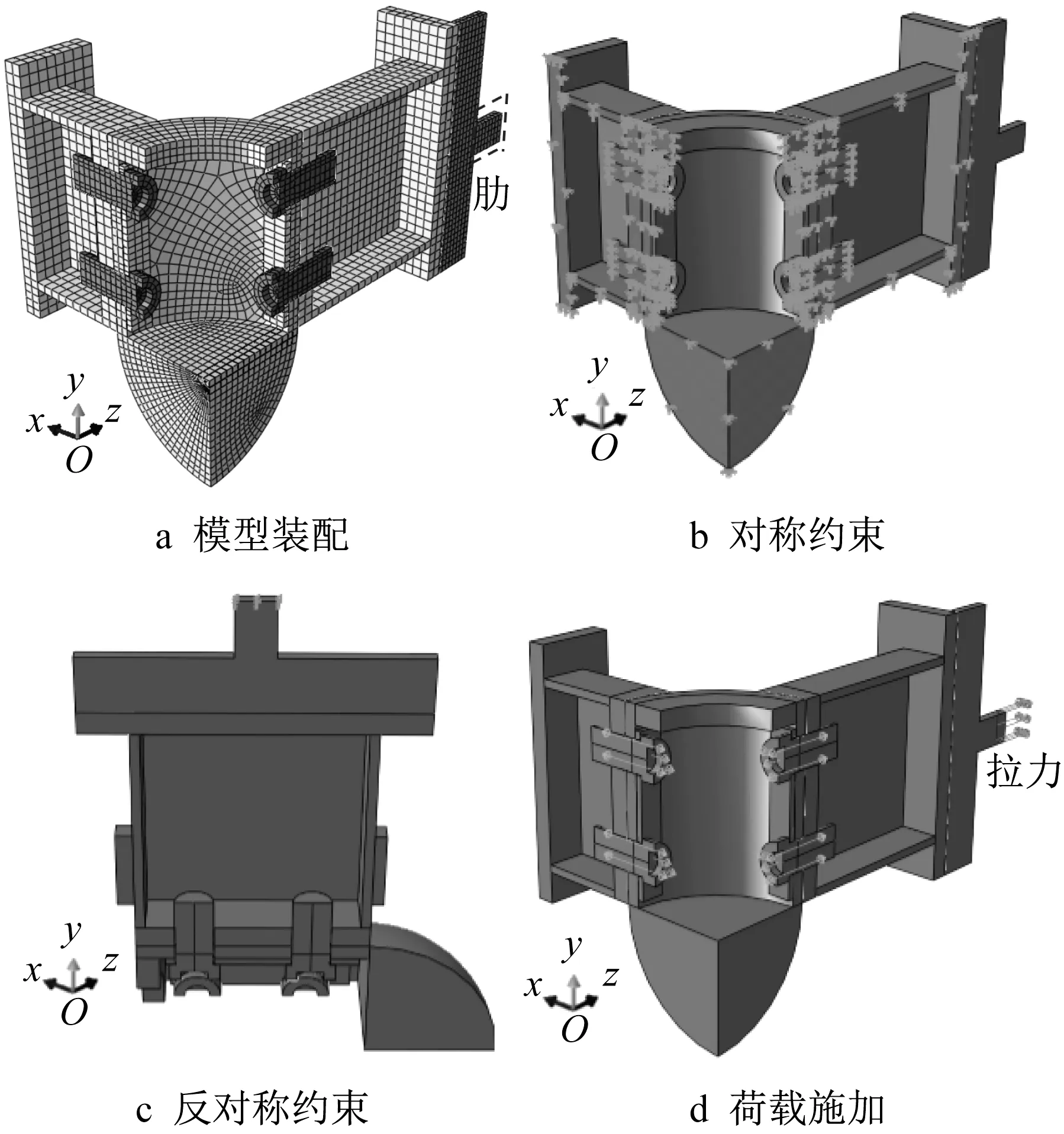

1.2 边界条件与荷载施加

试验中对试件施加通过中心线的单向拉力,考虑到螺栓球柱节点的几何尺寸、边界条件和加载具有对称性,建立了1/4节点模型,见图2a,并在Oxy平面和Ozy平面施加对称约束,见图2b。在加载板中部设置凸起的肋板,并对肋板施加反对称约束,以模拟试验中加载系统对试件的约束作用,见图2c。

为模拟试验中的加载条件,将荷载施加在肋板表面,见图2d。加载过程分为5个分析步,具体实施内容如下。

分析步1:设置临时约束固定节点、弧形垫片与杆件,同时螺栓半模型设置10N预紧力;分析步2:螺栓预紧力不变,释放临时约束;分析步3:调整螺栓预紧力为5 000N;分析步4:将螺栓预紧力由“施加螺栓荷载”改为“固定在当前长度”;分析步5:施加位移荷载。

图2 螺栓球柱节点有限元模型Fig.2 FE model of bolted ball-cylinder joint

1.3 网格划分与接触关系设置

试验中节点部分的变形均以筒壁弯曲变形为主,由于非协调模式单元能克服剪切自锁问题,在单元扭曲较小的情况下可以较小代价获得精确的计算结果,适用于弯曲问题的求解,故采用C3D8I单元进行网格划分,并在筒壁螺栓孔附近局部加密了网格,见图2a。

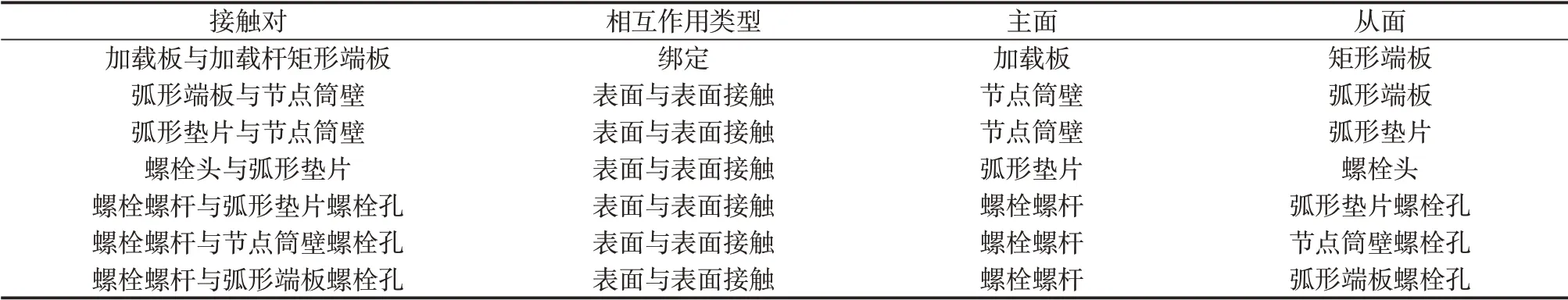

模型中的接触对设置见表3。由于可能发生螺栓拔出,螺杆与弧形端板螺栓孔的接触对设为面与面接触:其切向定义为罚摩擦,摩擦系数为0.2;其法向设置为硬接触,并在过盈量设置中选择“计算单线螺栓”,线半角为30°,螺距为2.5mm。加载板与矩形端板的接触设置为绑定,用于模拟试验中受拉试件加载板与矩形端板之间的等强焊接。

表3 接触对设置Tab.3 Contact pairs of models

2 模型验证与分析

2.1 破坏模式对比

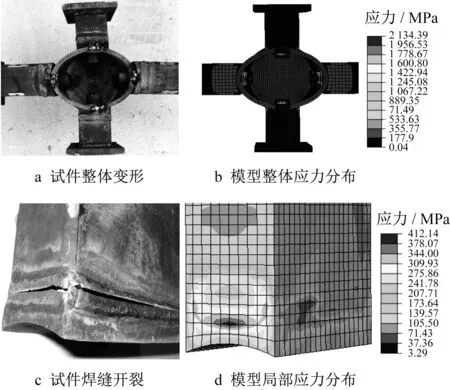

试件与数值模型的破坏模式见图3~5。JD7试件和有限元模型的圆柱筒壁均发生明显变形;试件杆件与弧形端板的焊缝发生撕裂,由于模型中受拉弦杆与弧形端板是一个部件,无法模拟出焊缝撕裂的现象,但连接处明显的应力集中现象能够推断出此处将发生焊缝撕裂。

JD8试件和有限元模型的圆柱筒壁均发生明显塑性变形;试件靠近半球的螺栓发生拔出破坏,杆件的连接焊缝随后发生撕裂,模型JD8成功模拟出了弧形端板与筒壁脱开的现象,从模型变形情况及应力分布可推断出节点塑性区出现在受力方向螺栓连接处,并向杆件连接焊缝处发展。

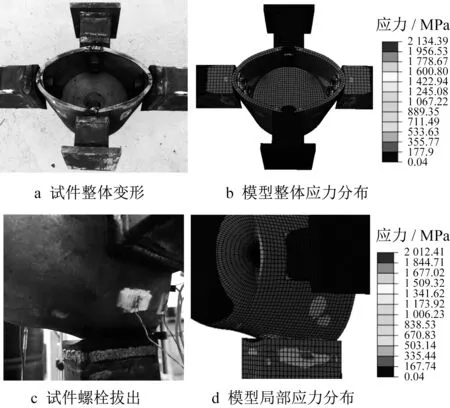

带肋试件JD9圆柱筒壁未见明显变形,杆件与弧形端板的焊缝发生撕裂破坏。模型JD9节点刚度较大,变形不明显,端板与筒壁的脱开现象较无肋节点更明显,焊缝处存在应力集中现象,由此可以判断在加载后期将发生螺栓拔出或焊缝撕裂破坏现象。

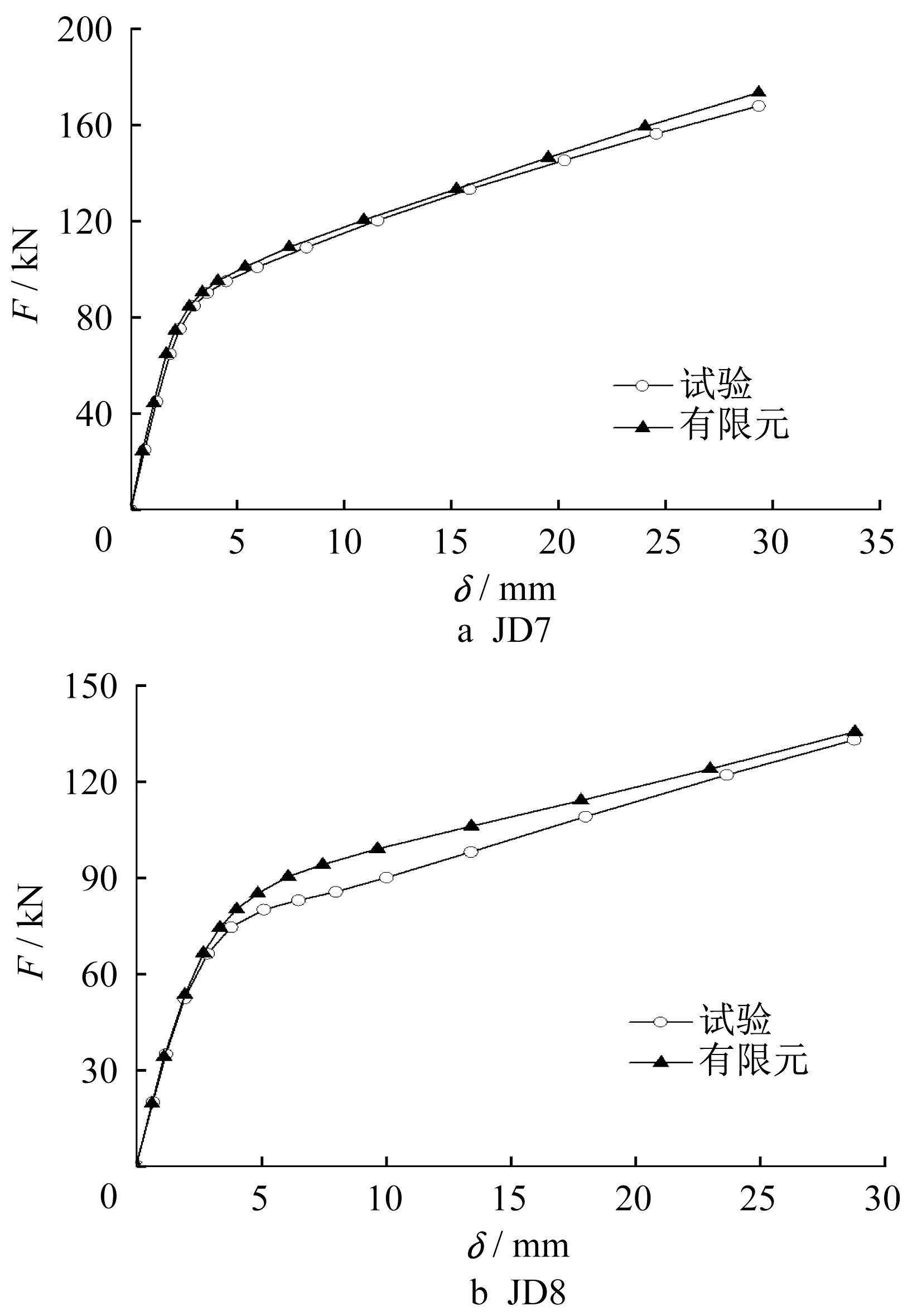

2.2 荷载-位移曲线对比

图6对比了试验及数值分析得到的荷载F-节点管口相对拉伸变形δ曲线。经过反复检查试验结果后发现,由于带肋试件JD9初始阶段变形过小,试验过程中的位移测量存在一定失误,导致荷载-位移曲线不可靠,故对2个无肋单向受拉试件进行荷载-位移曲线的验证。由图6可知,数值分析所得的节点管口拉伸变形的荷载-位移曲线与试验结果吻合良好。JD7的2条曲线几乎重合;JD8的2条曲线在弹性阶段和塑性阶段初期2条曲线吻合良好,在加载后期数值分析所得的承载力较高,但误差仍在可接受范围内。

图3 JD7破坏模式对比Fig.3 Comparison of failure modes of JD7

图4 JD8破坏模式对比Fig.4 Comparison of failure modes of JD8

图5 JD9破坏模式对比Fig.5 Comparison of failure modes of JD9

图6 荷载-位移曲线对比Fig.6 Comparison of load-displacement curves

2.3 螺栓内力分析

螺栓球柱节点单向受拉时,螺栓是传递荷载的主要部件之一。现提取试件JD7受拉侧2颗螺栓的螺栓内力随分析步的变化关系,见图7。

图7 加载端螺栓内力随分析步的变化Fig.7 Step history curves of bolt forces

由图7可知,第1、2分析步(横坐标0~2)作为平稳建立各接触关系的分析步,螺栓内力在这两步中几乎为零;第3分析步(横坐标2~3)为施加螺栓预拉力的分析步,螺栓内力随时间线性增加至预设值;第4分析步(横坐标3~4)为固定螺栓长度的步骤,螺栓内力维持不变;第5分析步为施加荷载的分析步,受拉侧螺栓的内力随着外荷载的增加逐渐上升,且靠近实心半球侧的螺栓内力增长更快。这是因为节点筒壁靠近半球侧的变形受到了实心半球的约束,导致半球侧螺栓的拉伸变形较小,与试件JD8靠近半球侧螺栓发生拔出的现象一致。

3 节点单向受拉承载力影响参数分析

3.1 节点单向受拉承载力取值准则

通过试验及有限元分析结果可知,螺栓球柱节点单向受拉时,荷载通过弧形端板螺孔传至螺杆,再由螺栓头传至弧形垫片,最后由弧形垫片传递至节点筒壁。因此,单向受拉节点可能发生4种破坏模式:①螺栓拔出破坏;②螺栓拉断破坏;③圆柱筒壁剪切破坏;④节点筒壁变形过大破坏。

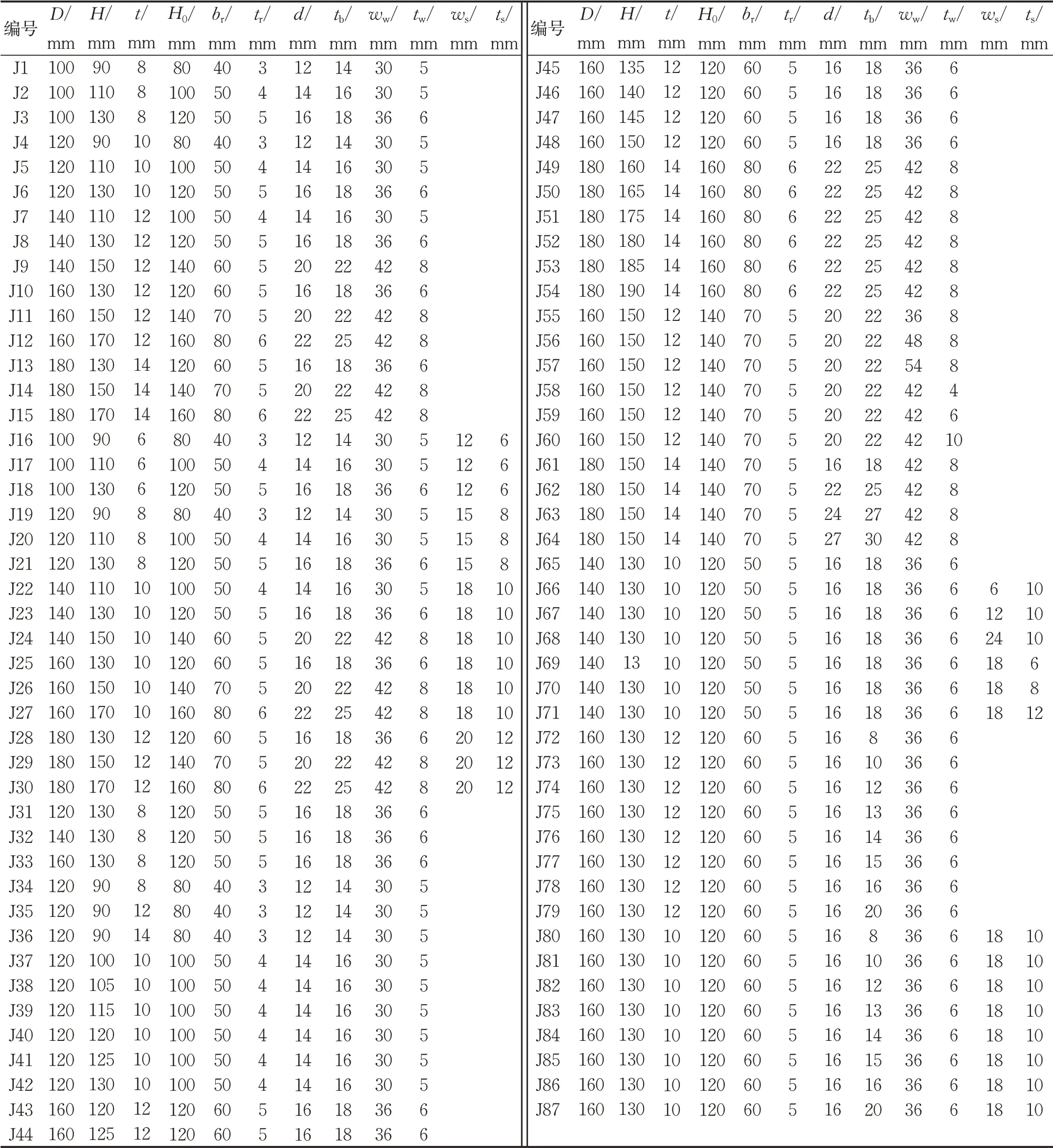

为确定螺栓球柱节点受拉承载力取值准则,建立了87个单向受拉节点数值模型,数值模型的尺寸规格见表4。表中H0、br、tr分别为配套矩形管的截面高度、宽度及厚度;d、tb分别为螺栓直径及拧入深度;ww、tw分别为弧形垫片宽度及厚度。

表4 数值模型的规格尺寸Tab.4 Dimensions of FE models for parametric studies

现有研究发现螺栓拧入缺陷会降低螺栓球节点的承载力[10-12]。因此,参考《空间网格结构技术规程:JGJ7—2010》[13]中关于螺栓球节点螺栓拧入深度的建议,规定模型J1~J71的螺栓拧入深度均大于1.1倍螺栓直径,以避免螺栓拔出破坏。但由于试验中螺栓拧入深度未满足要求,且加筋肋对节点刚度和承载力有较大影响,故建立了模型J72~J79、J80~J87分别研究螺栓拧入深度对不带肋节点及带肋节点单向受拉承载力的影响。

为满足网架结构在实际工程中的变形限值,根据规范[13]中对网架结构挠度的限值,参考螺栓球柱节点单向受压承载力取值方法[9],规定节点筒口的相对拉伸变形δ应小于1.5%D,并计算得到了δ=1.5%D时所对应的节点承载力。

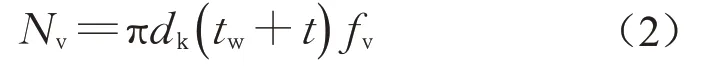

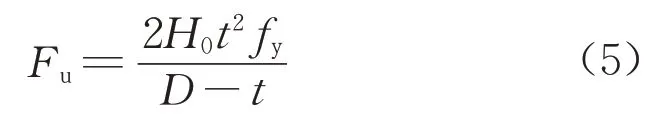

同时,螺栓拉断荷载Nub及圆柱筒壁剪切破坏荷载Nv可分别由式(1)、式(2)计算:

式中:Aeff为高强螺栓的有效截面积,mm2;fub为高强度螺栓的抗拉强度,可根据规范《紧固件机械性能螺栓、螺钉和螺柱》[14]中的规定选取,MPa。

式中:dk为内六角高强螺栓的螺栓头尺寸,可按《内六角圆柱头螺钉》规范[15]取值,mm;tw为弧形垫片厚度,mm;t为圆柱筒壁壁厚,mm;fv为筒壁及弧形垫片材料的抗剪强度标准值。

数值模型的各种破坏模式对应的极限承载力见表5。表中Fu,FE、Fb,max为δ=1.5%D时有限元计算所得的节点承载力及最大螺栓内力;Fu,Eq为式(9)计算所得的节点单向受拉承载力;er为拟合算式计算值与有限元模型计算值的相对误差。由表5可知,当节点筒口的相对变形δ达到1.5%D时,模型J1~J71的最大螺栓内力小于螺栓拉断荷载及圆柱筒壁剪切破坏荷载。因此,定义节点筒口的相对拉伸变形δ=1.5%D时受到的荷载为节点单向受拉极限承载力。

表5 数值模型各种破坏模式对应的极限承载力Tab.5 Ultimate loads of different failure modes of FE models

3.2 节点单向受拉承载力参数分析

基于表4中建立的螺栓球柱节点数值分析模型,根据3.1节中提出的节点单向受拉承载力取值准则,进一步对圆柱筒体、弧形垫片、螺栓、加劲肋的几何尺寸以及螺栓拧入深度对节点受拉承载力的影响进行分析。

3.2.1 圆柱筒体尺寸的影响

模型J3、J31~J33的荷载F与管口相对拉伸变形δ曲线见图8a。节点承载力随着圆柱筒径D增大而下降;但当D增大到一定程度时,节点承载力与D的相关性减小。其原因是随着D的增加,弧形垫片及弧形端板对筒壁变形的约束作用下降,节点刚度及承载力下降。

模型J4、J34~J36的荷载F与管口相对拉伸变形δ曲线见图8b。节点刚度及承载力随着圆柱筒壁壁厚t增大而提高。当圆柱筒径相同时,筒壁抗弯刚度随着壁厚增大而提高,其承载力也随之提高。但随着筒壁厚度的增大,筒壁承载力可能高于螺栓拔出承载力,节点的破坏模式将由筒壁塑性变形破坏变为螺栓拔出破坏,因此节点延性有所下降。

模型J5、J10及J37~J41的荷载F与管口相对拉伸变形δ曲线见图8c。当杆件截面尺寸相同时,随着圆柱筒体高度H的增加,其与上弦杆件截面高度H0的差值ΔH增加,弧形端板及实心半球对圆柱筒壁的约束减弱,节点刚度及承载力下降。

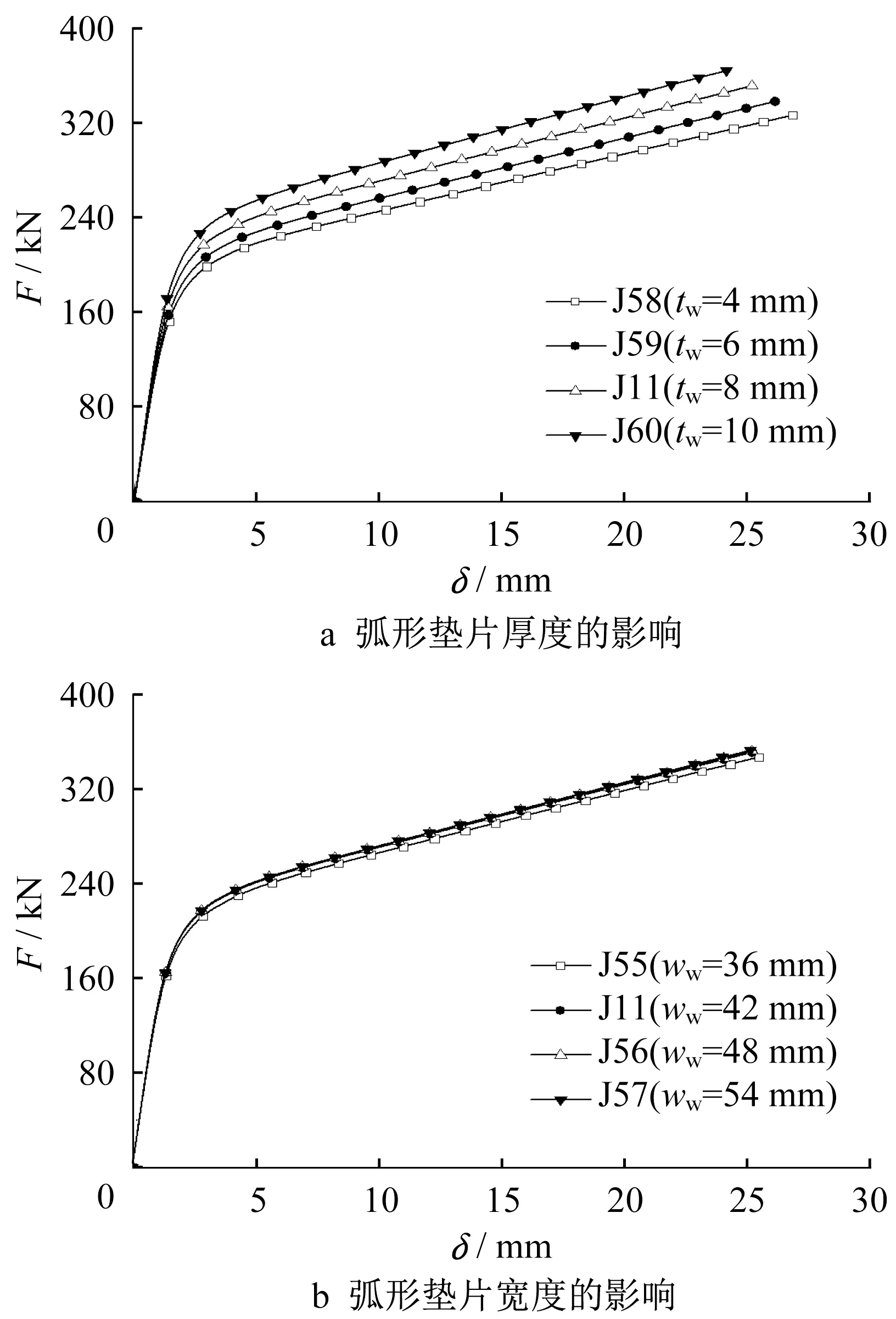

3.2.2 弧形垫片尺寸的影响

模型J11、J55~J60的荷载F与管口相对拉伸变形δ曲线见图9。随着弧形垫片厚度tw的增加,节点承载力上升,其原因是节点单向受拉时,弧形垫片作为传递荷载的主要部件,会对筒壁的变形产生一定的约束;同时弧形垫片厚度的增加会提高圆柱筒壁螺栓孔附近的抗弯刚度。由图9b可知,弧形垫片宽度对节点受拉性能的影响可以忽略。

3.2.3 螺栓直径及拧入深度的影响

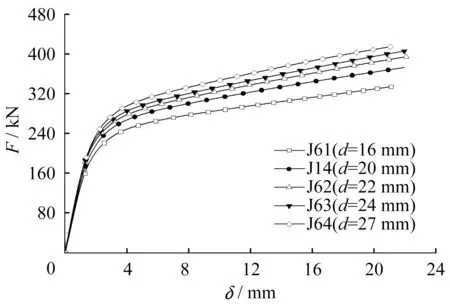

模型J14、J61~J64的荷载F与管口相对拉伸变形δ曲线见图10。当其他参数不变时,节点受拉承载力随螺栓直径d的增加而提高。其原因是随着螺栓直径d的增加,螺栓预紧力增大,弧形垫片与圆柱筒壁能更好地共同变形,筒壁的抗弯刚度增大。

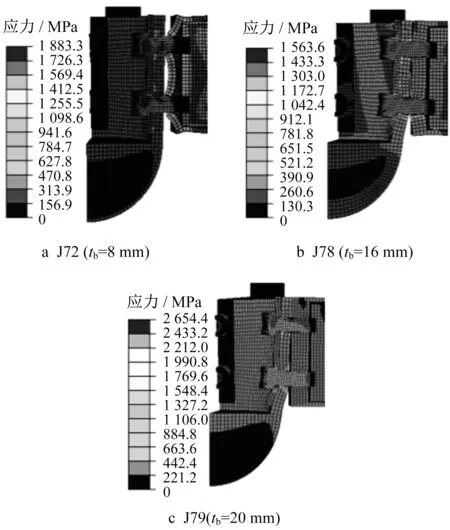

模型J10和J72~J79、J25和J80~J87的荷载F与管口相对拉伸变形δ曲线见图11。由图11a可知,对于不带肋节点,当螺栓拧入深度tb小于螺栓直径d时,随着拧入深度增加,节点刚度和承载力不断上升;当tb大于等于d时,节点的承载力和刚度基本不变。由图11b可知,对于带肋节点,由于节点刚度很大,螺栓拧入深度对节点刚度和承载力的影响可以忽略。部分不带肋节点的端板变形见图12,当螺栓拧入深度不足时,弧形端板在荷载作用下翘曲变形,与圆柱筒壁脱开,即发生螺栓拔出破坏;而当tb大于等于d时,弧形端板与节点筒壁的变形基本一致,节点的破坏由圆柱筒壁变形控制。

图8 圆柱筒体尺寸对节点性能的影响Fig.8 Influence of dimensions of hollow cylinder

3.2.4 加劲肋尺寸的影响

模型J23、J65~J71的荷载F与管口相对拉伸变形δ曲线见图13。设置加劲肋对节点的刚度和承载力有明显的提高作用。由图13a可知,随着加劲肋宽度ws增大,节点的刚度与承载力均大幅提高,但同时节点的延性下降;对比无加劲肋与加劲肋宽度ws=6mm的曲线可以发现,加劲肋需要达到一定宽度才能明显提高节点刚度和承载力。由图13b可知,随着加劲肋厚度ts增大,节点的刚度与承载力均有所提高。

图9 弧形垫片尺寸对节点性能的影响Fig.9 Influence of size of convex washer

图10 螺栓尺寸对节点性能的影响Fig.10 Influence of size of high strength bolts

4 节点单向受拉承载力计算式

4.1 承载力计算式推导

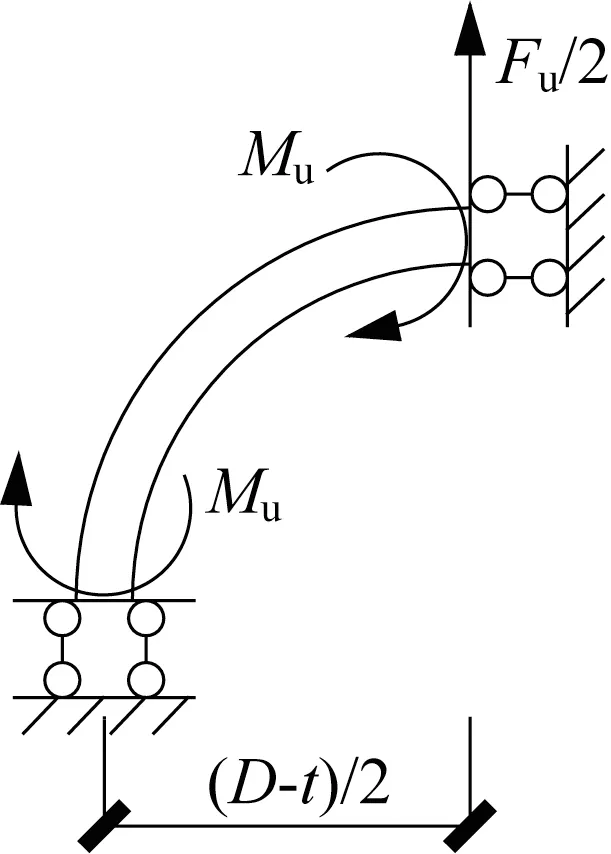

由于螺栓球柱节点的对称性,可取1/4结构进行分析。由于节点受力后弧形端板与圆柱筒壁脱开,可忽略其对节点的约束作用,将节点筒壁简化为一曲梁,见图14。

当达到极限状态时,筒壁在对称面处出现2个塑性铰,由此可得

图12 弧形端板变形情况Fig.12 Deformation of concave endplate

图13 加劲肋尺寸对节点性能的影响Fig.13 Influence of size of ribbed stiffener

图14 节点承载力计算示意Fig.14 Calculation diagram of joint under uniaxial compression

由式(3)、(4)可得

式中:Fu为螺栓球柱节点的单向受拉极限承载力,N;Mu为圆柱筒壁的塑性弯矩,N·m;H0与t分别为受力弦杆的截面高度及圆柱筒壁壁厚,mm;fy为钢材的屈服强度,MPa。

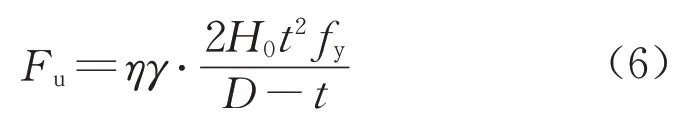

考虑与圆柱筒体相连部件及加劲肋对节点承载力的有利影响,引入系数γ、η对式(5)进行修正,可得

式中:γ为螺栓球柱节点承载力提高系数,该系数的物理意义为无肋螺栓球柱节点的单向受拉极限承载力与高度为H0的圆管节点单向受拉极限承载力之比,即节点螺栓半球和杆件对空心圆柱部分受拉承载力的提高作用系数;η为加劲肋对节点的承载力提高系数,其物理意义为带肋螺栓球柱节点与同尺寸无肋螺栓球柱节点承载力的比值。

4.2 承载力计算式回归

根据参数分析结果,选取节点圆柱筒外径与壁厚的比值D/t、圆柱筒壁高度与外径的比值H/D、弧形垫片加强区厚度与节点壁厚的比值(tw+t)/t、螺栓直径与对应冲切壁厚的比值d/(tw+t)作为γ的影响参数;选取加劲肋与圆柱筒壁塑性弯矩截面模量之比()/()、加劲肋宽度与圆柱筒壁弯曲段长度之比ws/(D-t)作为η的影响参数进行回归分析。将承载力提高系数γ、η与影响参数的关系表达为幂函数形式,回归结果如下:

对于不带肋节点,当螺栓拧入深度不足时,还应考虑螺栓拧入深度的折减系数ξ,此时式(6)应写为

式(9)中ξ可由模型J10、J72~J79的计算结果进行回归分析得出:

式中:tb为螺栓拧入深度,mm。

4.3 计算式与数值分析结果对比

根据式(6)~(10)计算表4中螺栓球柱节点的极限承载力,并与数值分析计算结果进行对比,见表5和图15。由图15a可知,计算式计算结果Fu,Eq与数值分析结果Fu,FE离散度小,两者吻合良好。由图15b可知,90.79%的节点采用计算式计算得到的单向受拉极限承载力与数值模型计算结果相对误差在±4%以内,所有节点最大相对误差为8.08%。

图15 计算式与数值分析结果对比Fig.15 Comparison of formulae calculations with FE results

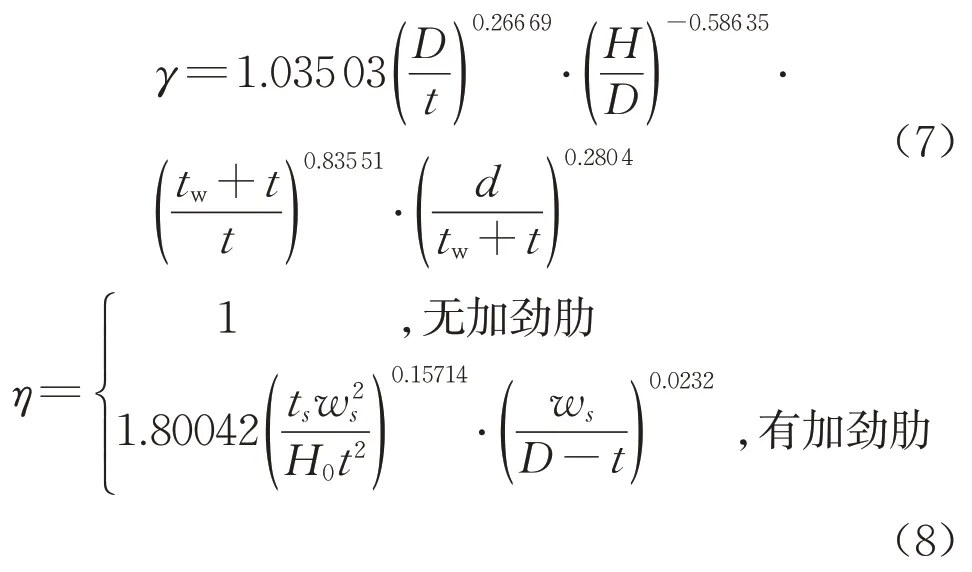

4.4 计算式与试验结果对比

文献[8]中试验试件的最大荷载FEx,max、在δ=1.5%D时的承载力Fu,Ex以及Fu,Ex和拟合算式计算所得的节点承载力Fu,Eq的相对误差er见表6。试验结果与式(6)~(10)计算结果的相对误差在±10%以内,相对误差绝对值平均值为6.41%,说明回归分析得到的计算式能较好地估算螺栓球柱节点的单向受拉承载力,具有良好的工程使用价值。

表6 拟合公式计算结果与试验结果对比Tab.6 Comparison of formulae calculations with test results

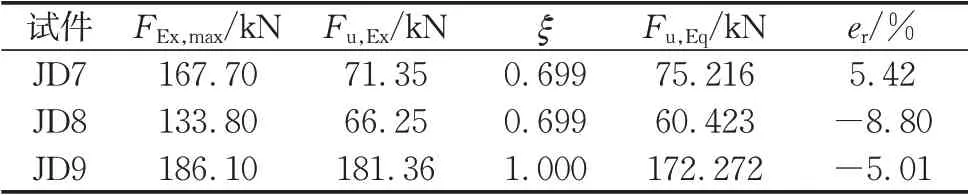

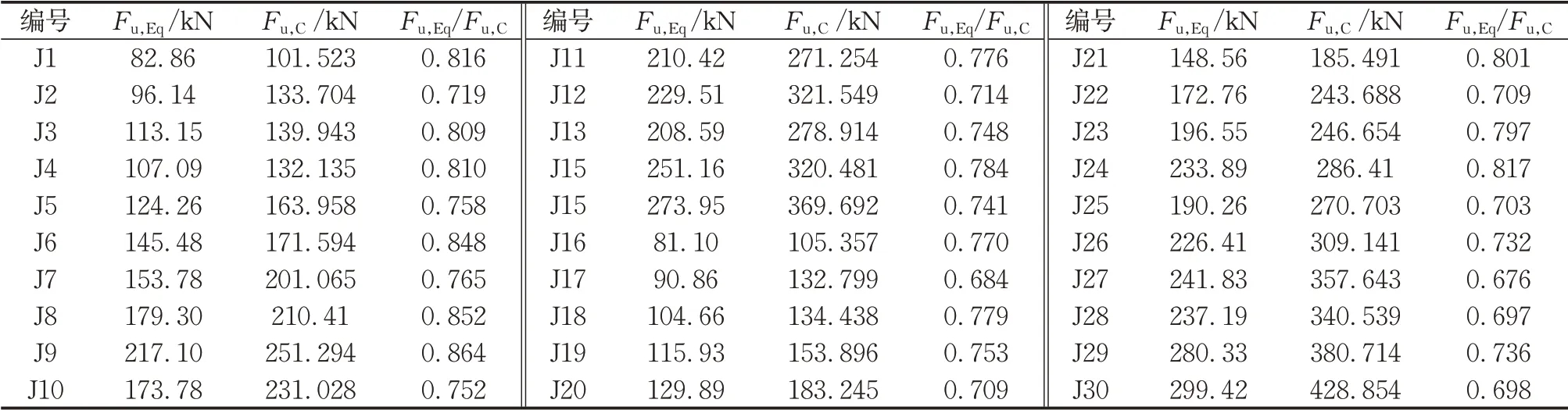

4.5 节点单向受拉承载力与单向受压承载力对比

将本文计算所得的标准螺栓球柱节点产品J1~J30的单向受拉承载力Fu,FE与文献[9]中对应的节点单向受压承载力Fu,C进行对比,见表7,表中Fu,C为文献[9]中标准螺栓球柱节点产品J1~J30的单向受压承载力;Fu,Eq/Fu,C为节点单向受拉承载力与单向受压承载力的比值。通过对比发现,对于规格相同的无肋螺栓球柱节点和带肋螺栓球柱节点,其受拉承载力与受压承载力的比值的平均值分别为0.784、0.737,均明显小于1。因此,当网架结构具有悬挑部分或受风吸力时,应保证节点的受拉承载力满足要求,以确保整体结构的安全性。

表7 节点单向受拉承载力与单向受压承载力对比Tab.7 Comparison of tension bearing capacity with compression bearing capacity

5 结论

在文献[8]单向受拉螺栓球柱节点的试验研究基础上,建立了节点的数值模型,定义了节点的受拉承载力,并讨论了节点单向受拉时承载力的影响因素,得出以下结论:

(1)单向受拉的螺栓球柱节点数值模型能有效模拟试件的破坏模式、荷载-位移曲线、螺栓内力分布。

(2)对于设计合理的螺栓球柱节点,其单向受拉承载力主要由节点筒壁变形控制,定义筒口相对拉伸变形δ=1.5%D时节点所受的荷载为螺栓球柱节点的单向受拉承载力。

(3)通过参数分析发现,圆柱筒径越小、壁厚越厚、筒体高度越高,节点的单向受拉承载力越高;螺栓尺寸及拧入深度对节点单向受拉承载力有一定影响,但对带肋节点可不考虑螺栓拧入深度的影响;增设加劲肋可提高节点的刚度和承载力,且增加加劲肋宽度对承载力的提高较增加加劲肋厚度更明显。

(4)节点的单向受拉承载力可根据式(6)~(10)计算,算式计算结果与数值分析结果及试验结果的相对误差均在±10%以内,该式能较好地估算节点单向受拉承载力,具有良好的工程使用价值。

(5)对于规格相同的螺栓球柱节点,其单向受拉承载力明显小于单向受压承载力,在实际工程中应保证节点的受拉承载力满足要求,以确保整体结构的安全性。