火灾作用下长期服役与新浇筑混凝土梁爆裂性能比较

2020-09-04王香仁

郭 震,王 萌,宋 隽,严 旻,刘 毅,王香仁

(中国矿业大学力学与土木工程学院,江苏徐州221116)

混凝土爆裂是在火灾下发生的一种碎片式破坏形式,它可能发生在构件某一局部,也可能涉及到整体构件表层[1]。火灾下混凝土爆裂具有很大的危害性,使钢筋加速丧失原有力学性能,严重降低结构的承载能力,增加结构倒塌的几率[2]。了解影响火灾下混凝土体爆裂的因素,对于预测剥落和防止剥落的防护措施具有重要意义。

根据现有爆裂驱动机理,新浇筑混凝土在火灾下引起的剥落可分为3种类型:热-蒸气剥落[3-4]、热-力剥落[5-6]和热-化学剥落[7-8]。但是,对于实际工程而言,建筑结构长期处于承受外载和环境腐蚀中,由此导致混凝土构件含水率很低,碳化程度很高,且混凝土表面存在很多微细裂缝,钢筋失去混凝土保护层的隔热作用[9],这称为长期服役钢筋混凝土构件。现有文献研究发现混凝土碳化系数平均值为2.68mm·年-½[10]但是碳化深度在2mm左右对混凝土的强度基本无影响[9]。因此,采用新浇筑混凝土梁试件的火灾试验结论尚不能用于描述预计长期服役混凝土梁的火灾行为。

在混凝土高温爆裂研究中,孔隙压力变化发展和影响机理一直是研究重点[4,11-12],但是大量研究仅考虑混凝土在无应力条件下孔隙水压力的变化情况,这与实际工程中混凝土的受力状态不符。已有一部分研究人员注意到此问题,在混凝土柱火灾试验中考虑了轴心压力的情况,结果表明压应力具有较明显的影响作用[13-14]。

1 试件设计与材料

试验对2种梁进行研究:2根长期服役混凝土梁和6根新浇筑混凝土梁。新浇钢筋混凝土梁尺寸和材料尽量与长期服役混凝土梁相近,以便研究含水率对孔隙压力累积和混凝土爆炸剥落的影响。

1.1 长期服役混凝土梁试件

长期服役混凝土梁取自江苏省徐州市惠民小区于1999年建造的一个住宅楼门洞过梁。梁的尺寸为150 cm×6cm×12cm,混凝土保护层厚度25cm,钢筋设置为受拉侧4Φ6.5、受压区2Φ6.5。试件编号分别为JL1,JL2。经过酚酞测试和含水量测试,长期服役梁断面全深度范围内无颜色变化且钢筋已出现锈蚀,碳化深度达到100%。利用干燥箱,测量得到含水量为0.1%。利用回弹仪无损检测,该混凝土梁强度等级为31 MPa。

1.2 新浇筑混凝土梁试件

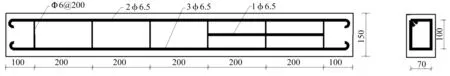

试件采用中联425硅酸盐水泥、名义最大粒径为20mm的粗集料、细度模数为2.85的天然细砂、减水率25%的聚羧酸减水剂。新浇筑混凝土采用了3种水灰比和2种砂率,梁的尺寸为120 cm×10cm×15cm(如表1所示)。混凝土强度为C30,混凝土保护层厚度25cm,钢筋设置为受拉侧3Φ6.5、受压区2Φ6.5、箍筋Φ6@200(如图1所示),试件编号分别为XL1、XL2、XL3、XL4、XL5、XL6。同时,为了固定深度为75cm的热电偶线,在75cm处加设了一根短钢筋。每种规格的配比都预留了6个100mm×100mm×100mm的立方体试块,共36块。将试件和试块在标准养护环境下(室温20℃±2℃,湿度不小于95%)养护28d后进行试验。

图1 新浇筑梁配筋(单位:mm)Fig.1 Reinforcement drawing(unit:mm)

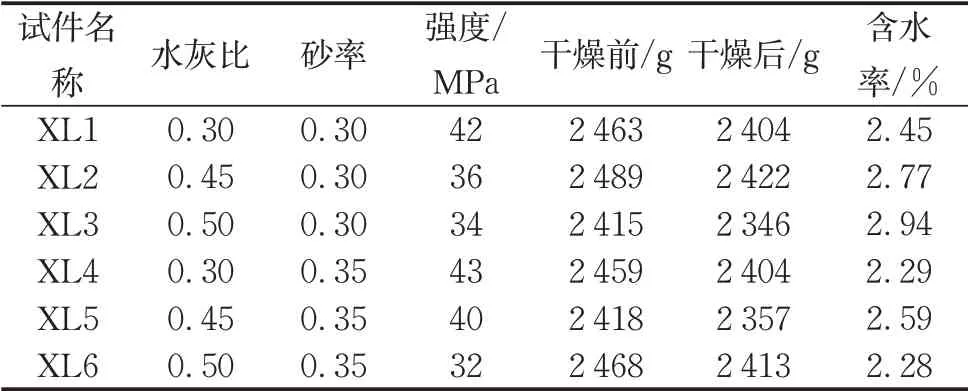

36个混凝土试块分成6组分别进行3种试验。

(1)强度试验。结果见表1。试件按设计强度30MPa配制,实际测得的试块抗压强度均在30MPa以上,个别试块(XL1、XL4、XL5)的抗压强度甚至到达40MPa。

表1 试件材料性能Tab.1 Characteristics of materials

(2)含水率测试。结果如表1。已有研究[15]表明混凝土干燥失水在60h之后基本不会发生较大变化,故将一组试块放置在干燥箱中72h。数据表明干燥后混凝土含水率在2%~3%之间,其中试块2、3、5的含水率大于2.5%,其他均小于2.5%。

PBL教学法不是一个固化的模式,它的形式灵活多样,可以在不同的背景下以不同的形式适用于多种学科、多个专业中。自20世纪60年代由麦克马斯特大学将PBL引入医学教育以来,其适应范围早已超越医学和工程教育,而被延伸到教育学、管理学、法学、文学等多个学科领域[6]。

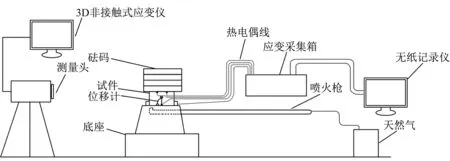

2 试验装置与方案

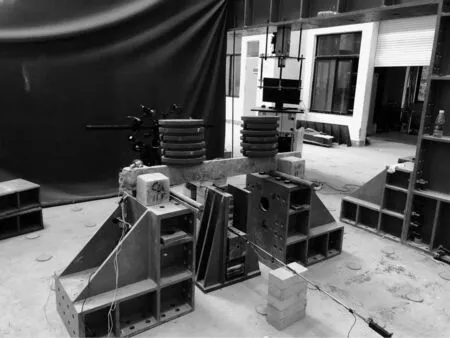

试验旨在测量火灾下新浇筑梁和长期服役梁的温度、应力和孔隙压力,对比其在火灾下爆裂现象的不同得出影响混凝土爆裂的因素。为模拟真实火灾情况,采用高纯度天然气,以喷火枪模拟火焰,保证梁有效受火长度约为60cm。长期服役钢筋混凝土梁以梁断裂为止,新浇筑钢筋混凝土梁若不发生破坏则以2h为停止点。根据纯弯梁截面受弯承载力极限计算方法,采用荷载比0.3施加竖向荷载,各点加载砝码质量约为240kg。整体布置如图2、3所示。

新浇筑试件内固定孔隙测压计(见图4)和热电偶线布置如图5所示。紧贴梁跨中正下方布置一根K型WRN-130热电偶测量火焰温度。长期服役梁试件仅在梁中部的迎火面和背火面布置温度测控点。梁的两端布置位移计以矫正非接触式光学应变采集系统的误差。

试验中孔隙测压计参考了文献[12,16],并在其基础上加以改进,设计了一套测量高温下混凝土孔隙压力的装置,通过该设备对试块单面加热,测量了混凝土在高温下的内部孔隙压力和对应的温度。孔隙压力计是由多孔金属圆盘(精度2mm)焊接在直径为12mm的不锈钢杯上。不锈钢杯焊接在内径为2mm的不锈钢管上。在混凝土浇筑前,不锈钢杯(带有多孔金属盘)在混凝土中设置在所需的深度,管子从试件的背面伸出。管内灌有二甲基硅油,黏度1 000cs,密度0.960~0.975,闪点300,热膨胀系数0.000 95。带有多孔金属盘的嵌入式不锈钢杯允许将混凝土试件内的蒸气压力通过多孔金属盘和管道传递。

图2 设备整体布置Fig.2 Overall layout of equipment

图3 设备连接示意Fig.3 Schematic diagram of device connection

图4 孔隙测压计Fig.4 Specialized pore pressure gages

3 试验结果与讨论

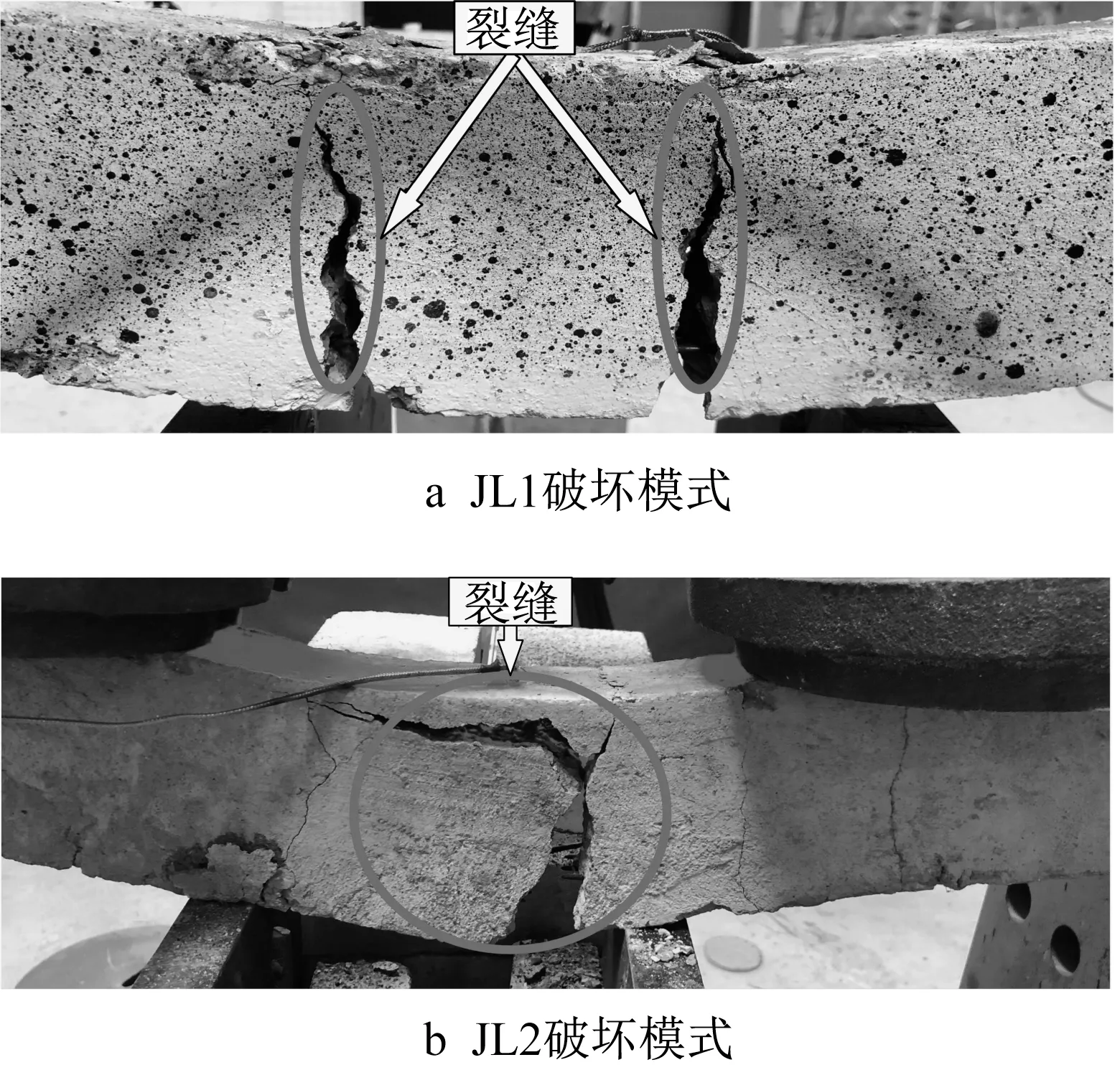

3.1 破坏模式

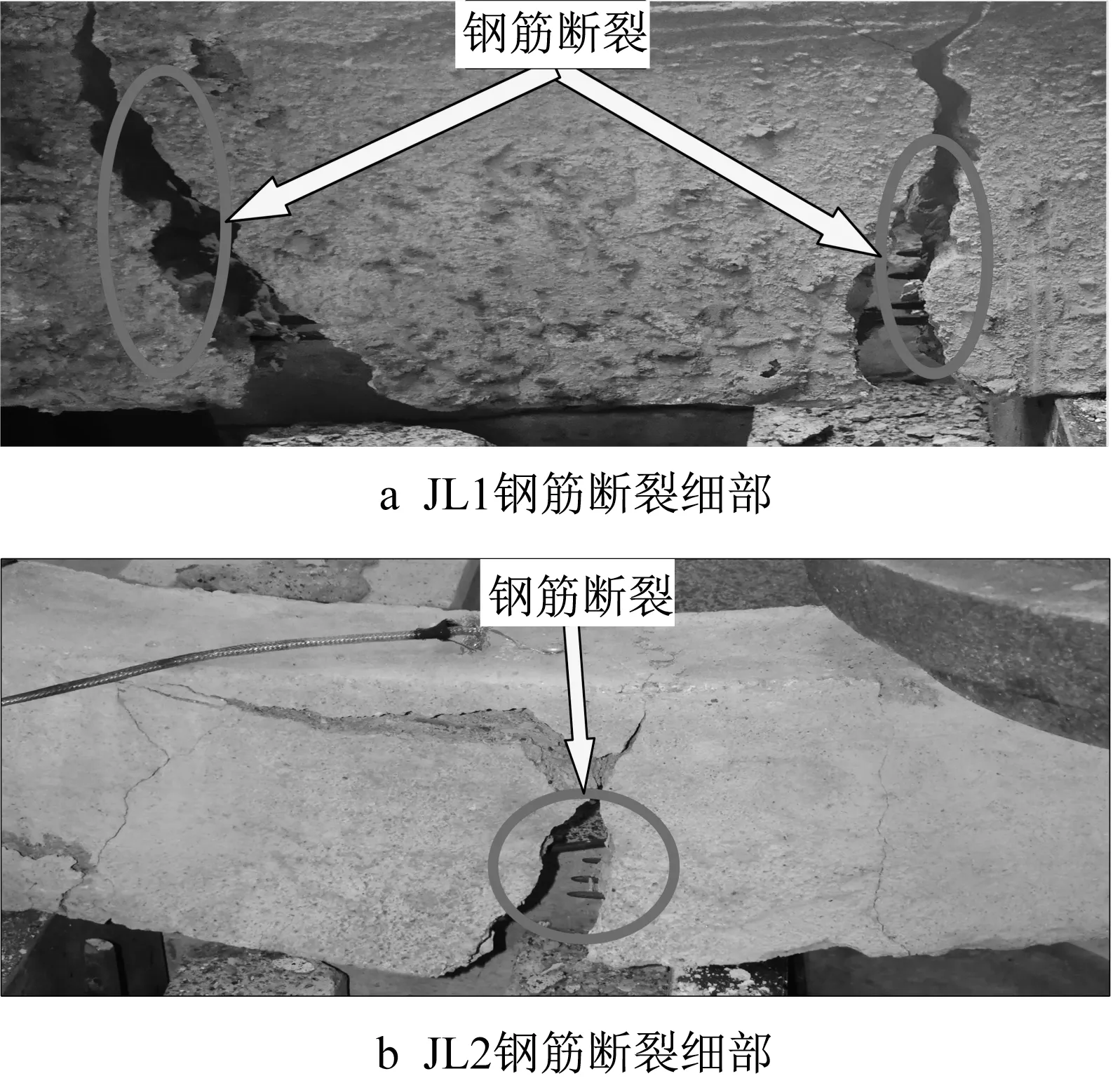

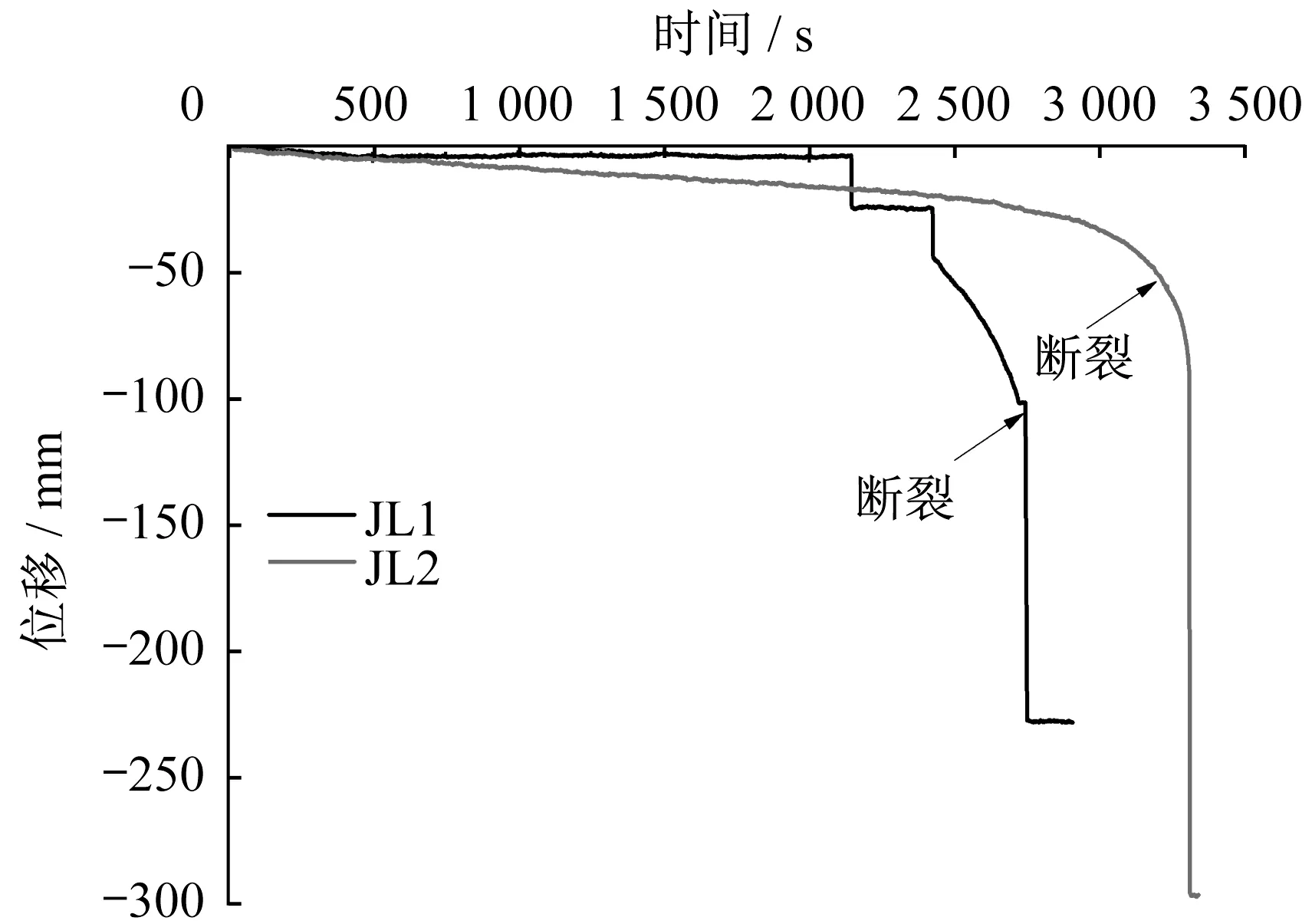

根据热机械理论和热化学理论[17],当混凝土构件处于火灾状态时,水泥浆收缩,骨料膨胀,由于构件截面上的温度梯度和约束的热膨胀,混凝土内部会产生热应力从而导致混凝土破坏。在长期环境侵蚀的作用下,JL1和JL2混凝土强度降低,且含水率低于临界含水率[18-19],未出现混凝土高温爆裂现象。同时,自然碳化造成了长期服役钢筋混凝土梁表面出现较多微细裂缝,内部钢筋在火灾高温下快速失效,导致长期服役钢筋混凝土梁发生了脆性破坏。如图6所示,JL1的破坏形式为完全断裂破坏,在梁中点两侧对应位置出现了2条裂缝,受拉区钢筋被拉断,受压区混凝土被压碎;JL2的破坏形式与JL1很相似,但是仅在梁中点处出现了一条裂缝,裂缝宽度比JL1宽很多。图7展示了钢筋断裂细部详图,图8给出了长期服役梁跨中的时间-位移曲线。由图可见,长期服役梁在火灾前期位移变化不大,随着微裂缝的开展逐步形成贯通裂缝,此时火灾会对梁全截面造成影响,使跨中位移出现阶段性攀升,直至梁发生断裂。

图5 孔隙测压计和热电偶线布置示意(单位:mm)Fig.5 Arrangement of pore pressure gages and thermocouples(unit:mm)

图6 长期服役梁破坏图Fig.6 State of old beam failure

图7 钢筋断裂详图Fig.7 Details of broken steel bar

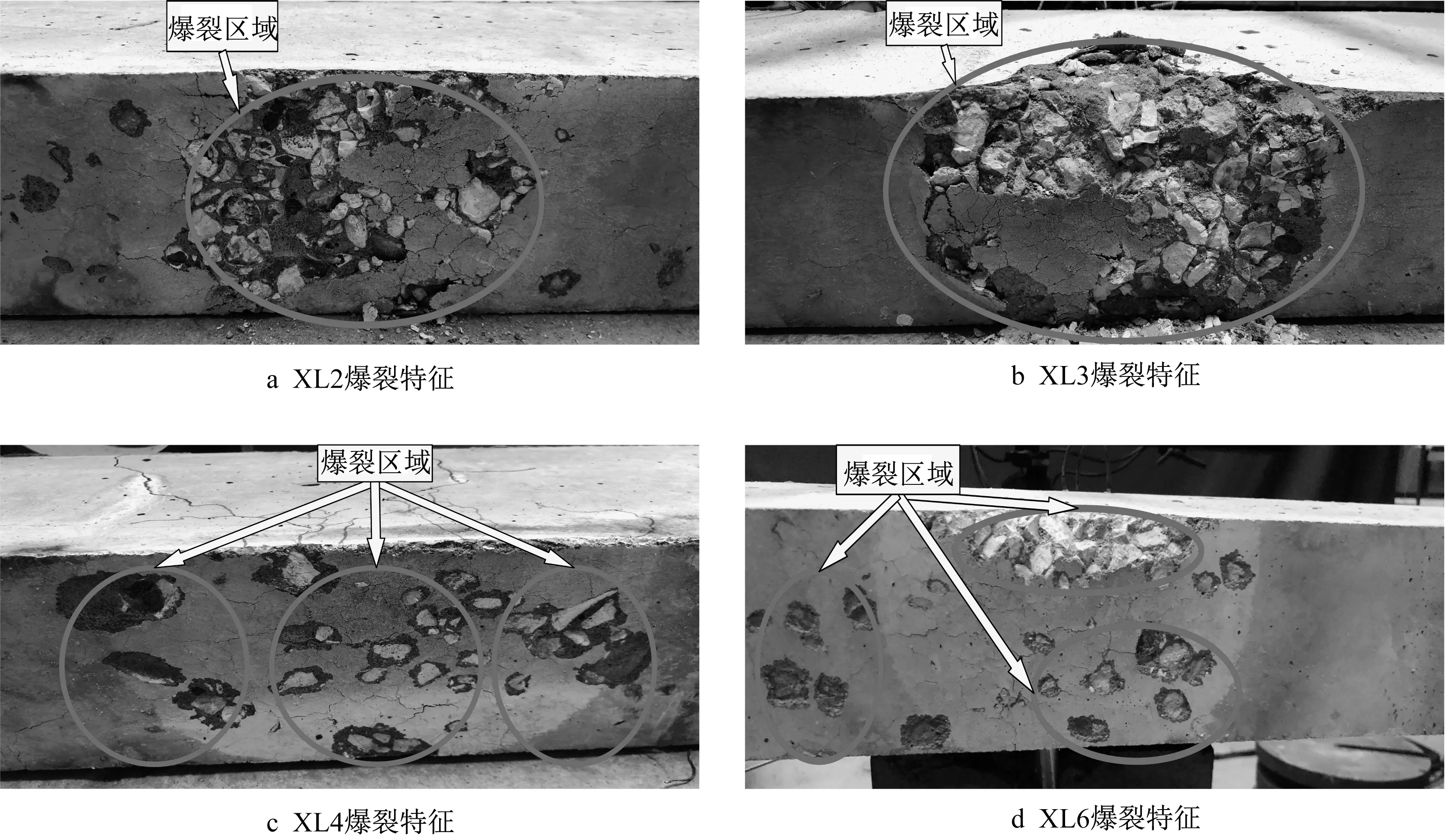

对于新浇筑混凝土试件,随着温度的升高,凝胶水和化学结合水将被释放到混凝土的微孔中并加入到自由水中。由于温度升高和水分(混合液体和蒸汽)的存在,孔隙压力逐渐增大,因此形成了压力梯度。当峰值压力超过高温下混凝土的抗拉强度时,混凝土会发生爆裂破坏。如图9所示,新浇筑混凝土梁均出现了一定程度的爆裂现象,破坏特征相似但爆裂程度不同,XL2和XL3的爆裂程度略高于XL4和XL6。试块含水率试验中,XL2和XL3的含水率高于XL4和XL6,XL2和XL3的含水率均大于2.5%,而XL4和XL6的含水率均小于2.5%,说明较多的水分蒸发更易引起混凝土爆裂破坏。从爆裂程度可以看出火灾下混凝土爆裂发生的概率和含水率基本成正比。另外,从图中可观测到混凝土爆裂区域发生在整个受火区域内(距跨中200mm范围内)而不是仅局限在受火点。

图8 长期服役梁跨中位移-时间曲线Fig.8 Displacement-timeoverview of long-term beams

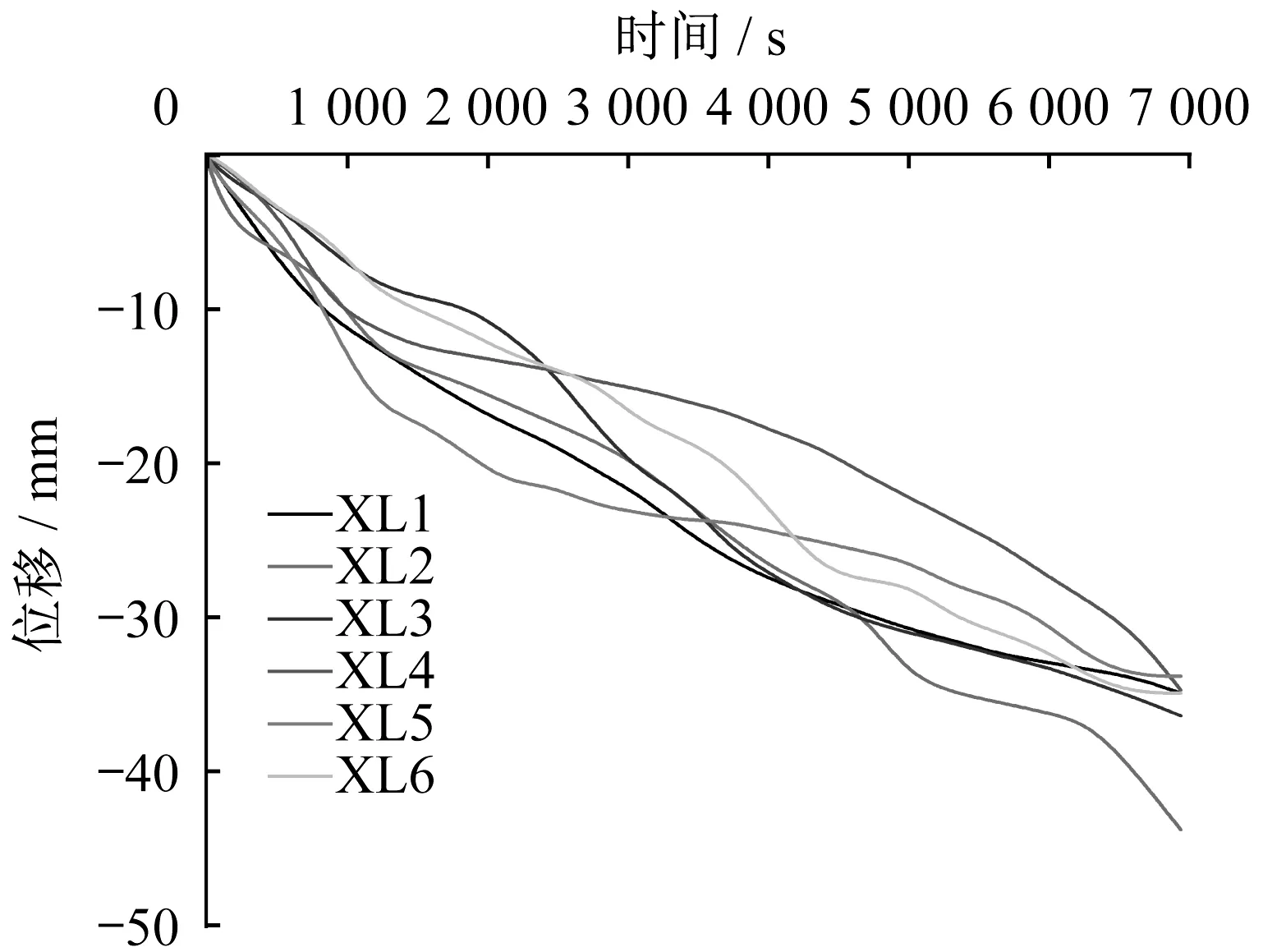

图10 展示了新浇筑梁跨中的时间-位移曲线。不同于长期服役梁的跨中位移的阶段式变化,对于新浇筑梁来说,跨中位移呈现平缓增长趋势。即使所有梁都发生了不同程度的混凝土爆裂现象,但由于梁均未发生断裂,故所有新浇筑梁的跨中位移变化量相差不大,其中最高跨中位移量是XL2和XL3。由爆裂现象可知,XL2和XL3的爆裂程度略高于其他梁,相对应的XL2和XL3的跨中位移量也高于其他梁。这说明随着表层混凝土爆裂的增多,火灾对试件的影响会增大,位移量也会相应增大。

3.2 截面温度分布

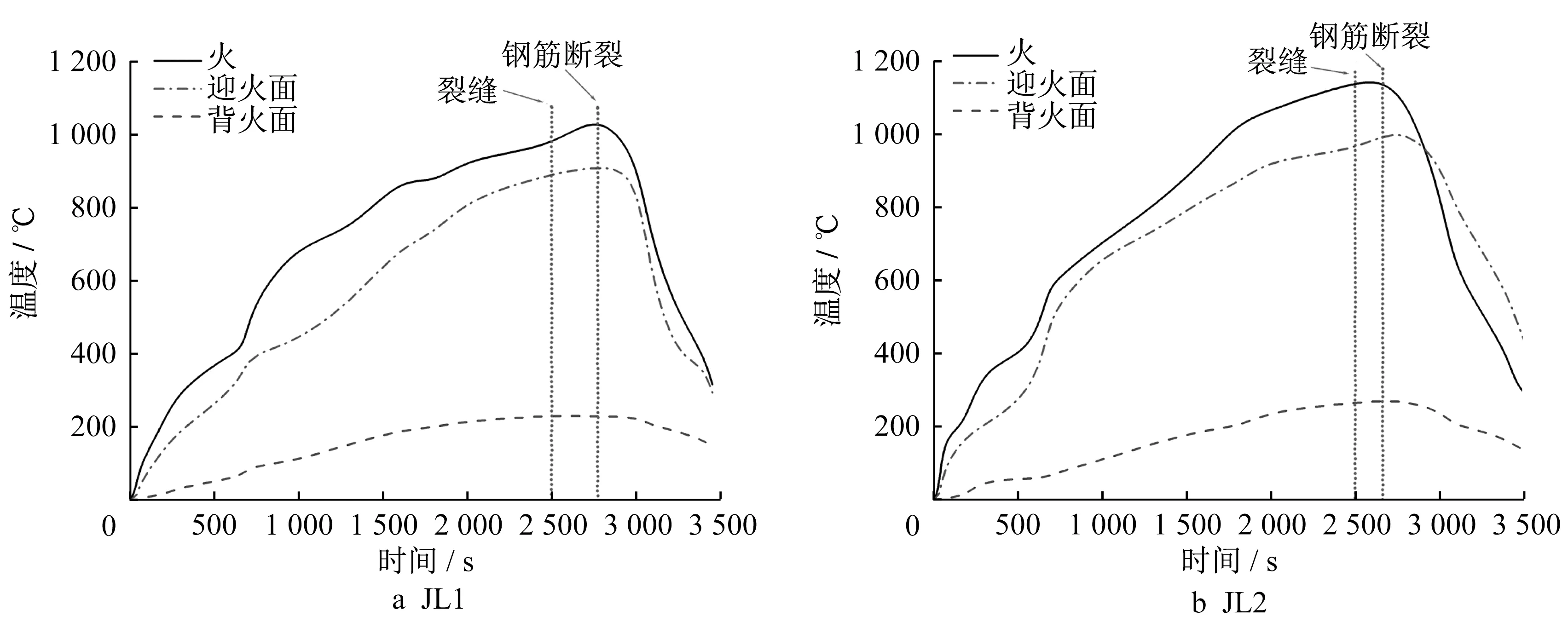

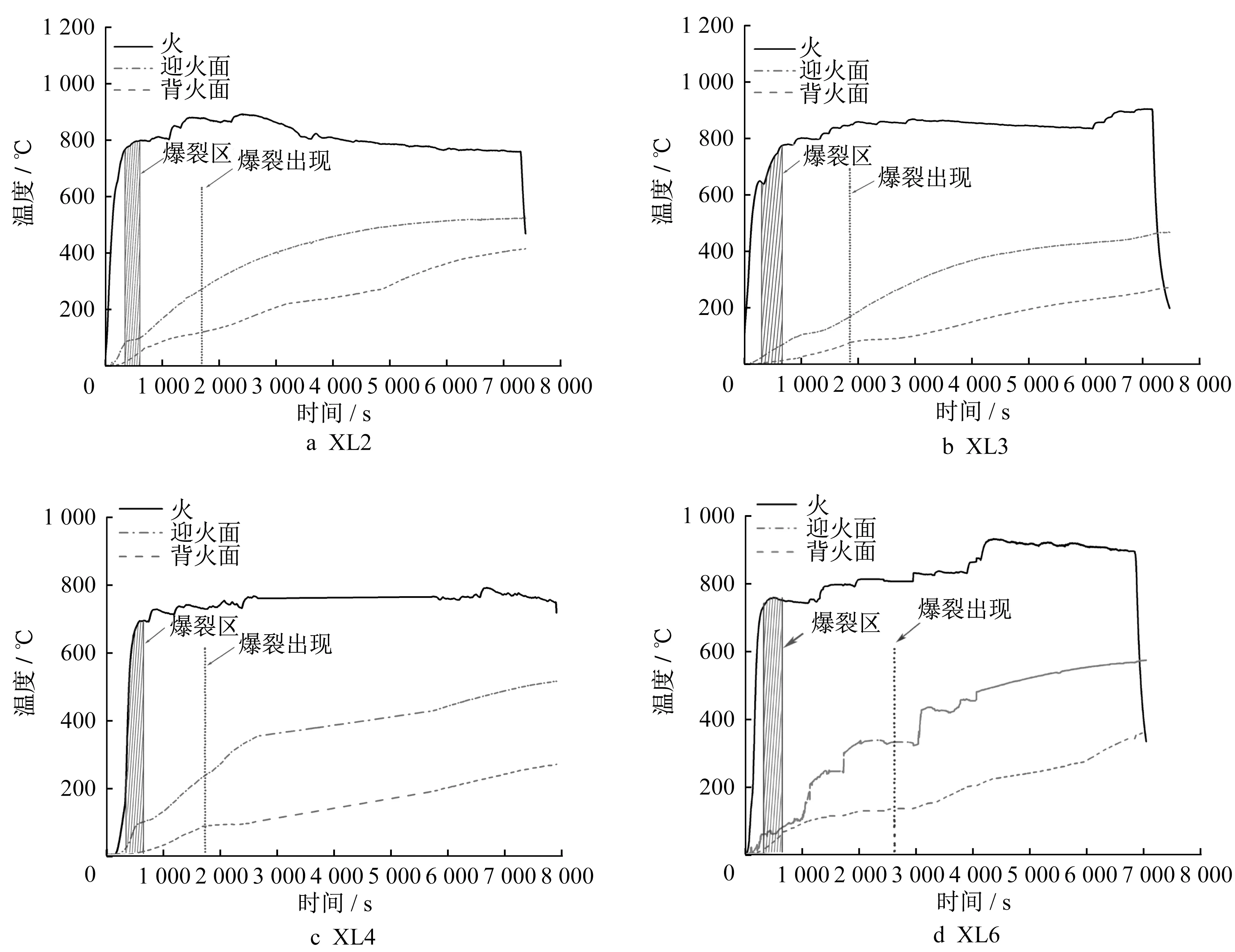

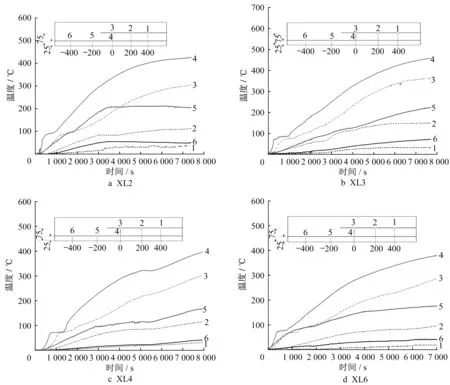

图11和图12分别给出了长期服役梁和新浇钢筋混凝土梁的温度-时间曲线,并给出了爆裂、开裂等时间标记。图13对应图12给出了新浇筑钢筋混凝土梁内各测点温度。图中温度为K型热电偶测得的火焰温度。

图9 新浇筑梁破坏图Fig.9 Failure of newly-casted beam

图10 新浇筑梁跨中位移-时间曲线Fig.10 Displacement-time overview of fresh beams

由于内嵌(非预埋)热电偶,所以长期服役梁火灾试验中,迎火面热电偶直接受到火焰作用,使其温度接近火焰温度。钢筋断裂后,关闭火源,梁内温度逐渐降低。

新浇筑梁试件采用预埋热电偶,其测量到的迎火面温度和背火面温度缓慢上升,且远低于火焰温度。试样表面和内部的温度随着火温的升高而升高,但其变化率不同。这归因于2个主要原因。首先,由于混凝土具有热惰性,离火源越远,混凝土的温度越低。其次,混凝土的剥落显著影响了截面温度场的分布。随着剥落深度的增加,同一时间不同截面的温度差异逐渐增大。然而,无论是长期服役梁还是新浇筑梁,温度在每个截面深度都是呈平稳升高趋势。火灾进行到35~40min时混凝土迎火面会出现微细裂缝,此时迎火面温度达到350~400℃。当火焰温度达到500℃时混凝土梁发出爆裂响声,此时梁底混凝土开始剥落,该过程一直持续6~10min。随后,水分顺着梁侧面裂缝流出。混凝土凝胶结晶水逐步转变为自由水,与原有自由水在高温压力作用下沿着内部孔隙向上迁移,在梁顶面出现蒸腾现象。

图11 长期服役梁温度-时间曲线Fig.11 Temperature-time overview of long-term service specimens

图12 新浇筑梁温度-时间曲线Fig.12 Temperature-time overview of new specimens

图13 新浇筑梁各测点温度-时间曲线Fig.13 Temperature-time curves of all measure points

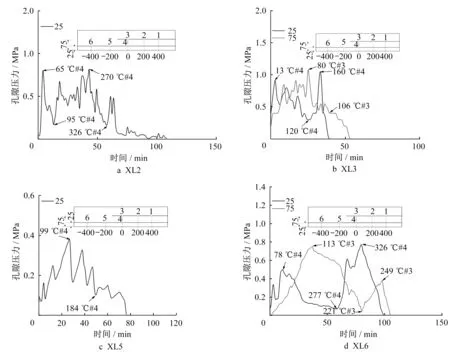

3.3 孔隙压力

利用预埋固定孔隙测压计,测量到新浇筑梁内部的孔隙压力变化,见图14所示孔隙压力-时间曲线,图中亦标注出波峰和波谷相对应的热电偶线温度。由于XL1和XL4及XL2和XL5的75mm位置孔隙测压计断裂,未给出响应曲线,但是已得到的曲线仍能够说明火灾下混凝土梁孔隙压力变化的基本特征。

图14 新浇筑梁孔隙压力-时间曲线Fig.14 Pore-timepressure curve

通过以上曲线可以得出下列结论。一方面,随时间增加,孔隙水压力的变化呈波浪形。当混凝土温度达到640℃时,混凝土细孔内的自由水开始溢出蒸发。随着混凝土内部温度升高到约850℃,此时水蒸发过程持续进行,25mm处的孔隙压力将明显高于距火源表面75mm处的孔隙压力。这是因为在高温作用下,自由水和化学结合水在混凝土中的转化和迁移导致水的蒸发,从而导致孔隙压力的增加。当水分在压力作用下通过混凝土孔隙向其他空间迁移时,孔隙压力相应降低,但是随着温度升高,水分迁移也不断增加,所以孔隙压力出现波动直到试件中的水被完全蒸发。

另一奇特现象是,25mm处孔隙水压力与75mm处孔隙水压力呈现出交错上升的趋势。一开始,25mm处孔隙水压力先上升,当其达到峰值时75mm处水压开始增长,随后25mm处水压开始下降。水蒸气通过微裂缝渗出混凝土表面,此时构件内部孔隙水压达到谷底。这是由于混凝土的致密结构,它抑制了孔隙水的完全释放,使混凝土中的蒸汽在火灾中通过孔隙。蒸汽受压力梯度的影响向2个位置驱动:一部分流向受热表面,而其余的流向更深、更冷的内部。这表明火灾高温下,25mm处水蒸气向上聚集导致75mm处孔隙压力增大;当75mm处水气迫于压力迁移后,孔隙压力再次降低,而此时25mm又开始聚集大量水气,致使孔隙压力增加。这种孔隙压力沿温度梯度方向交替增长的现象对开展孔隙-高温-热压力耦合下水气扩散迁移特征研究具有重要参考价值。

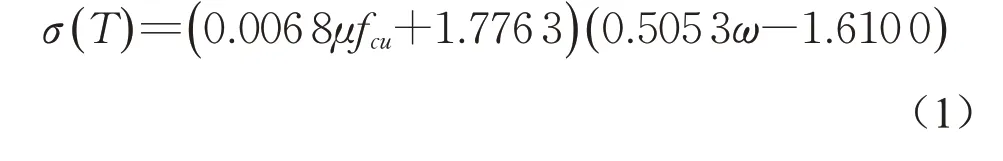

除此之外,水灰比也是影响孔隙压力的一个重要因素,高水灰比代表高含水率。XL5和XL6的水压峰值未达到1MPa,而XL2的水压峰值达到1MPa,XL3的水压峰值为1.2MPa,这说明较多的含水量会导致混凝土在高温下爆裂剥落。Zheng等[20]提出的压应力、含水率对预应力板混凝土高温爆裂的数学表达式(1)也说明了在火灾高温和拉应力共同作用下,钢筋混凝土梁爆裂时机提前,而孔隙水压力峰值相应降低。值得注意得,陈泽世等[21]研究发现高温下孔隙水压力的最大值为2.5MPa,高于试验结果。这是因为试验的试件承担了外部荷载,拉应力使混凝土产生裂缝释放较多水蒸气,内部孔隙压力得到缓解。后面的分析可以明显看到这种现象。

其中,μf cu范围为20~65 MPa;ω范围为1.6%~4.2%。

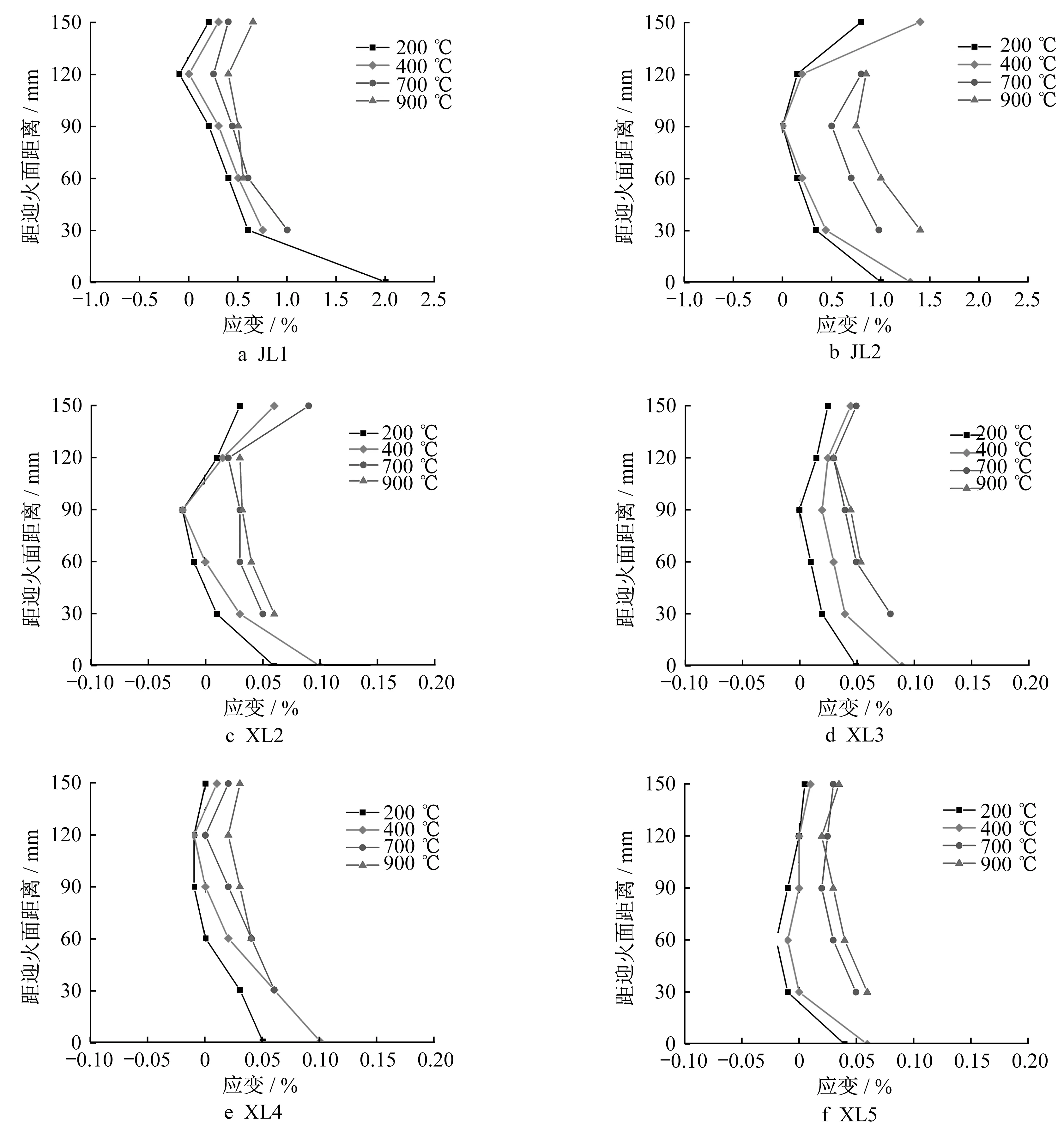

3.4 应变发展

图15 试件应变分析Fig.15 Strain analysis diagram of all specimens

利用非接触全场应变仪可以得到火灾过程中混凝土构件的应变发展。从图15a和图15b可以清晰看到,旧梁试件的应变分布,在火灾下微裂缝迅速发展,高应变区即是裂缝形成区,呈条状分布。在达到极限拉应变时,裂缝出现,对应的应变云图变为空白。但新梁应变分布和发展完全不同于旧梁,如图15c-15f所示。对于新浇筑的钢筋混凝土梁来说,爆裂发生的位置很有规律,大多集中于靠近加载点处和跨中。特别是400℃后,新梁表面呈现出网状应变分布,而长期服役的混凝土梁表面无此现象。根据上一节孔隙压力分析,形成这种网状应变分布的原因主要是水蒸气在混凝土梁表面孔隙形成较大的孔隙压力,也侧面反应了混凝土梁表面随机形成的孔隙特征。试件爆裂区的不均匀性与这种网状的应变分布情况存在一定关系,在水蒸气与外界良好的流通作用下,水蒸气顺着裂缝蒸发使孔隙水压不足以使试件在应变全范围内发生混凝土剥落。这进一步表明高温下混凝土的含水量是产生显著蒸汽压进而引发混凝土开裂的主要驱动力,这种开裂的最高形式即裂纹扩展爆裂。应变图中的白色区域即表示该区域爆裂导致表面混凝土脱落,随着温度增加爆裂程度逐渐加剧,白色区域逐渐变大,最终形成大面积的混凝土剥落。裂纹扩展部位应变增加,但裂纹发生后,应力降低到零。

从应变数值上来看,在火灾影响下,新浇筑钢筋混凝土梁的最大应变约为0.2%,接近于混凝土的理论拉伸极限。而长期使用钢筋混凝土梁的极限抗拉应变可达5%。这意味着长期服役钢筋混凝土梁由于环境侵蚀的长期影响,对火灾作用更加敏感,导致其在火灾中的变形能力和抗裂性能恶化。

图16 跨中全截面应变变化Fig.16 Strain changing of total cross section

图16 展示了跨中全截面应变增量沿纵向的变化规律。加载后截面应变被视为初始零点,故图中所示应变实际为受火后梁截面的应变增量。从图中可以看出,长期服役钢筋混凝土梁和新拌钢筋混凝土梁截面的应变增量沿纵向均呈现出一种规律性变化,即梁上下表面的应变变化明显大于梁内部应变变化。但是从应变值上来看,在火灾作用下长期服役钢筋混凝土梁的应变值比新拌钢筋混凝土梁高10倍左右。这是由于长期服役钢筋混凝土梁自身带有很多微裂缝,从而导致其受火灾影响更为明显。在火灾作用下,表面混凝土直接接触火焰,从而快速提高了应变水平。随着温度逐渐上升,内部混凝土也开始升温,内应力随之提高,但变化速度明显低于表面混凝土。迎火面微裂缝在火灾作用下发展,在裂缝附近应变增量最大。不论是长期服役钢筋混凝土梁还是新拌钢筋混凝土梁,700℃之前迎火面基本都出现了开裂或者爆裂现象导致应变消失。长期服役钢筋混凝土梁由于微裂缝的存在,背火面应变随着背火面裂缝的开展也呈现出应变增量较大的现象。而新拌钢筋混凝土梁背火面在压应力作用下也产生了较大的应变增量,直至混凝土压碎应变消失。由于距离迎火面60~120mm范围内的混凝土接近中轴线,受火影响小,且几乎不存在微裂缝,故此范围内的应变增量最小。

4 结论

对火灾下新旧混凝土试件在工作应力状态下的破坏行为和力学性能进行试验研究。从试验结果可得到以下结论:

(1)在工作应力作用下,混凝土的爆裂很大程度上是由混凝土含水量决定的。一般情况下混凝土含水量越高混凝土爆裂现象越明显。在试验中,混凝土含水量超过2.5%时比含水量低于2.5%时爆裂现象明显。

(2)混凝土的碳化程度会导致混凝土强度降低并带有微细裂缝,钢筋也失去了其隔热保护作用。从而使混凝土梁受力钢筋的力学性能在火灾高温下退化断裂,继而使混凝土梁失去承载能力。

(3)混凝土在有拉应力状态下孔隙水压力峰值会降低,且孔隙压力变化呈波浪式曲线。这一现象的出现是由于混凝土内部的结合水和自由水在高温作用下相互转化,水蒸气可以在孔隙间自由流通导致孔压的规律性变化。

(4)混凝土爆裂分布区域与应变分布规律有一定关系。高应变分布网格区域与受火区域大体一致,可以认为网格状应力分布的情况与混凝土爆裂的不均匀分布有一定的联系。但混凝土爆裂不会发生在应力全范围内,这是因为表面混凝土与外界有良好的流通作用,水蒸气通过微裂缝蒸发从而导致孔隙水压力不足以使混凝土发生爆裂。

作者贡献申明:

郭 震,负责课题规划及论文撰写。

王 萌,负责试验方案设计、试验操作及试验数据处理。

宋 隽,负责试验操作与数据采集。

严 旻,负责试验数据采集及安全防护。

刘 毅,负责试验准备与操作。

王香仁,负责试验准备与操作。