轧制工艺对X70钢级管线钢钢板板形的影响

2020-09-03杨小龙尹宝良郑治秀尹绍江

杨小龙,尹宝良,王 强,郑治秀,臧 淼,尹绍江

(河钢集团唐钢公司中厚板研究所,河北 唐山 063000)

河钢集团唐钢公司(简称唐钢)3 500 mm中厚板生产线在技术改造时,增加了超快速冷却设备,经过对品种钢成分和工艺的探索,产品不断向高端品种钢迈进,现在已经具备了高强建筑用钢、工程机械用钢和管线钢等高强钢的生产能力。钢板强度的增加为钢板板形控制带来了新的挑战,板形不良会降低钢板的合格率和成材率[1],为大批量生产带来困难,钢板出现的浪板和瓢曲不仅会增加生产工序,延长生产时间和流程,还会增加钢板的生产成本,降低钢材的生产率和竞争优势。为了促进高强品种钢的开发和大批量生产,有必要对高强钢钢板的板形优化进行研究。

为了保证X70钢级管线钢钢板在轧制过程获得良好板形,现对轧制工艺进行优化,有针对性地制定相应方案,并对轧制过程中影响板形的因素进行分析,以期改善轧制板形,减少轧制后钢板边浪的出现,为后续生产提供理论依据。

1 生产工艺及轧制板形问题

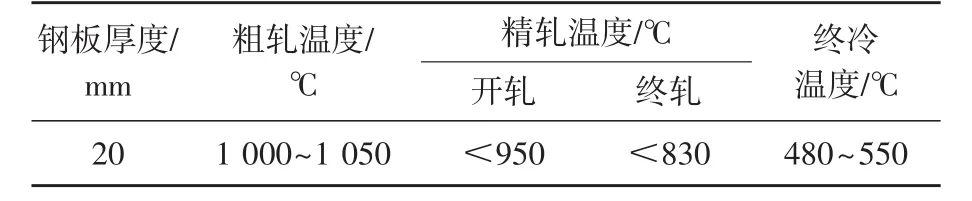

X70钢级管线钢的典型成分、钢板生产工艺和力学性能见表1~3。其中,1号钢板采用常用轧制工艺生产,作为对比参照;2号钢板采用优化后的轧制工艺。两种钢板均在1 000℃左右粗轧,950℃以下开始精轧,精轧终轧温度小于830℃,终冷温度处于480~550℃;两种钢板的力学性能满足GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》要求和客户的技术要求。

表1 X70管线钢的典型成分(质量分数) %

表2 X70管线钢钢板的典型生产工艺

表3 X70管线钢钢板的力学性能

1号钢板的板形是热轧精轧之后,再经过预热矫直机矫直,进超快冷设备之前的板形状态。1号钢板精轧之后板形不良,出现边浪,即使随后经过预热矫直后,仍然肉眼可观察到轻微浪板。2号钢板的板形是优化热轧精轧工艺后的板形状态,板形良好,没有边浪出现。1号钢板经过预热矫直后仍然存在轻微板形问题,而2号钢板进入预热矫直机之前板形良好,在热轧精轧阶段就能保证良好的板形状态。由此说明,轧制工艺经过优化的2号钢板的板形得到明显改善。

2 轧制工艺对板形的影响

2.1 轧制工艺与板形

影响钢板轧制板形的因素有很多,如工作辊的原始辊型,轧机工作辊的液压弯辊力,工作辊的热凸度及轧制工艺等。实际轧制过程中,因钢板温度、工作辊辊缝和轧制力等沿钢板横向存在差异,导致钢板横向各部位受力不同,使钢板横向各部位纵向延伸不同,引起钢板内应力的产生[2],最终轧制钢板容易出现浪板或瓢曲。考虑到轧制时钢板的对中,工作辊常采用凹辊,如果钢板在轧制时跑偏,在凹型辊缝的状态下,辊缝的形状会使钢板自动向中间运行而对中,而在凸型辊缝的状态下,钢板跑偏会变得严重,从而使板形恶化。为了有效控制轧制过程中钢板的板形,并降低轧辊消耗,常对工作辊的凸度进行设计,比如广西柳州钢铁(集团)公司采用凸辊辊型的工作辊,采用+0.05 mm和+0.06 mm两种正凸度工作辊分别轧制低合金和高合金钢种[3]。控制轧机工作辊的液压弯辊力是最常见的板形控制方法,通过弯辊缸对工作辊两端轴承座增加弯辊力,可以改变辊缝形状[4-5],减少钢板边浪的发生,轧制时钢板的弹性变形较大,轧辊中间容易出现弹性弯曲,钢板易产生边浪,常增加弯辊力来消除边浪,使钢板趋于平直。合理的轧制工艺对板形影响很大,这涉及到道次压下分配、轧制力变化和轧制速度等,这里主要介绍轧制工艺对板形的影响。

在实际生产中,唐钢3 500 mm中厚板精轧机工作辊一般采用的是凹辊,弯辊设备暂时无法使用,工作辊的冷却方式为均匀冷却;因此,主要通过调整轧制工艺来改善板形。

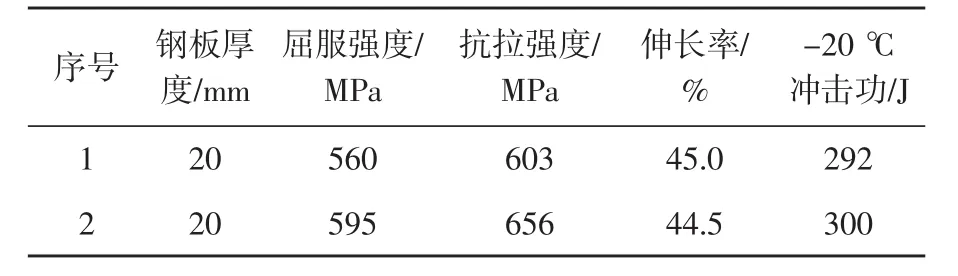

X70钢级管线钢钢板的轧制工艺如图1所示,其中1~12道次是粗轧,15~23道次是精轧。1号钢板采用12道次粗轧,待温中间坯厚度为60 mm,9道次精轧;为了改善性能,2号钢板的待温中间坯厚度增加为73 mm,精轧压缩比增加,粗轧采用10道次轧制,粗轧末几道次的压下量和压下率增加以保证奥氏体再结晶,同样采用9道次精轧,为了改善性能和板形,对2号钢板的精轧工艺进行优化。

图1 X70钢级管线钢钢板的轧制工艺示意

在精轧阶段,钢板温度随着厚度减少而降低,钢板越薄,温降越快,同时钢板的强度和变形抗力变大,使轧机轧制力增大,不仅增大了轧机负荷,还增加了工作辊的挠度,导致边浪产生的几率增加;因此,一般精轧过程的压下率是逐渐减少的。1号钢板精轧道次的压下率小幅度逐渐降低,在压下率分配上比较平均;而2号钢板精轧采用前几道次压下率和压下量较大,末几道次压下率和压下量较小的轧制过程,分为两个阶段轧制,前4道次压下率明显比1号钢板的大,末2道次的压下率也小于1号钢板,中间3道次作为过渡。

对板形起决定性影响作用的道次主要是精轧末3~4道次,前面的道次钢板厚度较厚,对钢板横向厚度差变化不敏感,并且凸度遗传效应较小,所以轧制过程不必所有道次都考虑板形控制。为了使钢板获得更好的低温冲击韧性,需要精轧时采用较低温度、大压下量,以增加位错、相变形核位置、有利织构取向并细化晶粒,但采用较低温度、大压下量工艺不仅使轧机负荷较大,同时也有很大的边浪风险。为了兼顾钢板性能和板形,在精轧前几道次采用较大压下率,快速增加累积应变量,保证钢板的低温冲击性能,第一阶段的精轧以保证性能为主,实际上2号钢板的低温冲击韧性更为优秀;第二阶段的精轧以板形控制为主,末2道次精轧压下率减少以降低轧机负荷,同时采用减速轧制的方法,以降低变形抗力,促进钢板在轧制过程中更加均匀的变形和延伸,减少边浪的产生[6]。1号钢板精轧阶段采用轧制力均匀分配的方法,最终得到的道次累积应变量较小,钢板强度和低温冲击韧性相对2号钢板较差,同时轧制板形也很差,使用预热矫直后仍然存在浪板现象。

X70钢级管线钢钢板的精轧参数如图2所示。与1号钢板相比,2号钢板的精轧道次温度更低,较厚的中间坯和较低的精轧温度使2号钢板的道次轧制力整体更高,轧机负荷更大;但2号钢板的轧制板形却更好,2号钢板精轧规程调整后,较大的轧制力集中在前几道次,末2道次的轧制力较小,同时采用更低的轧制速率,这样在道次轧制力普遍偏大的情况下,保证仍然能获得良好的轧制板形。

图2 X70钢级管线钢钢板的精轧参数

2.2 钢板凸度与板形

钢板凸度是衡量板形的常用指标,为钢板横截面中心处厚度与两侧边部代表点平均厚度之差[7-8],其表达式为:

式中Ch——钢板凸度,mm;

B——钢板的宽度,mm;

b——钢板横截面两侧边部代表点位置,mm,一般为25 mm或40 mm;

h0——钢板横截面中心处的钢板厚度,mm;

hB/2-b,hb-B/2——钢板横截面两侧边部代表点处的钢板厚度,mm。

实际应用中,考虑到钢板厚度,常引入比例凸度[4,9]的概念,比例凸度是钢板凸度与轧件平均厚度之比,计算式为:

式中Cp——比例凸度;

h——轧件平均厚度,mm。

轧制钢板时,比例凸度增大或减小都容易引发钢板边浪或中浪,比例凸度在特定范围内保持恒定时,板形才能保持良好[10-11]。

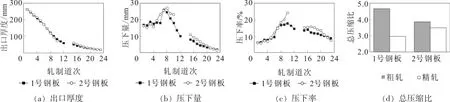

在轧制过程中板凸度的绝对值虽然会不断减小,但是比例凸度可以基本保持恒定,而恒定的比例凸度与板形有着密切的关系。同样,对钢板凸度起决定性影响作用的道次主要是精轧末3~4道次,精轧末几道次的钢板凸度控制好能够显著改善板形。实际生产中,钢板凸度不易测量,不采用弯辊力和辊型控制等手段时,钢板凸度变化与轧制力变化密切相关,常用轧制力与出口厚度之间的关系来评价,当轧制力与出口厚度为线性关系,比例凸度恒定,可以认为板形良好,如图3所示。轧制力与出口厚度之间的关系趋近于一条直线时,可以认为钢板凸度变化很小,从而保证钢板有良好的板形,精轧末几道次凸度变化过大将影响板形,凸度过大将引起终轧板形边浪,凸度过小会造成中浪。

图3 轧制力与钢板出口厚度关系曲线

精轧末4道次轧制力与钢板出口厚度之间的关系如图4所示。2号钢板的4个道次基本保持直线关系,凸度变化很小,板形良好;相比之下,1号钢板4道次难以维持线性关系,凸度变化较大,终轧板形不良。轧制工艺对轧制板形影响较大,合理的轧制工艺不仅能改善性能,还能得到良好的轧制板形[12]。

图4 精轧末4道次轧制力与钢板出口厚度的关系

3 结 论

研究X70钢级管线钢钢板轧制工艺对板形的影响,优化后的轧制工艺(2号钢板的轧制工艺)能够获得良好的终轧钢板板形,结论如下:

(1)降低精轧温度易带来较差的轧制板形,需要预热矫直才能改善板形状态。通过合理分配精轧轧制工艺,不仅能保证钢板性能良好,还能保证较低温度精轧时获得良好的轧制板形。精轧道次轧制力保持均匀分配时,不仅难以获得充足的累积应变量,得到钢板的强度较低,低温冲击韧性较差,而且精轧时常出现浪板,影响后续工艺实施;合理分配精轧末3~4道次轧制压下率,可以显著降低分配的轧制力,使轧制力与出口厚度基本保持线性关系,有利于减少钢板凸度波动,使凸度基本保持稳定,以便获得良好的板形;

(2)适当降低轧制速度,可以降低变形抗力,促使钢板在轧制过程中均匀地变形和延伸,减少浪板的产生。