三种干燥方式处理对稻谷品质的影响研究

2020-09-03袁攀强杨思成赵会义张洪清琳张

袁攀强 杨思成 赵会义 张洪清 田 琳张 浩 王 永 曹 阳

(武汉轻工大学1,武汉 430023) (国家粮食和物资储备局科学研究院2,北京 100037) (青白江国家粮食储备库3,成都 610300) (四川广汉精力仓储设备制造有限公司4,德阳 618300)

稻谷是世界主要的粮食之一,世界人口的50%以稻谷为主粮。在我国,稻谷作为三大主粮之一,其产量仅次于玉米,居于第二位。2018年全国稻谷种植面积0.3亿公顷,产量约2.1亿t,种植面积及产量均居世界首位。稻谷收获后的水分含量通常较高,此时稻谷自身呼吸旺盛,同时粮堆生物代谢活动强烈,若不及时处理,极易造成发热、发芽、霉变等不良后果。我国因收获后高水分稻谷来不及干燥而未达到安全储存水分所导致在存储、运输、加工等环节的损失率高达5%[1]。

稻谷干燥是收获后必经的处理环节。稻谷是热敏性高的谷物,不合理的干燥方式会使稻谷主要成分发生理化特性变化。因此,选择有效、合适的干燥方式尤为重要。自然干燥目前是我国粮食干燥的主要方法,但自然干燥存在占地大、污染严重、招鼠雀、易受天气影响等缺点,已不能满足当今稻谷干燥的发展需求。随着农业机械的长足发展,粮食烘干机逐渐普及,大型烘干机具有湿粮处理批量大、干燥效率高等优点,但也存在费用高、设备利用率低等诸多问题,中国农村地区农户较多,分散较广,难以适应这种集中烘干作业模式[2]。

国家粮食和物资储备局科学研究院研发出一种新型粮食旋转通风仓[3],该仓以机械通风降水为依据,兼具独特的旋转功能,能一次性对大批量粮食进行降水干燥。本实验利用旋转通风仓、自然晾晒和循环式烘干机3种干燥模式对高水分稻谷进行降水处理,探究旋转通风仓、自然晾晒干燥过程中稻谷水分变化规律,对3种方式处理后的稻谷品质加以对比分析,以期为稻谷产后合理有效干燥方式的选择提供借鉴和参考。

1 材料与仪器

1.1 实验材料

2017年9月新收获稻谷,品种为深两优5814,产地为成都市新津县。稻谷初始水分23.11%,杂质1.83%,出糙率76.36%。

1.2 实验仪器与设备

C4-72-11型离心风机,101-1A电热鼓风干燥箱,JFSD-100粉碎机,JJSD型筛选器,JLG-1型砻谷机,JNM-III型碾米机,JXFM110锤式旋风磨,HPS-250生化培养箱,JSWL大米食味测定仪,TH802A机械温湿度计。

2 方法

2.1 干燥方式

2.1.1 旋转通风仓干燥

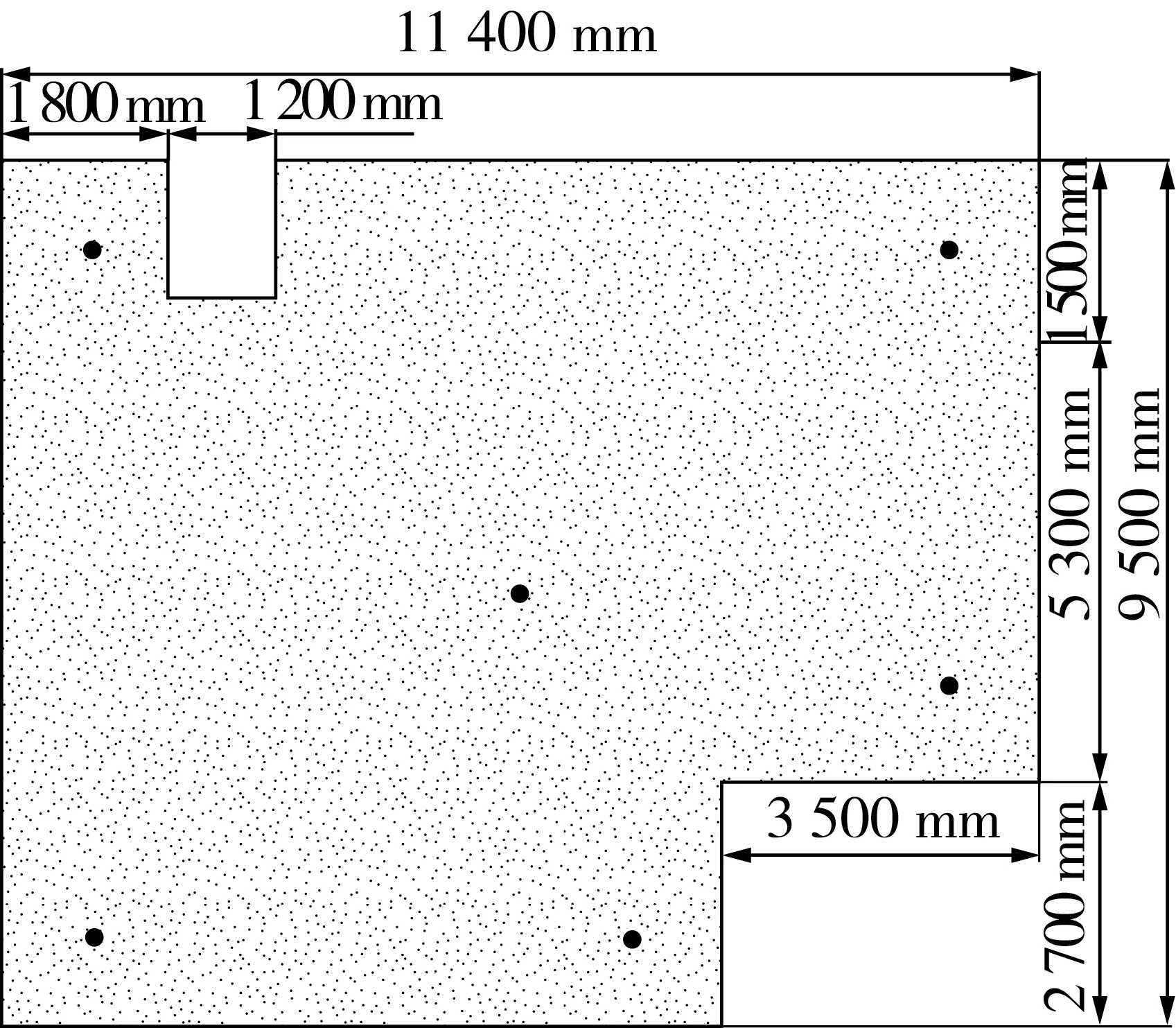

实验用旋转通风仓结构示意图如图1所示,整仓共分为两部分——仓体和底座,尺寸为长4.92 m宽3.00 m高3.45 m=50.92 m3,有效仓容21.27 m3。

按图2所示连接旋转通风仓,离心风机为压入式风机,利用帆布筒将风机出口与连接弯管一端进行软连接,连接弯管的另一端对接旋转通风仓中心风管。在进行稻谷干燥时,空气分别经过风机、帆布筒、弯管,进入旋转仓中心风管内,在压力差驱动下,空气由风管上通风孔被强制送入仓内,从而改变粮堆气体介质的参数,调整粮堆温度、湿度,并与湿粮进行湿热交换,从而带走粮食内部的水分。

利用皮带输送机将9.80 t稻谷装仓,装载率85.6%。装粮后,每天9:00—17:00共8 h进行稻谷旋转机械通风干燥,仓体旋转速度为3 min/r,每天8:30取样测定稻谷水分。为了解旋转通风仓内各位点稻谷水分变化情况,考虑到通风仓旋转特性,设定取样点如图3。

图2 干旋转通风仓连接实物图

图3 稻谷取样点示意图

图4 取样检测点分布图

2.1.2 自然干燥

根据农户常用稻谷晾晒干燥的模式,适应地形条件,将同批次湿稻谷平铺于罩棚下的水泥地面。稻谷总质量1.60 t,所占场地面积为97.05 m2,厚度约为0.04 m。每天8:30定时取样检测稻谷水分,检测取样点分布位置如图4所示,设置6个取样检测点,分布于5个角及中心处,5个角的取样点距两邻边均为1 000 mm。依照农民晾晒稻谷的传统,每天9:00和14:00利用木耙各翻动1次,并在晾晒场地边放置温湿度计,每天9:00—17:00每个整点记录环境温度及相对湿度。

2.1.3 机械干燥

稻谷机械干燥利用谷王5HXG-15B型循环干燥机进行10.00 t同品种、同批次湿稻谷的干燥,干燥机类型为横流式循环烘干机,热源为煤炭,利用生产生活中本烘干机设定的正常状态进行实验。研究显示,42 ℃及以上的温度处理是引起谷物品质劣变的界限温度,为了较好地保证稻谷品质,将热风温度设定为42.0 ℃,烘干目标水分设定为14.00%。

2.2 品质测定

水分测定按GB 5009.3—2016进行;爆腰率测定按照GB/T 5496—1985进行;发芽率测定按照GB/T 5520—2011进行;出糙率测定按照GB/T 5495—2008进行;整精米率测定按照GB/T 21719—2008进行;脂肪酸值测定按照GB/T 5510—2011进行;食味值测定利用砻谷机将稻谷脱壳成糙米,利用食味计进行测定。

3 结果与分析

3.1 水分变化

3.1.1 旋转通风仓干燥

根据各取样点检测的稻谷水分,取平均值,得到旋转通风仓内稻谷水分变化趋势。通过208 h的通风干燥,稻谷水分从23.11%降至13.81%,共下降了9.30%,达到稻谷安全储存水分,平均日降水量为0.33%。稻谷水分整体上呈匀速下降趋势,对水分变化曲线进行拟合,拟合方程为y=-0.343 1x+23.783,拟合度R2=0.986 4,拟合度高,表明稻谷水分呈线性变化趋势。

为了解旋转通风仓内各层稻谷水分变化趋势,将取样平面分为5层(点1、6、11、16、21、26为1层,……,点5、10、15、20、25、30为5层)。每层稻谷水分取平均值,得到各层稻谷水分变化曲线如图5所示。

图5 各层稻谷水分变化图

1层稻谷降水速度最快,水分变化趋势与2~5层差异明显。干燥时长0~64 h时,1层水分下降速度快,在64~128 h之间下降速度变慢,通风干燥128 h后,含水量基本维持在平衡状态,在14.00%左右波动。2~5层水分含量差异小,下降趋势基本相同。拟合1层稻谷水分变化曲线得到y=0.019 6x2-0.923x+24.828,拟合度R2=0.969 3,将2~5层稻谷每日水分取平均值,并拟合曲线得到y=-0.339 2x+24.216,拟合度R2=0.976 1,可见各层水分均按照一定规律下降。

将各层日降水量与环境温度、相对湿度做相关性分析,结果见表1。旋转通风仓内1~5层稻谷的日降水量仅有1层和2层水分与环境温度呈正相关,3~5层呈负相关,相关性1层>3层>5层>4层>2层,且只有1层相关性显著。1、2、4层稻谷日降水量与环境相对湿度呈负相关,3、5层呈正相关,相关性1层>2层>4层>5层>3层,且均不显著。

表1 各层稻谷日降水量与环境温湿度相关性分析结果

由图6可见,由于干燥过程中稻谷体积变小、杂质析出,稻谷装载率逐渐变小,粮面高度逐渐下降,粮面距风管中心的距离由通风干燥前的0.90 m下降到干燥后的0.58 m,同时,在粮面不断降低过程中,由于仓体的旋转特性,中心管周围不流动稻谷的体积不断变小,外圈流动的稻谷充分混合,到干燥完成时仅有1层取样点在不旋转的区域,2~5层稻谷已经充分融合。由此造成1层稻谷与2~5层水分变化趋势差异较大,2~5层稻谷水分变化趋势基本一致。

为简化分析,更形象直观表现旋转通风仓内整体稻谷水分变化趋势,选取通风干燥0、64、128、208 h后的检测数据,利用Matlab绘图工具绘制得到4个时刻的旋转仓稻谷含水率分布如图7所示。整体上看,旋转仓内稻谷水分,在轴向上无明显差异,通风管的各个部位可看成近似相同;在径向方向,经过了均匀分布—梯度分布—均匀分布的变化。由图7可以看出,初始稻谷水分基本相同,经过64 h通风干燥后,稻谷径向方向呈现明显的水分梯度,靠近中心管降水速率大于远离中心管,最大值最小值相差4.99%,通风时长达到120 h时,稻谷整体水分在下降,但水分梯度依然存在,此时最大值最小值相差4.64%,当稻谷干燥完成时,水分最大值最小值差距下降到0.94%,旋转通风仓稻谷整体水分差异不大,干燥均匀。

3.1.2 自然干燥

在自然阴干条件下,共耗费28 d的干燥时间,稻谷水分从23.11%降到安全水分14.38%,共下降8.73%,日降水量为0.31%。干燥速度呈现先快后慢的趋势,拟合水分变化曲线为y=0.018 5x2-0.841 4x+24.309,拟合度R2=0.970。

3.1.3 机械干燥

利用低温循环谷物干燥机进行稻谷机械干燥实验。稻谷质量为10.00 t,稻谷含水量为23.11%,通过在线水分测定仪读取稻谷水分,当含水量低于14.00%时停止干燥,干燥用时为5 h。干燥后稻谷千粒重23.34 g,杂质为1.28%,谷外糙米率0.91%。

3.2 不同干燥方式稻谷干燥结果

3.2.1 降水幅度

ΔM=M1-M2

式中:ΔM为降水幅度/%;M1为干燥前稻谷平均水分/%;M2为干燥后稻谷平均水分/%。

3.2.2 干燥能力

P=GΔM/T

式中:P为干燥能力/t·%/h;G为干燥前稻谷平均水分/t;T为干燥时间/h。

3.2.3 干燥速度

v=(M1-M2)/T

式中:v为干燥速度/%/h;T为干燥时间/h。

代入数值,得到不同干燥方式稻谷干燥结果如表2,相同批次湿稻谷经过旋转仓干燥、自然干燥和机械干燥3种方式干燥到14.00%左右的安全水分,机械烘干利用热源进行加热干燥,干燥速度和干燥能力远高于旋转通风仓干燥和自然干燥。比较3种干燥方式的干燥速度,机械干燥是自然干燥的138.0倍,旋转通风仓干燥速度是自然干燥的3.3倍;比较干燥能力,机械干燥是自然干燥的864.0倍,旋转通风仓是自然干燥的20.3倍。可见,在湿稻谷处理能力上,机械干燥速度最快,旋转干燥仓比自然干燥优势明显。

表2 不同干燥方式稻谷干燥结果

3.3 不同干燥方式对稻谷品质的影响

3.3.1 不同干燥方式对稻谷爆腰率的影响

稻谷爆腰粒也称裂纹粒,指稻谷颗粒胚乳产生横向或纵向的裂纹而种皮仍保持完整。稻谷产生爆腰的主要原因是外界不良条件造成稻谷内部产生温度、水分梯度,进而出现湿热应力。稻谷爆腰率过高直接导致后续碾米过程碎米率的增加,不仅影响经济价值,对大米的口感及营养价值也会产生不良影响[4-5]。

表3 不同干燥方式对稻谷爆腰率的影响

由表3可知,经过不同干燥方式处理得到的稻谷爆腰率大小依次为机械干燥>自然干燥>旋转仓干燥。其中,机械干燥稻谷比自然干燥爆腰率高3.00%,比旋转干燥仓稻谷高4.00%,差异性均显著。可见机械烘干的热空气易使稻谷发生爆腰。干燥过程中旋转通风仓通入的空气即自然空气,干燥期间环境温度不超过30 ℃,由于粮层厚度导致远离风管的位置温度更低,低温使得稻谷内外层降水速度差异小,并且在不通风的时间段,旋转干燥仓内稻谷有足够时间进行缓苏,所以旋转仓干燥稻谷具有较自然干燥更低的爆腰率。

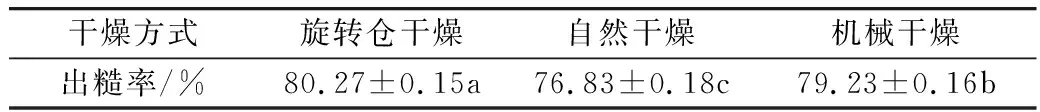

3.3.2 不同干燥方式对稻谷出糙率的影响

出糙率即净稻谷脱壳后的糙米占试样的质量分数,其中不完善粒折半计算。现行的国家标准以出糙率作为稻谷的定等指标,研究表明,出糙率跟出米率存在正相关性,在一定程度上反映了稻谷的加工品质[6]。由表4可知,不同干燥方式后稻谷出糙率大小依次为旋转仓干燥>机械干燥>自然干燥,差异均显著,可见旋转通风仓干燥稻谷加工品质好。

表4 不同干燥方式对稻谷出糙率的影响

3.3.3 不同干燥方式对稻谷整精米率的影响

整精米即糙米研磨成加工精度为国家标准三级大米时,长度达到试样完整米粒平均长度四分之三及以上的米粒。精米是稻谷加工的最终形态,整精米率的高低不仅影响稻谷的经济价值,对大米的口感及营养价值也会产生影响[7]。由表5可以看出,在不同条件下干燥后,得到的稻谷整精米率大小依次为旋转仓干燥>自然干燥>机械干燥,旋转仓干燥稻谷整精米率分别比自然干燥稻谷高2.20%,比机械干燥稻谷高3.20%,表现出最优的加工品质。

表5 不同干燥方式对稻谷整精米率的影响

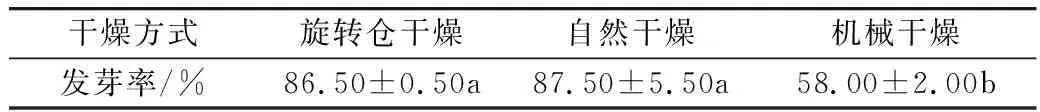

3.3.4 不同干燥方式对稻谷发芽率的影响

稻谷发芽率是综合衡量稻谷新陈度的重要指标。粮食的新鲜程度及食用品质好坏可以通过发芽率的变化而体现出来,经不同干燥方式降水处理后稻谷的发芽率见表6。稻谷发芽率自然干燥>旋转仓干燥>机械干燥,旋转仓干燥稻谷发芽率比自然干燥低于1.00%,差异不显著,与旋转仓干燥和自然干燥稻谷相比,机械干燥稻谷发芽率明显更低。热处理相对环境温度更高,对稻谷发芽率影响较大,严重影响了稻谷生长力,自然干燥和旋转通风仓干燥由于不提供高温热源,对稻谷种子结构有很好的保护作用[8]。

表6 不同干燥方式对稻谷发芽率的影响

3.3.5 不同干燥方式对稻谷脂肪酸值的影响

稻谷在干燥过程中脂质会氧化生成游离脂肪酸含量由脂肪酸值来表示,脂肪酸值是判定稻谷品质的一项重要指标。由表7可知,经不同干燥方式处理得到的稻谷脂肪酸值大小依次为旋转仓干燥>自然干燥>机械干燥。游离脂肪酸含量的增长速率与脂肪酶的相对活力成极显著的正相关。在本实验中,由于旋转仓干燥和自然干燥处于更低的温度环境,在干燥过程中,脂肪酶保持着更高的相对活性,另外,旋转通风仓和自然干燥时间较长,游离脂肪酸的累积程度更高,使其脂肪酸值更高[9]。

表7 不同干燥方式对稻谷脂肪酸值的影响

3.3.6 不同干燥方式对稻谷食味值的影响

大米食味是指人们对食用的米饭的眼、口、鼻、牙齿的综合感觉。大米食味好坏没有绝对的尺度,主要是从米的外观、香味、味道、黏度、硬度及综合指标来评价。由于人工感官评价较为复杂,且干扰因素太多,在实际的稻谷品质评价中并不实用。食味计的主要原理是将通过特定波长的近红外光产生的吸光度的差异来准确测定决定大米食味的直链淀粉、蛋白质、水分、脂肪酸等成分,然后将不同的成分数据与实验得到的大米食味资料结合起来,并通过简单的数值来进行评分,达到客观反映大米食味的目的[10]。

如表8所示,不同干燥方式处理后稻谷的食味值大小依次为自然干燥>旋转仓干燥>机械干燥,自然干燥稻谷分值比旋转仓高2.33,比机械干燥高5.66,自然干燥处理的稻谷具有最优的食味品质,旋转仓干燥稻谷次之,差异不显著,表明自然干燥和旋转仓干燥均能较好地保护稻谷食味品质,而机械干燥稻谷食味品质最差,且与前两者差异显著。

表8 不同干燥方式对稻谷食味值的影响

3.4 不同干燥方式稻谷品质综合评分

由于稻谷品质指标众多,难以从一个方面去评判,采用变异系数法的综合评价法来对稻谷品质进行赋权评分,变异系数法是通过利用各项指标所包含的信息计算权重的一种客观赋权方法,其广泛应用于多指标综合评价[11]。

利用变异系数法对不同干燥方式后稻谷各指标的平均值、标准差、变异系数和权重进行计算,结果见表9。稻谷爆腰率、发芽率、脂肪酸值所占权重较大,分别为0.616 5、0.192 4、0.116 7,能客观体现在干燥后稻谷品质评价中,这3个指标的相对重要情况,也表明这3个指标因干燥方式的不同而有较大差异。

表9 稻谷各项指标的权重

将低优指标爆腰率和脂肪酸值转化成高优指标,归一化后得到表10。

表10 稻谷品质指标归一化结果

由不同干燥方式得到的稻谷6个指标值归一化结果及各指标占总指标的权重,计算出不同干燥方式得到的稻谷品质的综合评分值,旋转通风干燥稻谷得分为0.750 3;自然干燥稻谷得分为0.527 4;机械干燥稻谷得分为0.332 8。

3种方式干燥后稻谷综合得分大小为旋转通风仓>自然干燥>机械干燥,结果表明,旋转通风仓干燥后稻谷品质最佳。

4 结论

利用旋转仓通风208 h将9.80 t稻谷的水分由23.11%降到13.81%,干燥前期靠近风管内层稻谷降水速度快,中外层水分变化趋势基本相同,且慢于内层。干燥后期,水分梯度减小,整仓稻谷水分分布均匀。相同时间内,水泥地阴干稻谷的水分从23.11%降到14.38%。低温循环干燥机干燥稻谷由23.11%降到13.80%共耗时5 h,干燥幅度为9.31%,干燥能力为18.62 t·%/h,干燥速度为1.86%/h。

综合比较3种方式处理后稻谷品质,利用变异系数法确定稻谷爆腰率、出糙率、整精米率、发芽率、脂肪酸值、直链淀粉等品质指标的权重,对不同干燥稻谷进行综合评分,旋转通风仓干燥、自然干燥、机械干燥的分值分别为0.750 3、0.527 4和0.332 8,表明旋转通风仓干燥后稻谷品质最佳。