回转式自动滚压成型陶瓷成坯设备设计

2020-09-02赵盛林凌恺

赵盛林 凌恺

摘 要:针对当前日用陶瓷滚压成型加工工序存在自动化程度较低的生产模式,分析滚压成型加工特点和生产实况现存问题,结合基本原理针对性研究自动化加工方法解决方案,进而设计出一种柔性化回转式自动滚压成型陶瓷成坯设备。依据产品类型与整体工作原理,配置各功能模块满足具体产品专用生产,以模具为关键件采用生产节拍控制陶瓷滚压成坯作业实现循环式有序化生产。利用数字化设计验证手段建立并优化三维模型,通过试制物理样机并做对比实验检验实际效果,评估投产后主要经济效益指标。

关键词:日用陶瓷;滚压成型;虚拟样机;柔性化

1 前 言

日用陶瓷产品作为我国的传统工业,一直以来凭借价廉物美、低碳环保的优点深受国内外消费者喜爱,具有广阔而又牢固的市场。然而我国的日用陶瓷生产技术长期处于落后状态,机械化和自动化程度相当低下,大部分设备仍处在半手工半机械操作状态。就成型滚压工序来说,目前均采用单滚头的压坯机,结构简单,造价便宜,但是工作时滚压模具的送进、取出以及滚压泥料的进给均由手工操作且在同一工作位置进行,生产效率低下,平均每个操作工人每班要搬动成型模具两千余次,劳动强度非常大。目前国外具有类似于多滚头自动滚压成型机的设备,但价格昂贵,功能有限,售后服务、保养维护困难,且物流成本高。

针对日用陶瓷滚压成型工序存在的诸多问题,利用专利、文献等知识储备和经验总结分析,实现滚压成型自动化生产已经成为了日用陶瓷加工行业的当务之急。通过围绕日用陶瓷成坯加工技术特点,针对性提出使其实现自动化生产的加工方法,结合SolidWorks数字化虚拟样机创新设计和验证技术,设计出一种自动化滚压成型设备,改进目前落后的加工技术,提高生产效率,降低工人劳动强度。并根据验证完善后的虚拟样机试制物理样机,通过现场投产检验实际效果。

2 陶瓷滚压成坯技术研究与分析

2.1陶瓷滚压成坯加工技术特点

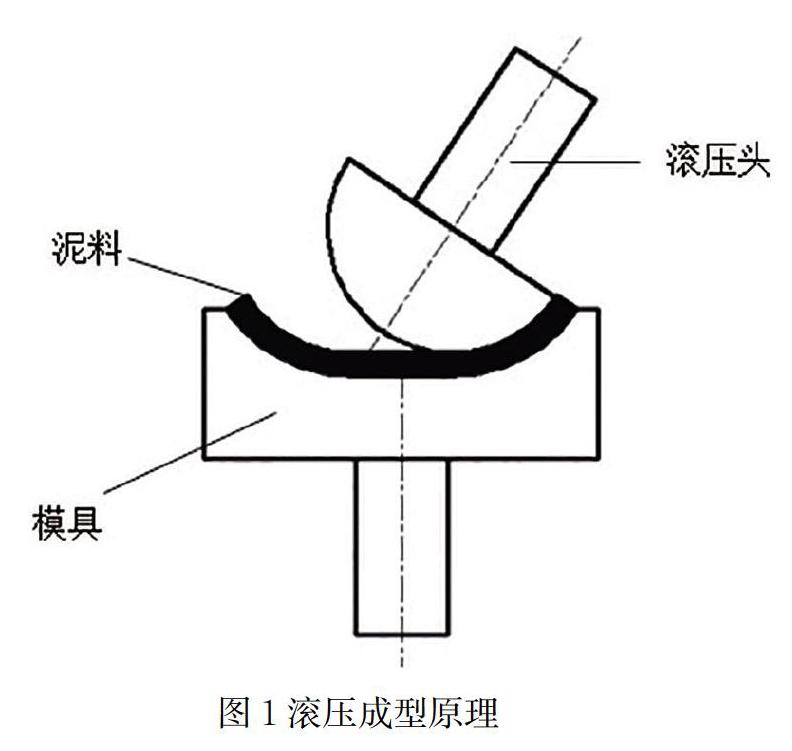

日用陶瓷成型工艺主要可分为注浆成型技术、可塑成型技术、压制成型技术,滚压成型制坯工艺属于可塑成型技术,是指通过利用泥料的可塑性,在外力的作用下对泥料进行成型,该外力由分别绕自身轴线同方向旋转的盛放泥料的模具和滚压设备的滚压头共同作用下产生,并在滚压头不断靠近模具的过程中促使坯料成型,如图1所示。该方法多用于回转体形状的日用陶瓷产品制备过程,成型后的坯体结构致密、分布均匀、表面质量优良。

滚压成型技术的生产工艺流程一般为泥料切片—置入模具—模具放入压坯工位—压坯—切除飞边—模具搬离压坯工位—带模干燥—脱模—坯体干燥—磨坯—施內釉—施外釉—取釉—扫灰检查—装匣—窑烧,工序上可以分为备料—滚压成型—干燥—上釉—烧制,其中泥料切片—置入模具—模具放入压坯工位—压坯—切除飞边—模具搬离压坯工位—带模干燥—脱模均属于泥料的滚压成型加工工序。

结合目前的半自动生产方式中出现的诸多问题,从滚压成型工序的生产工艺流程来看,影响生产效率、增加工人劳动强度的工艺问题主要在于:

(1)传统原料泥条切割好后由人工运输到滚压设备旁边,由于切割好后到滚压存在时间差,导致切割面风干,从而影响滚压质量。

(2)模具放入压坯工位、模具搬离压坯工位、脱模工序的自动化程度低,平均每个操作工人每班要搬动成型模具两千余次,相当于来回搬动30吨重的货物,操作人员劳动强度大。

2.2自动化加工方法研究

针对以上问题,本文对以下关键技术进行研究:

(1)日用陶瓷生产过程中,如何通过优化生产工艺和利用自动化技术,尽可能减少工人工作量,确保在减少工人工作量的前提下,保证陶瓷的质量和产量。

(2)各操作工艺之间应做到有序衔接,减少中间不必要作业等待时间,避免影响作业效率和产品质量。

传统原料泥条切割好后由人工运输到滚压设备旁边,由于切割好后到滚压存在时间差,导致切割面风干,从而影响滚压质量,对此可针对性研发原料泥条自动输送切割技术及设备,根据滚压需要量即时切割泥条,避免了上述问题。

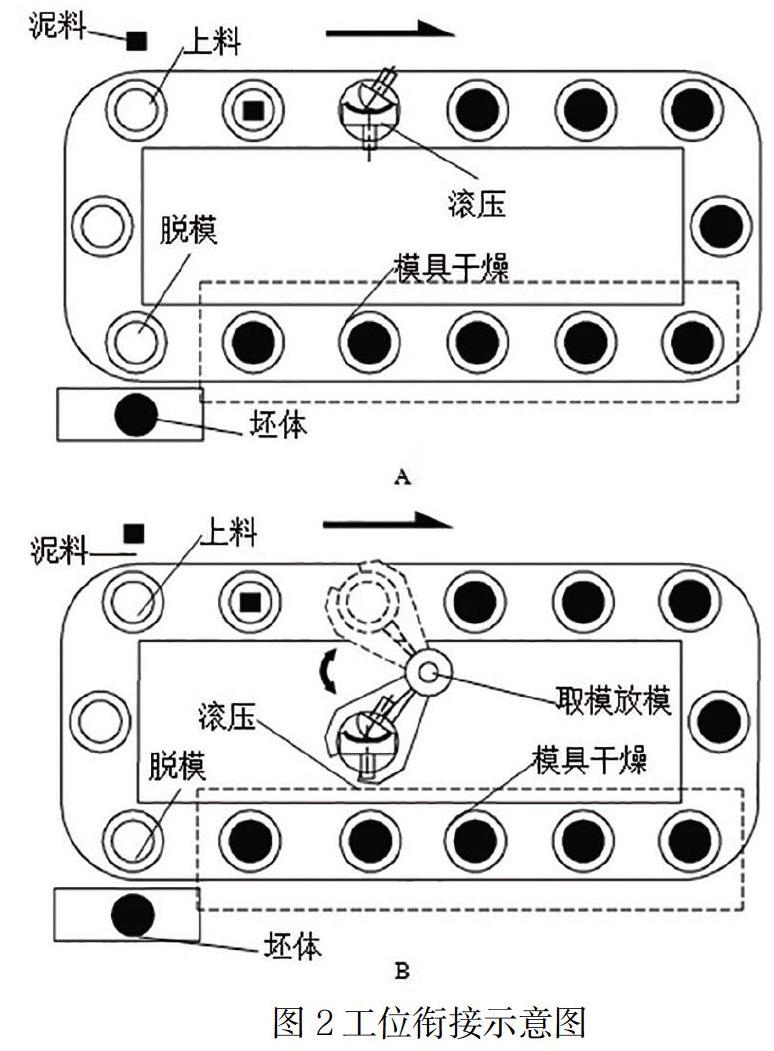

考虑采用自动化生产线的节拍循环作业方式,对模具进行自动化改造,代替工人手动在滚压机生产工位不断循环地搬运模具进行‘取模、‘放模的工作步骤,物理上将滚压生产工位、‘取模放模工位、脱模工位合并精简或者通过中转搬运装置辅助,并通过闭环输送线的设计方式有序衔接各工位,如图2所示。

综合考虑合理设置‘取模放模工位、 ‘脱模工位等工位位置,保证工人作业方便并减少工人数量。如图2A所示,闭环输送线以模具做为载体,在模具行进方向上依次设置上料、滚压、脱模、模具干燥工位,滚压工位直接安排在输送线上,通过生产节拍安排输送线和滚压工作交替启停,上料节拍和脱模节拍同滚压工作节拍保持一致,带坯体的模具通过输送线输送经过模具干燥区域干燥,完成后进行脱模,坯体通过外部输送线送入下道工序。如图2B所示,增设中转搬运装置,实现‘取模放模工作,可以便于合理安排各工位物理位置,使其更紧凑,节省工位操作工數量。

根据生产产品品种形状的复杂程度,针对性设计‘脱模方案,盘碟碗类阔口陶瓷由于所用模具结构简单,可以实现全自动化脱模作业,通过抓手实现坯体抓取后配合生产节拍自动放置到运动中的链式干燥机。而使用模具较为复杂的缸瓶桶类陶瓷产品则需要人工和机械相结合的方式进行‘脱模。

滚压生产工位、‘取模放模工位之间以模具做为关键件,工位之间具有中转搬运功能的联结装置,如图3所示,具有夹持机构,能够夹持获取模具,并将模具提升使其离开原有的工位,在动力机构的作用下,联结装置带动模具进行转位,将待滚压加工的具有泥料的模具从输送线上搬运到滚压工位,同时另一个旋臂将带有已经滚压成型坯料的模具从滚压工位搬运到输送线上,松开夹持后,通过节拍控制系统安排输送线移动模具,实现‘a->b->c->a循环作业,配合成型滚压机在工业电脑PLC的控制下完成连续滚压成型工作。滚压成型后,带坯体的模具实现自动化抓放功能,要求抓放工序不能损伤坯体。

3 陶瓷成坯加工设备设计

3.1 整体结构和3D模型

SolidWorks是一款具有数字化设计和仿真检验功能的三维CAD系统,通过数字化建模和检验手段为用户提供足量的试验支持。它功能强大、性能稳定、易学易用,可以轻松实现各种复杂实体造型的建构,减少设计失误,缩短设计周期,提高产品质量[3]。本文采用SolidWorks 2010对设备进行三维建模。

为实现陶瓷成坯加工的功能,针对生产产品的结构形态设计专用型滚压成型设备,概括而言,整机结构设计包括自动滚压成型机、回转式模具承托线以及可选装的模具搬运装置三大功能部件。例如,如图4所示,用于盘类陶瓷自动化滚压成型的生产线,采用滚压工位直接安排在输送线上的方案,包括自动滚压成型机、回转式模具承托线二大功能部件,无需模具搬运装置。

3.2自动滚压成型机

自动滚压成型机仍然采用原有的滚压成型原理,但对于传统的半自动化滚压成型机进行自动化升级改造,使其能够配合生产节拍完成滚压成型工艺生产,使得该工位实现自动化生产,节省人力资源,也可根据实际产品采用多滚头滚压成型机作业,进一步提升效率。

如图5所示,自动滚压成型机可分为滚压头机构、机身结构、修坯机构。滚压头机构具有独立的电机通过带轮传输机构驱动滚压头沿自身轴线旋转。机身结构采用多连杆复合结构,能够在独立的驱动装置作用下做周期往复性运动,使得滚压头沿规划轨迹运动运动。修坯机构配合机身结构做周期往复性运动做为联动辅助装置,当滚压头在机身结构的周期运动中接触并滚压模具中的泥料时,修配机构开始工作,使得修坯刀片紧贴模具上沿,切除碾压成型后多余的泥料,便于标准化的实现。

滚压产品成品率取决于滚压头转速、模型主轴转速和滚压头下降速度,根据陶土特性设置合适的转速和下降速度,反复测试和参数设定,择取最优机械参数。

3.3模具搬运装置

模具搬运装置的设计目的是为了解决 ‘取模、‘放模工作的自动化作业问题,在物理上将承托线与滚压工位联系起来,通过模具搬运装置实现各工位之间的物料传递,即搬运模具。

如图6所示,是用于脱模较困难的瓶类陶瓷生产中使用的结构较为简单的二旋臂搬运装置。搬运装置上的夹持机构夹取模具,动力机构控制并驱动搬运装置,提升模具使其离开所处工位表面,然后进行转位,将待滚压加工的具有泥料的模具从输送线上搬运到滚压工位,同时另一个旋臂将带有已经滚压成型坯料的模具从滚压工位搬运到输送线上,实现滚压工位的上料和下料,即所说的‘取模、‘放模工作的自动化作业。

多工位联结搬运装置则包括模具提升机构、夹取机构和转位机构。转位机构通过以电机为驱动装置,导柱、滑板、离合刹车总成等为传动装置,模座作为驱动对象,贯穿各工位进行工艺加工。模具提升机构由模座、电机等器件构成,模具放置在底部中空的吊篮中,在电机周期驱动作用下,模座在竖直方向上周期运动,当模座向上运动时候,模座将模具托起,模具与吊篮分离,实现‘取模操作;当模座向下运动时候,模座与模具分离,模具重新落在吊篮上,实现‘放模操作。在与模具输送承托线交互的上料工位由夹持机构将位于输送线上的具有泥料的模具搬运到搬运装置的吊篮中,并完成‘放模作业,通过传动装置控制转位至滚压工位实现泥料的滚压作业,完成后通过传动装置控制转位到与模具输送承托线交互的下料工位,进行‘取模操作,由夹持机构将位于搬运装置的吊篮中的具有坯体的模具搬运到输送承托线。如图7所示。

3.4回转式模具输送承托线

回转式模具输送承托线主要目的是以模具为执行对象,实现成坯后自动放置到运动链式干燥机中进行干燥作业,并衔接脱模工位,对干燥后模具与坯体的脱模作业提供物料,并将空模具输送到泥料上料工位,以便进行后道加工,如图8所示。

模具输送承托线从滚压工位接收到滚压完成后带有坯体的模具,按照生产节拍启停承托线的链式传动,依次将成型好的湿坯连同模具送到干燥区域内,经过一段时间的干燥处理,在干燥区域的出口位置依次输出带有干坯的模具,输送线的长度依据生产节拍和湿坯所需理论干燥时间计算得出。带有干坯的模具经脱模工位脱离坯体,空载模具在承托线的输送下进入清理等待区,以待泥料上料进行下一周期的滚压成型循环。以模具为关键件视角,模具在承托线上配合生产节拍依次流转。

4 设备工作原理

回转式陶瓷自动滚压成型设备根据实际生产产品类型的不同可以具有多种不同的设计方案,但总体上都包括自动滚压成型机、回转式模具承托线二大功能部件,考虑模具的重量以及各工位物理位置可操作性而后决定模具搬运装置是否需要设立。但结合上述各功能部件工作特点,设备总的工作原理可以总结为:回转式模具承托线按照生产节拍运载着从干燥区域出来的空石膏模具,人工置于上料工位或者通过上料装置将泥饼料投入石膏模具内,模具承托线传送带转动,如果是不采用模具搬运装置,则模具承托线将带有泥料的石膏模具输送到自动滚压成型机所在的滾压工位,石膏模具不离开模具承托线,直接通过自动滚压成型机滚压成型,而设计有模具搬运装置的设备设计方案,则模具承托线将带有泥料的石膏模具输送到与模具搬运装置交互的位置后,模具搬运装置提升石膏模具与模具承托线传送带分离,并通过夹取机构夹取石膏模具,可选择夹取机构将石膏模具转放入模具搬运装置中的转位机构并通过转位动作输送到滚压工位,也可以采用转位机构直接带动夹取机构完成转位动作,将石膏模具输送并放入滚压工位,这时滚压机主轴带动滚压头旋转,滚压机上滚头下降进行滚压,滚压完成后,滚压成型好的石膏模被模具承托线输送带带走进入干燥箱进行干燥。干燥脱坯后的空石膏模又被送到进模输送带处进入下一工作,循环如此反复工作。

5 样机制造及实际投产经济效益评估

5.1样机试制

根据上述技术方案分析以及三维模型设计与数字化校验后,进行样机开发,针对盘类陶瓷产品配置设计双滚头无搬运装置自动化滚压成型生产线并制作物理样机,如图9所示。

本装置设置为双滚头滚压,单排进出模输送带,能同时滚压成型2个产品。此外工厂需生产不同的品种时,只需在模具输送承托线上更换模具和更换调校滚头即可,同传统滚压生产设备技术效果对比见下表:

从上表可见,本发明相对传统单头滚压成型机,效率提高50%~67%,成品率提高2%,石膏模破损率降低3%左右,模具寿命增加50%以上,显著的降低了生产成本,具有很好的经济效益。由于本机操作简单,只需人工投泥,对操作投泥人员没有特殊要求,一般1名工人都可操作,节省人力资源。

5.2实际投产经济效益评估

根据企业现行各自动化滚压成型设备运转情况来看,企业使用本项目研发的设备,每条生产线每班可减员3~4人,三个班减少9人,按每人工资2000元计算,每月可减少工资开支9×2000=1.8万元,一条生产线一年可减少1.8×12=21.6万元。如本设备在容县某瓷厂投入使用以来,减少压坯、投泥工人12人,每年节省该项工资支出将近30万元,充分降低人力资源消耗情况,较大程度缓解劳动生产强度和劳动力紧缺压力。

设备满负荷生产可以24小时产出,产量比手工滚压成型提高20%以上,本设备开机一小时可产900件,8小时内可连续生产,中途不用停机,每班 7200件,人工滚压一小时可产840件,但不能满产,每班只能工作7个小时,因此人工滚压可产5880件。则每班本机比人工滚压高1320件,三个班合计多3960件,月多产3960×30=118800件,年多产118800×11=1306800件,按每件坯0.1元人工工资计,年可减少支付人工工资1306800×0.1=13.068万元两项合计每可为用户减少支出21.6+13=33.6万元,规模效益可观。

6 结 论

日用陶瓷滚压成型加工特点和针对性自动化加工方法研究充分结合制造实况和基本原理,考虑到各工位衔接以及合理利用现有设备资源,得到配置较为灵活的柔性化自动化滚压成型加工解决方案。依据产品类型与整体工作原理,充分利用机械设计方法,构建具体产品专用型设备,以石膏模具为流转媒介,循环式实现陶瓷滚压成坯作业,采用线体生产节拍控制有序化生产,研发过程遵循数字化设计验证与实际物理样机测定相结合的方式,缩短研发周期,提高設备纠错和迭代速度,并根据对比试验检验实际效果,合理预估新型设备产生的主要经济效益。

参考文献

[1] 凌恺, 秦志东, 赵盛林等. 转盘式陶瓷自动滚压成型系统[P]. 中国: CN103171029 A.2013.4.

[2] 秦志东, 赵盛林, 黄德智. 利用TRIZ创新方法破解陶瓷自动化滚压成型难题[J]. 装备制造技术(6):227-231.

[3] 郭帅印. 针对成本控制与效率提升的机电设备创新设计研究与应用[D]. 广西大学, 2018.

[4] 郭帅印, 邓耀国, 卓雪艳. 胶管与多通接头自动装配方法与装备设计研究[J]. 机械设计与制造, 2019, 337(03):147-150+155.

[5] 吴宗泽. 机械结构设计[M]. 机械工业出版社, 1988.

[6] 武金艺, 黄金凤, 李炜, 田雪珂.基于SolidWorks 和ADAMS 的装车机械手运动仿真[J].机床与液压,2016, 44(9):52-56.