超高压棒形支柱瓷绝缘子干法转湿法生产改造

2020-09-02马石雷

马石雷

摘 要:电力工业上需要的超高压棒形支柱瓷绝缘子,必须具备高电压等级、大伞径、大爬距的特性。受制于湿法工艺的生产能力,超高压绝缘子生产传统上都使用干法工艺,生产成本高昂。通过对Φ750mm真空练泥机的工艺套筒进行试验、改造,先后试验了4种逐级压缩工艺套筒、3种鼓形工艺套筒,最终确定了最佳的工艺套筒结构形式,实现了超高压棒形支柱瓷绝缘子的湿法生产,大幅降低了生产成本。

关键词:超高压棒形支柱瓷绝缘子;Φ750mm真空机改造;湿法生产

1 前 言

随着我国电力工业的高速发展,电网的运行电压等级在不断提高,超高压电网广泛使用,其中500kV已经成为我国省网骨干网架,750kV成为西北电网骨干网架,还有更高等级的1000kV特高压电网正在大力推行。电网电压等级的提升需要绝缘子提供更大的爬电距离,相应的,绝缘子的伞径也就随之越来越大[1-2],生产难度也越来越大。

目前电瓷行业中,受制于湿法工艺的生产能力,500kV、750kV的超高压棒形支柱瓷绝缘子基本都是使用干法工艺生产,干法工艺具有生产稳定、周期短等优势,但缺点也显而易见,就是成本高昂。

近年来,电瓷行业竞争日趋激烈,价格厮杀也达到了白热化程度,为了降低生产成本、确保产品价格优势,我公司提出将部分干法产品改为湿法生产的设想。

实现超高压棒形支柱瓷绝缘子湿法生产的关键之处就在于大口径真空练泥机,真空练泥机的口径越大,可挤出泥柱直径越大,所能加工的产品伞径就越大。目前国内电瓷企业湿法棒形生产多数使用的是口径Φ500mm的真空练泥机,可挤出泥柱直径一般不超过Φ300mm。

为配合超高压产品的湿法生产,我公司斥资三百余万元,从德国进口了一台口径Φ750mm真空练泥机(以下简称750真空机),可挤出泥柱直径达到Φ360mm、Φ390mm、Φ420mm三个规格,预计烧成后瓷件伞径最大可达340mm~350mm,如此大规格棒形产品采用湿法生产,如能试验、量产成功,既是提升企业竞争力的一项重要举措,也是代表我公司湿法制瓷工艺水平的一次飞跃。

2 真空机试验改造过程与结果

2.1 试验思路

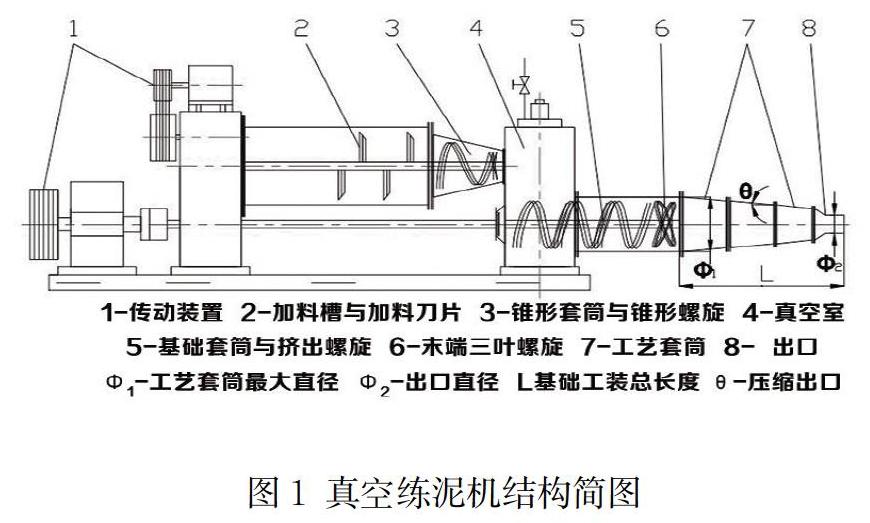

真空练泥机的结构如图1所示,其工作原理如下:

陶瓷泥料加入加料槽,被加料刀片破碎,受圆锥螺旋挤压,经锥形套筒进入真空室,借自重落到底部,同时泥料中夹杂的空气在负压下大部分被抽走,落下的泥料受到挤出螺旋的揉练、混合和挤压,由挤出套筒推向工艺套筒,泥料被层层挤压、逐级压缩,直至填满压实,最后在末端螺旋的推力下通过出口,形成连续的泥柱挤出真空机。

图1中Φ2/Φ1称为“挤制比”,挤制比小则泥料致密,产品质量相对较好,但挤制比过小会造成挤出阻力过大,泥柱发热反而有害。

L称为“挤出工装长度”,θ称为“压缩角度”,L和θ關系到泥料在套筒内的流动状态,即“泥料结构”,θ受Φ2/Φ1和L的约束,过大或过小均不利于生产,一般取20°以内的经验值即可;实际生产中最常考虑的是L,一般来说增大L则阻力增加有利于泥料压实,但L过大,则挤出阻力过大,同样造成泥柱发热,反之如L过小,则泥料得不到充分压实就被挤出[3]。

由以上理论可知,真空机影响产品质量的关键点有二:一是Φ2/Φ1是否合适;二是L和θ是否适宜,θ有经验值可供参考,一般生产上主要看L是否适宜。

本试验的目标是750真空机产品合格率达到一定质量水平,不出现大批量的开裂、掉伞等和真空机高度关联的缺陷。

试验通过对比不同工艺套筒方案下产品的质量情况,选定最佳工艺套筒方案。

我司购买的750真空机原厂工艺套筒有4套,试验就从原厂套筒开始。

2.2 原厂工艺套筒试验

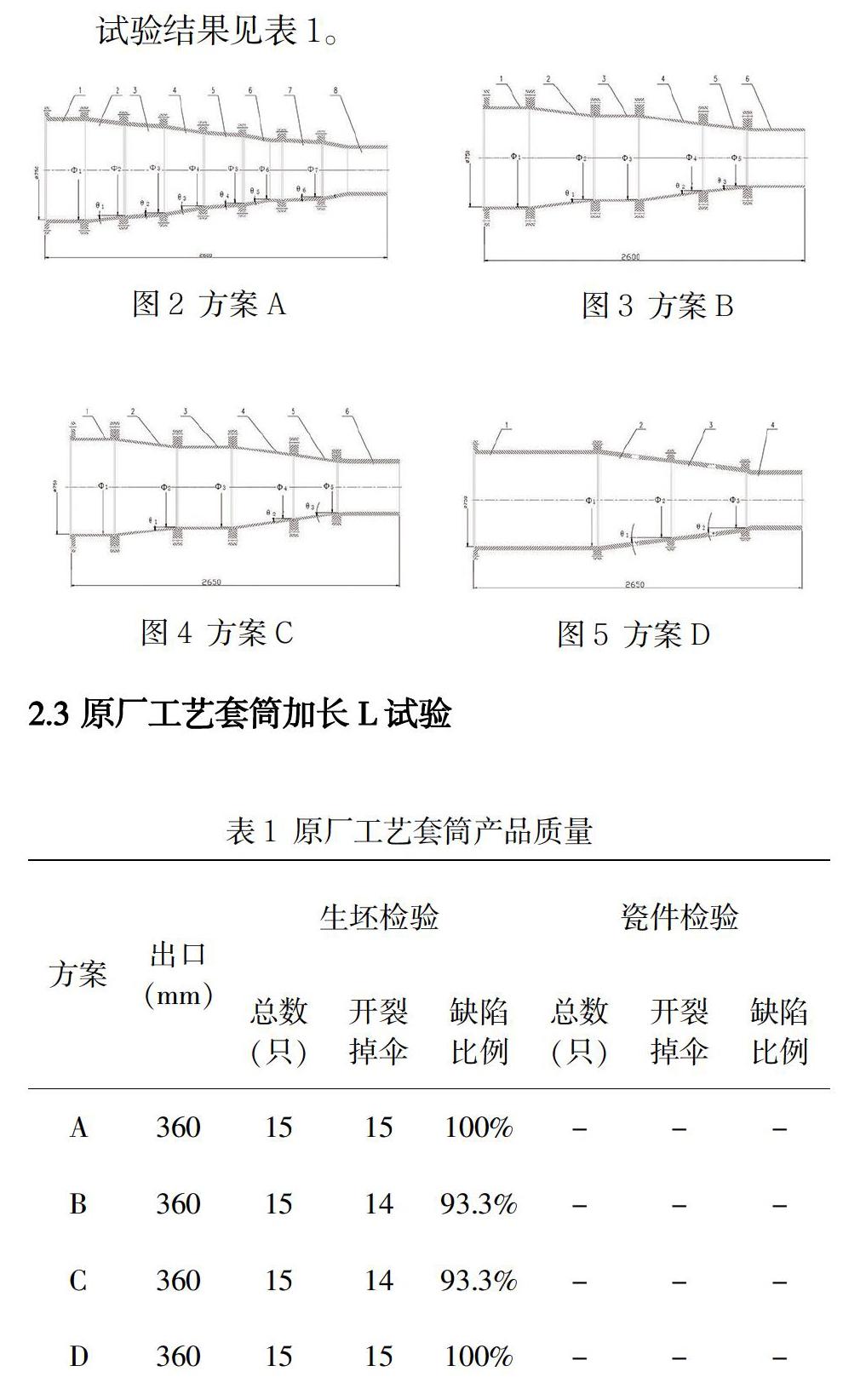

2015年7月启动第一轮试验,方案代号A、B、C、D,分别对应原厂的4套工艺套筒,均为逐级压缩型式,见图2、图3、图4、图5,出口为Φ360mm(如Φ360mm产品合格率不好,则Φ390mm和Φ420mm产品只会更差)。

试验结果见表1。

2.3 原厂工艺套筒加长L试验

第二轮试验,在方案A、B、C、D的基础上,分别增加1节Φ500mm套筒,增加套筒为无压缩角度的“平行”套筒,方案代号A+P、B+P、C+P、D+P,见图6、图7、图8、图9,出口为Φ360mm。

试验结果见表2。

工艺套筒进行型式改造,设计、定做了3节鼓形工艺套筒,以及1节压缩套筒、1节平行套筒用于加长L,并配套相应出口,开始第三轮试验,方案代号G、G+1、G+1+P,见图10、图11、图12,出口为Φ360mm。

试验结果见表3。

2.5 批量试验再验证与套筒方案最终定型

经评估,G方案产品质量较差,无继续试验必要,G+1和G+1+P方案效果较好,再次验证并小批量试做,出口为Φ360mm和Φ390mm两个规格同时展开试验,最终G+1+P方案脱颖而出,于2016年06月最终定型,确定为生产方案。

批量试验结果见表4。

3 试验分析与推论

3.1 原厂套筒分析

原厂套筒是采用常见的逐级压缩形式,经计算挤制比为0.48,处在0.3~0.6的合理区间[3],理论上讲是合适的,但从表1中第一轮的试验结果看,无论套筒结构如何变动,4种方案的产品质量都很差,生坯检验即“全军覆没”,几乎全部产品都在伞裙根部产生开裂。

经技术分析,此类开裂的根本原因在于泥料结构不均匀,泥柱外层和中心密度差异较大,干燥和烧成时内外收缩不一致引起开裂;这种不均匀是逐级压缩工艺套筒本身结构特点造成的,当泥料在套筒内向前推进时,四周受筒壁摩擦阻力作用,挤压的会更密实,中心则流动更顺畅,因此泥柱总是外层较致密、中心较疏松,当差异超过一定程度时就会对产品造成致命缺陷。第二轮试验中增加了一节平行套筒,L增大有利于泥料压实,但产品质量并没有改善,可见单纯增大L对改善泥料结构均匀性也帮助不大。