一种用于微滴式d-PCR 的疏水通道微流控芯片制备方法

2020-09-02王帅超曾杰生王姗姗

王帅超,曾杰生,王姗姗

(广东顺德工业设计研究院/广东顺德创新设计研究院,广东 佛山 528000)

微流控芯片技术作为一种新兴的技术已经发展了数十年,基于微流控芯片技术的应用也渐渐趋向于生物检测医用方向[1-2]。近年来,在有限而又昂贵的样本条件限制下,使得样本反应数量无限化的微滴式数字PCR 技术的应用迅速发展[3-4]。以检测生成微滴扩增后样本中基因变异数成为一种日趋可行化的方案。一个稳定的微滴生成体系包含了表面性质稳定的微流控芯片和相对稳定的试剂化的连续相及分散相[5];基于此,本文探究了内部流道表面性质稳定的微流控芯片制备即玻片表面改性的方法及所得微流控芯片用于生成微滴的性能。

通常实验室阶段用于微流控芯片制备的原料是聚二甲基硅氧烷[6-7],虽然聚二甲基硅氧烷(PDMS)基材表面为疏水性质,但是与其键合的芯片内部通道玻片表面属亲水性质,大大削弱了试剂改良后的微滴生成效果。本文基于成熟的制备微流控芯片的软光刻工艺[8],提出一种简单高效的微流控PDMS芯片疏水表面制备方法,大大改善了玻璃基底的表面疏水性质,提高了疏水性能,使得微流控芯片的微滴生成更易实现。

1 通道表面疏水的微流控芯片制备

1.1 硅基模具的制作

在液滴微流控系统中,主要有三种生成微滴的通道结构:T 型结构、流动聚焦结构及共轴流结构[9]。基于本实验室研究基础,采用常用的十字交叉法[10]微滴生成方案,通过计算机辅助设计得到预设计的微流控微滴生成芯片图纸,并通过高分辨率打印得到用于光刻的菲林掩模版。其最小线宽为20 µm,满足微滴生成需要。

光刻采用国产接触式紫外光刻机(URE-2000/A型),将负性光刻胶SU8-3050 涂覆在等离子清洗处理过的硅片表面,目标胶层厚度为50 µm。曝光后经后烘、显影、硬烘等常规工艺即可制得硅基模具。其中各项指标均参照SU8-3000系列光刻胶产品说明书。

1.2 载玻片的表面改性

一般商用的载玻片并无表面修饰或改性,其表面性质与普通玻璃表面性质相近[11]。本实验室采用常见的玻璃载玻片,其规格为25*76*1 mm。首先将待处理玻片清洗,去除杂质及有机物质,一般包括去离子水清洗和酸性溶液超声清洗,可适当加热以提高清洗效率。清洗程序一般设置为40 KHz、30 min,烘干后使用Piranha 溶液清洗30 min,更换去离子水后连续清洗数次,后置于真空干燥箱于65 ℃条件下烘干,确认载玻片表面无明显可见杂质或水渍,降至室温后置于干燥处备用。再将清洗后的玻片置于丙酮溶液中浸泡,随后对其进行超声处理,处理程序设置为40 KHz、30 min,连续处理三次后使用去离子水洗去表面残留,并置于烘箱烘干。可多次使用丙酮重复处理,以提高表面改性效果。

1.3 PDMS 芯片键合及微滴生成验证

PDMS 盖片的浇注及成型采用常规微流控芯片加工工艺制备,使用Dow Corning-184 套装,10 ∶1 比例配制胶体溶液,固化程序设置为65 ℃、2 h。然后经过清洗、打孔、切割等后续工艺得到PDMS 盖片。由于处理后的载玻片表面是非亲性质的,故需适当延长Plasma 表面处理时间以确保PDMS 盖片与载玻片键合效果。经实际实验验证对比,等离子表面处理程序设置为115 W,真空度80 Pa 左右,处理时间为40 s 时,PDMS 与玻片键合效果较好,既能保证完全键合且不发生翘曲现象。键合后的芯片需经过老化处理后即可进行微滴生成测试。

微滴生成测试采用正压进样的方式,由于微流控芯片通道的微小尺度特性,实验过程需保证压力源的稳定及良好的气密性。从而确保实验过程中不产生压力扰动等干扰因子,有效保证生成微滴的稳定性和均一性,见图1。

2 结果与讨论

2.1 硅基PDMS 芯片的制备

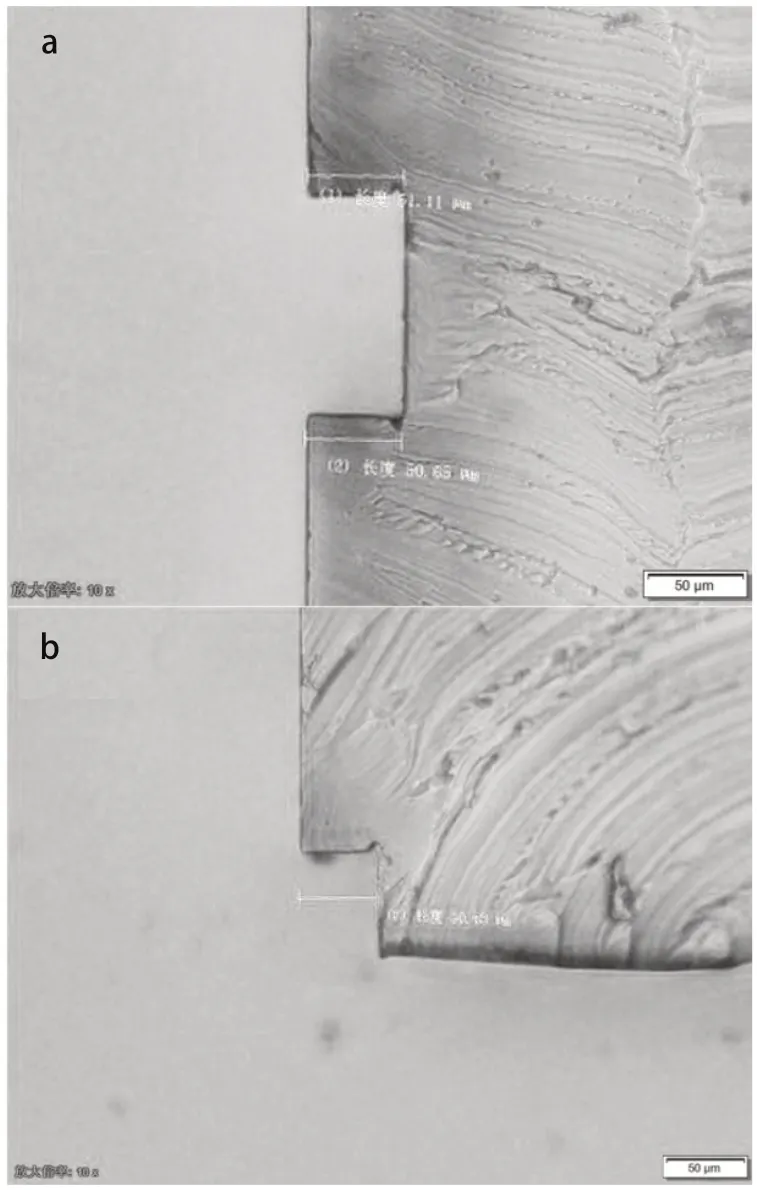

通过测定PDMS 盖片通道部分横截面参数即通道高度得到硅基模具上的胶层厚度,验证设计图纸与实物芯片各项参数的一致性。分别测定硅基底对应PDMS 盖片不同位置处的高度数据,得到其通道高度及宽度,见图2。

表1 表明PDMS 盖片各测量点位深度均值均在50~51 µm 之间,数据具有较好的一致性,由于仪器本身所具有的光刻误差,导致设计值与实际值之间具有一定的误差;但不影响后续实验开展。

图1 微流控芯片及进样气路系统示意图

图2 PDMS 盖片通道横截面参数

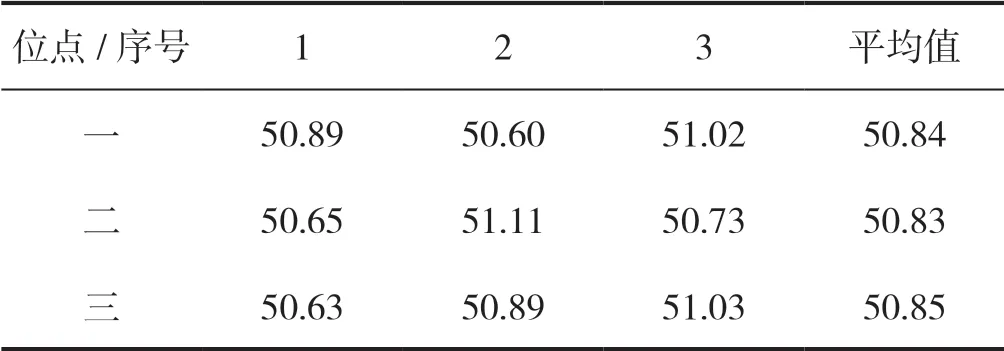

表1 PDMS 盖片通道高度参数 µm

2.2 玻璃载玻片表面改性评估

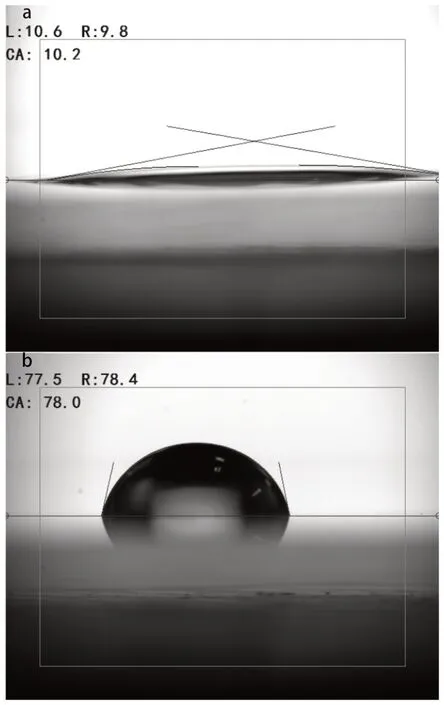

以纯水作为连续相溶液,采用滴液式方法以测定表面疏水角为特征参数表征玻片表面疏水程度[12];实验测定了不同处理方式的玻片样本,以清洗烘干后的玻片作为空白对照,经过改性处理的玻片表面呈现出一定的疏水特性,其疏水角接近80 度。

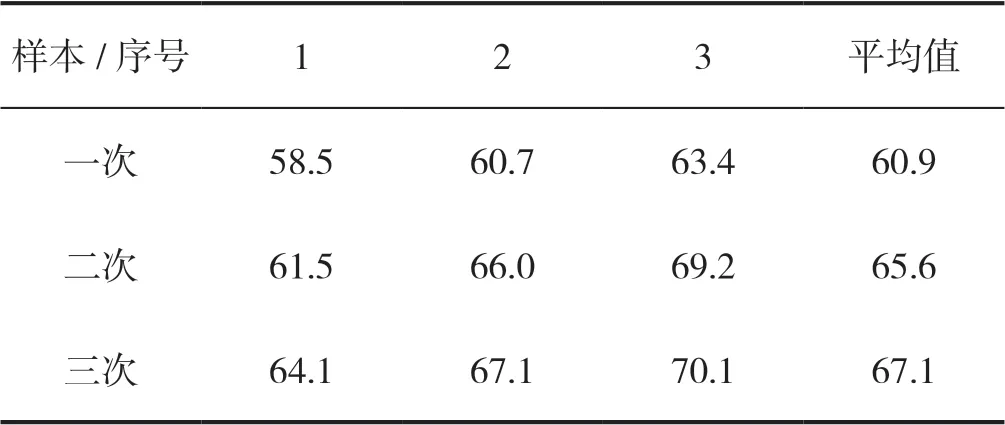

实验分别测定了经过一次、二次、三次改性处理且经过等离子处理后(即键合前)静置72 h 后的玻片表面疏水角,见表2。

表2 不同玻片表面疏水角参数统计 单位/角度°

结果表明改性后键合前静置72 h 的玻片疏水角在65 °左右,仅改性后(未经氧等离子处理)的玻片疏水角接近80 °,而未改性(经过Plasma 处理后)的玻片则只有几度的疏水角,见图3。这表明了玻片经Plasma 处理后亲水性极大的提升,但随着时间的推移,玻片表面逐渐恢复改性后的特征,这与已有的相关研究结果吻合[13-14]。

图3 不同处理玻片的表面疏水角度参数

玻璃主要成分为二氧化硅,硅原子在多面体中央;氧在顶角,为公共氧,一个氧最多与两个形成网络的正离子相连。多面体顶角无规则相连,通过公共氧(桥氧)搭成无规则网络[15]。而玻璃表面结构是不对称的。配位不全,存在着断键,因而具有极性。表面结构的无序程度较内部增加,表面化学键相比玻璃内部普遍存在断键,即由 ≡Si-O-Si ≡ 断裂成为≡Si-O 和 =Si-[16]。在清洗过程中玻璃表面部分断键发生羟基化,在与丙酮相互作用的过程中,其中的硅原子及其上的活性羟基与丙酮中断裂的碳氧双键发生作用,形成新键 ≡Si-O-CH(CH3)2;此时接枝的甲基为吸电性甲基,裸露在玻璃表面,起到了降低了其表面能的作用,从而在宏观上表现出一定的疏水性能。

2.3 芯片微滴生成质量测试

为验证玻片表面改性方案对微流控芯片生成微滴性能的影响,实验分别探究了改性前后玻片所制作的微流控芯片在不同油水压力条件下的生成性能及生成微滴的直径大小等。

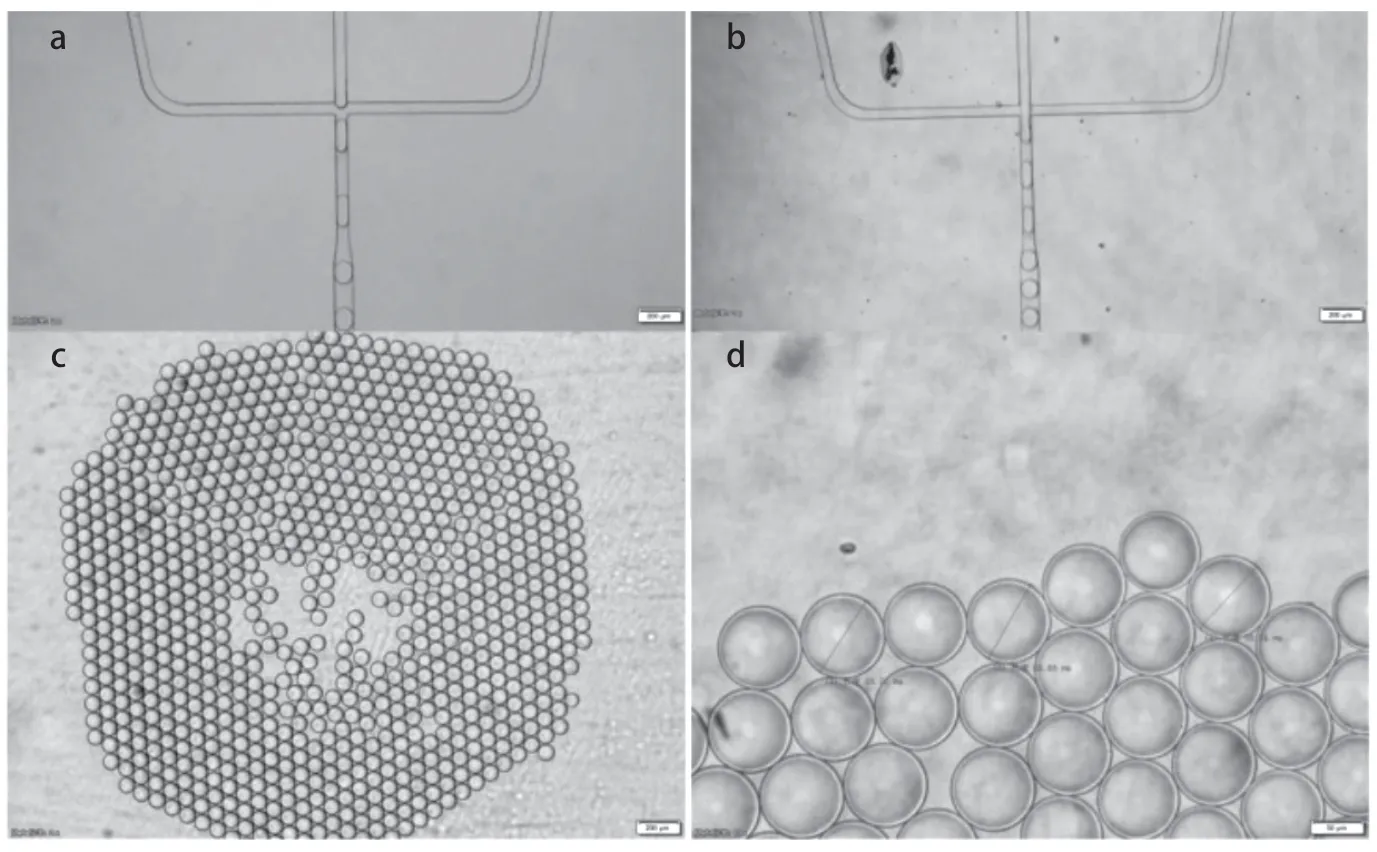

实验油水相分别采用氟油和去离子水,进样压力均设置为20 kPa。此条件下,改性后芯片可长时间稳定生成油包水微滴,如图4a;生成的微滴具有较好的均一性,其直径大小约为89 µm,如图4c、4d 所示。但是未改性的玻片所制得的芯片在相同条件下不能保持长时间稳定生成,主要表现在十字交叉口处生成界面不稳定,导致其终端所生成微滴直径不均一,如图4b 所示。

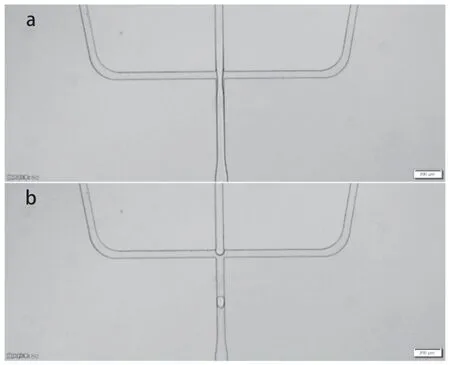

同时实验探究了该芯片可用于生成微滴的进样压力阈值及生成微滴直径范围,当油水相压力分别为15 kPa、20 kPa 时,油水比极小、生成微滴较大,随时可能产生层流;当油水相压力分别为26 kPa、20 kPa 时,油水比极大、生成微滴较小,生成频率过小。如图5 所示。由表3 中数据可得,当水相压力固定时,生成微滴直径随油相压力增加而减小。在非临界范围内,所生成微滴大小呈现出一定的线性变化规律。但是未改性芯片由于不能稳定生成,其终端微滴大小不一,没有统计意义。

图4 生成芯片生成性能验证

图5 特定临界生成情况

表3 生成微滴范围情况

3 结论

本文提出一种简单高效的玻片表面改性方案,并通过实验验证了该方案用于微滴式数字PCR 微滴生成模块的可行性。实验结果表明经过改性的玻片表面疏水性能有极大提升,且经过长时间放置其疏水性能仍可以保持稳定。键合后微流控芯片在一定范围内可以稳定生成稳定均一的微滴。与以往的方法相比,该方案操作简便、成本低廉且可以批量处理,并且提高了微流控生成芯片微滴生成的大小阈值范围,在微滴式数字PCR 的产业化中具有广阔的应用前景。