某含砷金精矿酸化预处理焙烧—氰化提金试验研究

2020-09-01王天星王敏杰欧海涛郭建东

王天星,王敏杰,欧海涛,郭建东

(山东国大黄金股份有限公司,山东 招远 265406)

甘肃某地含砷金精矿属于高砷、低硫、高碳型和微细粒浸染状矿物,金品位达到43~48g/t,目前采用常规焙烧——氰化提金工艺[1,2]进行处理,金的浸出率仅为78.5%,氰化尾渣含金5.68g/t,造成金资源的浪费,即使后续采用氯化焙烧、造锍捕金、氯化挥发等其他综合利用技术,也必将增加大量的生产成本,严重影响企业的经济效益。随着金矿石资源的进一步开采,高品位原生矿日益减少,有效提高金的回收率更加重要。从这种单一金精矿中提取金,若采用传统工艺,金浸出率仅有78.5%,若采用传统的造锍捕金工艺,即以铜或铅作为金银的捕收剂,在火法熔炼过程中富集并回收金银,经济效益仍然较低。为此,本研究以该金精矿为研究对象,通过强化酸化预处理、二级焙烧提高金矿物解离度,使金颗粒充分暴露,实现矿物中金的回收,为促进我国该类金精矿的生产处理提供有效的途径。

1 矿样性质

某金精矿金属矿物主要为黄铁矿、毒砂、方铅矿、其次为褐铁矿、黄铜矿、闪锌矿、雌黄铁矿等少量;脉石矿物主要为石英及云母,其次为长石、方解石、炭质等。对该金精矿进行化学分析和金物相分析,结果分别见表1、表2。

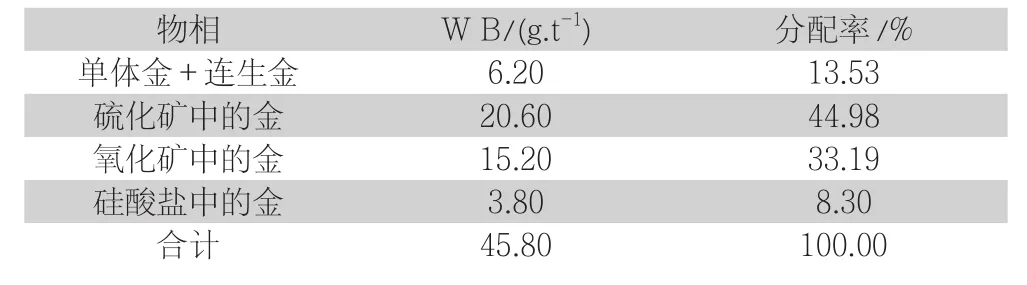

表2 金物相分析结果

表1、表2表明,该金精矿有价元素为金,品位45.8g/t,含砷7.62%,含碳3.52铜、铅、锌等其他金属含量较低,不具有综合回收价值。金主要赋存于硫化矿中,其次为氧化矿。硫化矿中金主要是黄铁矿、砷黄铁矿载金,金品位26.8g/t,分布率为58.52%,氧化矿中主要是方解石载金,金品位15.2g/t,分布率为33.19%。

2 试验原理与方法

2.1 试验原理

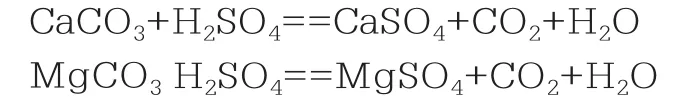

对含砷金精矿进行酸化预处理,方解石、白云石主要发生以下化学反应:

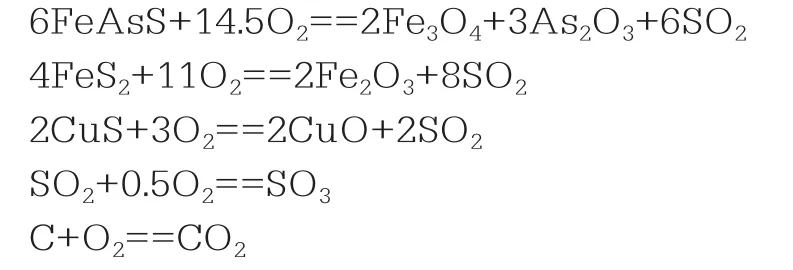

对含砷金精矿进行二级焙烧预处理,一级为560℃还原脱砷焙烧,二级为620℃氧化脱硫脱碳焙烧过程主要发生以下化学反应:

氧化焙烧可使细粒金的包裹体——硫化矿物氧化脱硫形成裂缝和孔隙状的焙砂,银颗粒部分裸露出来,可与氰化物溶液接触发生浸出反应。

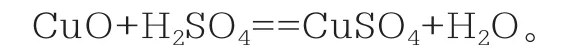

酸浸过程主要溶出金精矿烧渣中的铜、锌,同时也降低后续氰化浸出过程中氰化钠的耗量,发生的主要反应为:

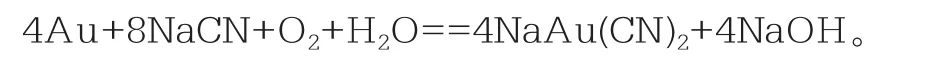

氰化浸出过程(含直接氰化)发生的主要反应为:

氰化浸出得到的离子状态的金,主要采用锌粉置换法,使金进一步富集。

2.2 试验方法

磨矿处理:对含砷金精矿采用水调浆至矿浆浓度65%,在XMQ-240*90球磨机中进行磨矿处理;酸化预处理:对含砷金精矿采用水调浆至矿浆浓度65%,采用硫酸作为预处理试剂,进行酸化搅拌处理。

一级焙烧:焙烧试验是在马弗炉中进行,称取烘干后500g金精矿样品,在干式制样机中磨矿,控制细度-200目占80%,置于不锈钢焙烧盘中,均匀铺开。马弗炉温度设定后放入物料,并开始计时,保持恒温,每10min翻动搅动1次。二级焙烧:对一级焙烧结束后,马弗炉温度升高至设定温度,并开始计时,保持恒温,每10min翻动搅动1次,焙烧至无明显二氧化硫放出为止。

酸浸洗涤试验用2000ml塑料烧杯在水浴中进行,采用常规搅拌硫酸浸出法。氰化浸出试验采用2000ml烧杯在常温下进行,采用常规搅拌浸出法。

3 试验结果与讨论

(1)磨矿细度对金浸出率的影响。对含砷金精矿进行磨矿,控制不同的磨矿细度,磨矿后进行酸化预处理,硫酸用量控制50kg/t,酸化处理时间8小时,酸化后样品烘干,样品混匀进行二级焙烧,一级焙烧温度控制560℃、二级焙烧控制620℃,焙烧后矿采用热水调浆,控制液固比3:1,硫酸调整矿浆PH=1-2,酸浸浸出时间2小时;氰化浸出提金试验控制液固比2:1,采用纯碱调整矿浆PH=9-10,氰化钠浓度控制0.25%~0.30%,氰化浸出时间36小时。磨矿细度对金浸出率的影响试验结果见表3,综合考虑生产成本等因素,确定磨矿细度-0.038mm为90%。

表3 磨矿细度对金浸出率的影响

(2)酸化预处理硫酸用量对金浸出率的影响。对含砷金精矿进行磨矿,细度-0.038mm90%的条件下,进行-酸化预处理,酸化处理时间8小时,酸化后矿烘干后进行二级焙烧,一级焙烧温度控制560℃、二级焙烧控制620℃,焙烧后矿采用热水调浆,控制液固比3:1,硫酸调整矿浆PH=1-2,酸浸浸出时间2小时;氰化浸出提金试验控制液固比2:1,采用纯碱调整矿浆PH=9-10,氰化钠浓度控制0.25%~0.30%,氰化浸出时间36小时。酸化预处理硫酸用量对金浸出率的影响试验结果见表4,综合考虑生产成本等因素,确定酸化预处理硫酸用量50kg/t。

表4 酸化预处理硫酸用量对金浸出率的影响

(3)一级焙烧温度对金浸出率的影响。一级焙烧:含砷金精矿经过磨矿细度-0.038mm90%、硫酸用量50kg/t酸化处理8小时,样品烘干后,混匀,在马弗炉中进行二级焙烧,矿层厚度3cm,设定一级焙烧温度为变量、二级焙烧控制620℃,焙烧至无二氧化硫放出为止。

焙烧后矿采用热水调浆,控制液固比3:1,硫酸调整矿浆PH=1-2,酸浸浸出时间2小时;氰化浸出提金试验控制液固比2:1,采用纯碱调整矿浆PH=9-10,氰化钠浓度控制0.25%~0.30%,氰化浸出时间36小时。一级焙烧温度对金浸出率的影响试验结果见表5,综合考虑金浸出效果及生产控制等因素,确定一级焙烧温度为560℃。

表5 一级焙烧温度对金浸出率的影响

(4)二级焙烧温度对金浸出率的影响。一级焙烧:含砷金精矿经过磨矿细度-0.038mm90%、硫酸用量50kg/t酸化处理8小时,样品烘干后,混匀,在马弗炉中进行二级焙烧,矿层厚度3cm,设定一级焙烧温度为560℃、二级焙烧温度设定为变量,焙烧至无二氧化硫放出为止。焙烧后矿采用热水调浆,控制液固比3:1,硫酸调整矿浆PH=1-2,酸浸浸出时间2小时;氰化浸出提金试验控制液固比2:1,采用纯碱调整矿浆PH=9-10,氰化钠浓度控制0.25%~0.30%,氰化浸出时间36小时。由二级焙烧温度对金浸出率有明显影响:随金浸出率焙烧温度升高,金浸出率呈现升高趋势,当焙烧温度为620℃时,金浸出率升高至92.80%,而后随温度继续升高,金浸出率出现降低现象,出现烧结造成的二次包裹金,综合考虑确定二级焙烧温度为620℃。

(5)综合试验。根据上述最佳试验结果,采用磨矿、酸化预处理、二级焙烧、氰化提金工艺流程进行综合平行试验,试验结果见表6。可以看出,最佳条件下,金浸出率最高达到92.80%,浸出效果较好。

表6 综合试验结果

4 结论

对甘肃某含砷金精矿采用进行磨矿、酸化预处理、二级焙烧、氰化提金工艺,在磨矿细度-0.038mm为90%的条件下,硫酸用量50kg/t预处理、560℃、620℃温度条件下进行二级焙烧,焙砂氰化提金,金浸出率达到92.8%。

该方法可有效从该类型含砷金矿物中回收金,为两段焙烧生产企业有效处理含砷金精矿提供了借鉴,为实现含金资源综合回收开辟了新的途径,具有广泛的推广和实用价值。