带中心楔体的三通道驻涡燃烧室数值优化*

2020-09-01刘景源

姚 婷,刘景源

(南昌航空大学飞行器工程学院, 南昌 330063)

0 引言

由于驻涡燃烧室(TVC)能够高效地进行燃烧组织,可进行分区燃烧,具有较强的燃烧稳定性、较高的燃烧效率和较低的NOx排放量,并且结构简单、重量轻,已经成为燃烧室研究的热点[1-3]。目前能够产生驻涡的燃烧室结构有3种,一种是利用燃烧室壁面的凹腔结构形成驻涡[4],另一种是燃烧室内置的钝体结构产生驻涡[5],最后一种就是上述两种结构的组合[6]。

对壁面凹腔驻涡燃烧室,文献[7]的实验结果表明,受凹腔前后壁面的遮挡,即使主流来流流速高达150 m/s,TVC仍可正常运行。文献[8-10]的研究表明,壁面凹腔驻涡燃烧室具有较大的吹熄极限。Agarwal等[11]利用导流片将部分主流引入凹腔提高TVC的燃烧效率。Haynes等[12]研究了预混条件下壁面凹腔TVC污染物排放情况,发现与常规燃烧室相比,TVC的NOx排放降低了近60%;Armstrong等[13]将TVC应用到微型燃烧室中,发现加入TVC后的燃烧室出口NOx比原燃烧室要小,污染物排放最多降低了近30%。

对钝体结构驻涡燃烧室,孙海俊等[14]对后钝体开口与否分别进行了燃烧模拟,发现后钝体开口时凹腔温度高,驻涡稳定性好,但燃烧效率不高;王志凯等[15]将导流片应用到钝体结构TVC中,数值计算发现导流片能够在不引入射流的前提下在凹腔内能够形成双涡结构的同时提高了燃烧效率,降低了NOx排放。

为了提高燃烧效率,无论是壁面凹腔或钝体结构TVC,均需采用结构改进等形式[11, 15-16],提高主流与高温燃气间的掺混。对壁面凹腔与钝体结构相结合的TVC,文献[17]仅把主流双通道进气结构改进为三通道进气,利用中间通道来流将原先大尺度的中间回流区一分为二,避免了局部高温的存在,降低了NOx的生成。实验表明,三通道进气比双通道进气燃烧室的NOx排放含量显著降低。但该文献仅对壁面凹腔与钝体结构相结合的非预混TVC进行了研究,未对三通道进气在钝体结构TVC上的应用进行系统的探索研究。在此基础上,文中提出一种带中间楔体的三通道进气TVC,应用正交试验设计等优化方法,研究了TVC几何结构参数对燃烧室性能的影响,从而得到适用于钝体结构的TVC最优结构参数,为工程应用提供参考。

1 数值模拟模型及研究方案

1.1 几何模型及结构参数

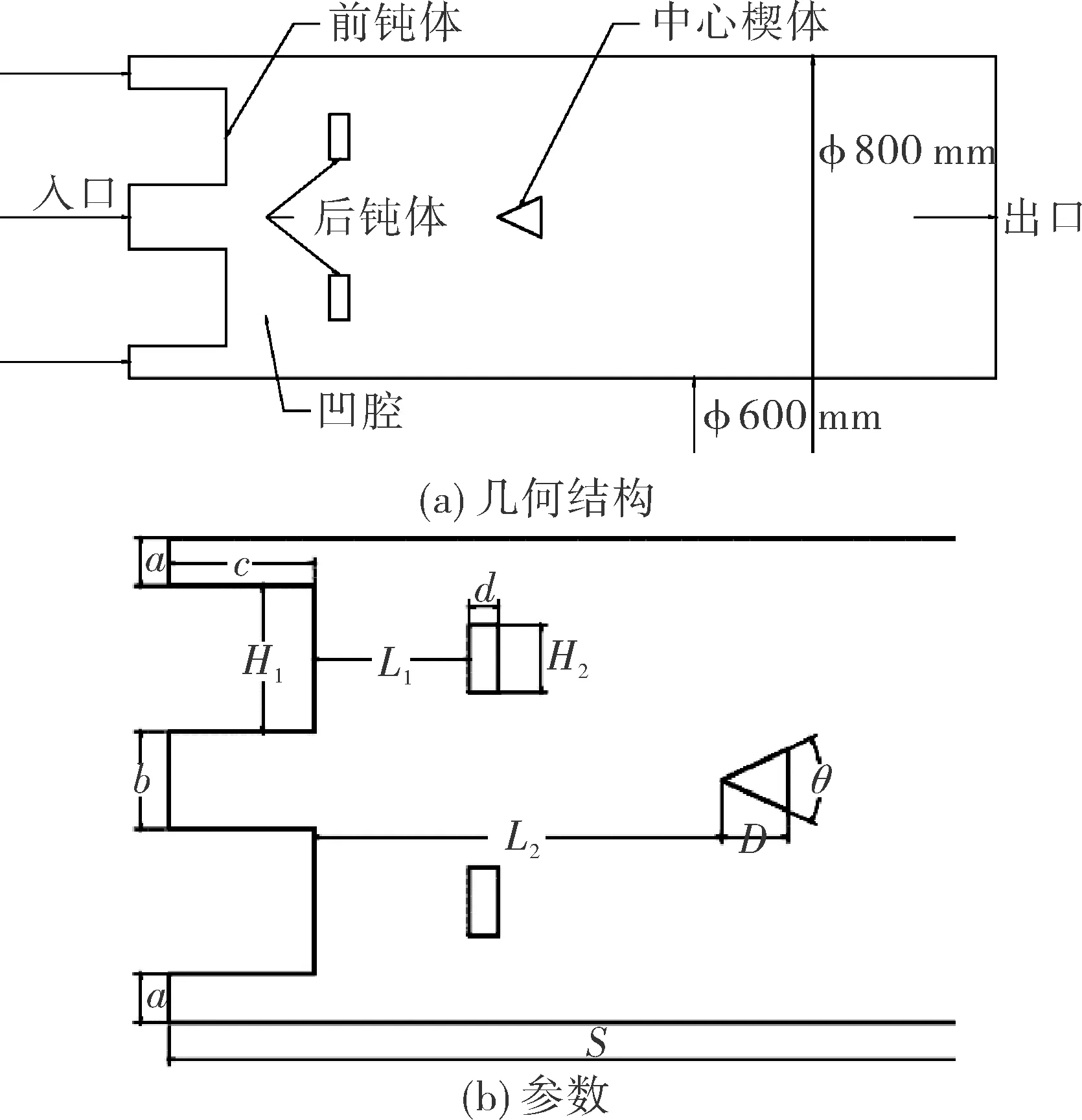

带中心楔体的三通道进气结构驻涡燃烧室几何结构及参数如图1所示。其中,燃烧室内外径分别为600 mm、800 mm,长度S=400 mm;上下两进气通道径向高度均为a=10 mm,中间通道高度b=20 mm,前后两对钝体均关于中心通道对称,前钝体轴向长度c=40 mm,径向高度H1=30 mm,后钝体厚度d=10 mm。选楔体的角度θ,长度D,楔体距离前钝体的距离L2以及后钝体高度H2,后钝体距离前钝体的距离L15个几何参数为研究对象。

图1 带中心楔体的三通道进气TVC几何结构及参数

1.2 边界条件及网格无关性分析

数值模拟方法见文献[15]。其中化学当量比取为0.6。燃烧室进口采用的边界条件为速度60 m/s、温度300 K;燃烧室出口取为2个大气压强。

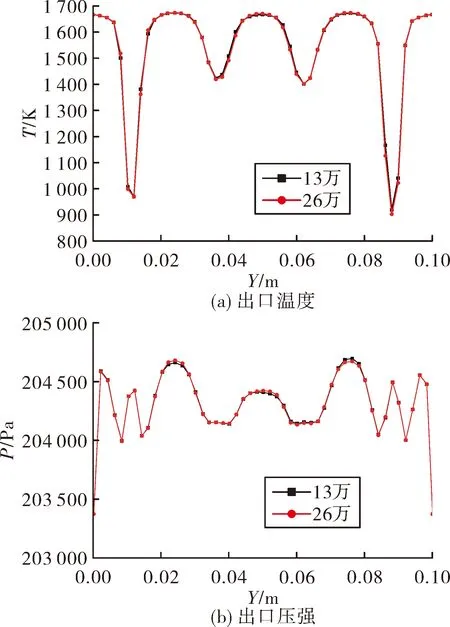

为验证对带中心楔体的三通道驻涡燃烧室网格划分的合理性,图2(a)、图2(b)分别给出了网格数为13万及26万下燃烧室出口的径向温度分布以及径向压强分布(由于燃烧室的轴对称性,数值模拟取轴对称形式的几何结构及数值方法)。从图中可见,网格点数为13万即满足文中数值模拟的要求。

图2 13万及26万网格燃烧室出口温度及压强对比

2 TVC正交试验设计

根据正交试验设计方法,以燃烧效率和总压损失系数作为燃烧室性能评价指标,研究楔体角度θ,楔体长度D,楔体距离前钝体的距离L2以及后钝体高度H2,后钝体距离前钝体的距离L15个因素(见图1)对TVC性能的影响。中心楔体通过分流将中间通道的低温未燃混气与后钝体后方高温区掺混,以达到提高燃烧效率的目的,因此L2不宜太大;但L2过小,对后钝体后方的涡结构产生剧烈干扰,不利于燃烧室稳定燃烧,由此L2/H1取2~4。楔体角度θ小于10°时,分流作用较弱,燃烧效率很低;楔体角度θ大于80°时,楔体附近流线弯曲变大,低速区增大,总压损失较大,由此θ取10°~80°。楔体长度D太小无法实现稳定火焰及分流,D太大会挤压后钝体附近流线及涡结构并造成较大的损失,由此D/S取0.5%~3.5%。后钝体主要是为了稳定驻涡及降低损失,其高度过小或过大均达不到目的,因此H2/H1取0.4~0.9。凹腔宽度过大,低速区增大,湍动能增大,总压损失较大;凹腔宽度太小,与主流作用减弱,燃烧效率降低,由此L1/H1取0.4~2。

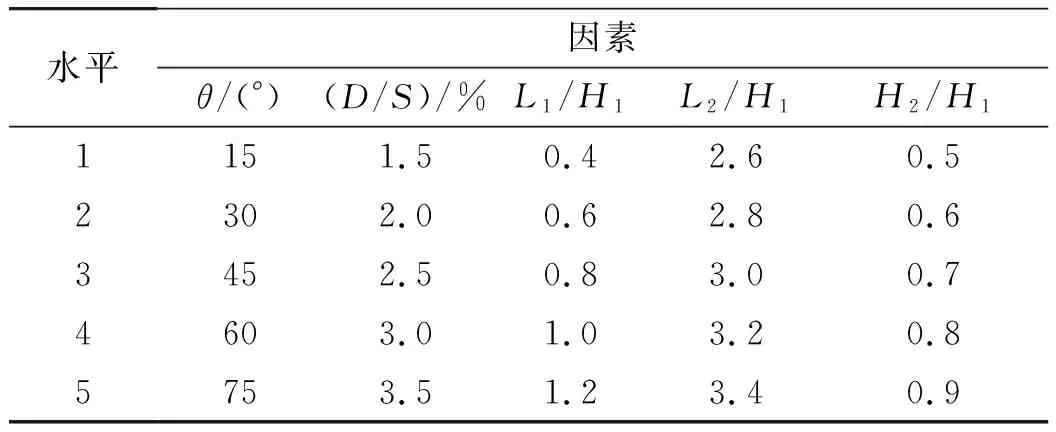

综合考虑燃烧室的结构尺寸,各因素选取5个水平。正交试验的结果如表1所示。

为了能够更好地分析矩形开口谐振环的共振特性,从LC谐振电路的角度进行分析。开口环的基本共振模式可以等效为独立LC共振器的集合响应,共振频率公式[13-17]为:

表1 TVC正交试验设计的因素及水平

3 正交试验设计数值模拟结果及分析

3.1 试验结果

表2 TVC正交试验设计的数值模拟结果

3.2 极差分析

对燃烧室性能指标η及σ的极差分析如表3所示。其中,kj表示j水平所对应的所有试验的平均值;极差R表示某因素所有水平对应的最大值与最小值之差。

表3 TVC燃烧效率及总压损失的极差

从表3可见,以燃烧效率η作为评价指标,影响η的主要因素为θ及H2/H1;D/S及L2/H1则对η的影响较小,而L1/H1的影响最小。以总压损失系数σ作为评价指标,影响σ的主要因素为L2/H1和θ,其次为D/S、L1/H1,影响最小的为L2/H1。对比两个不同评价指标可得,楔体角度θ以及后钝体高度H2/H1始终是主要影响因素,总压损失系数的最次要影响因素是楔体距离前钝体的距离L2/H1。

燃烧效率及总压损失系数的极差随不同影响因素的水平变化如图3所示。从图3(a)可见楔体角度θ,后钝体高度H2/H1的极差随不同水平变化较大,其他几个因素的变化相对较小,表明θ、H2/H1的变化对η的影响很大。楔体起着分流和稳定火焰的作用,θ的变化影响燃烧室内热质的交换,较大的角度有利于中间通道来流与后钝体尾部驻涡区的掺混,最大程度完成燃料化学能向热能的转化;H2/H1影响其尾部驻涡区的大小,其高度的增加有利于驻涡区与主流区的掺混,从而提高燃烧效率。从图3(b)可见后H2/H1及θ的极差随不同水平的变化较大,即H2/H1、θ是σ的主要影响因素,H2/H1的增加对其尾部驻涡区大小影响显著,低速区的增大使得σ上升明显,另外受楔体的影响,后钝体尾部的流线随其高度增加挤压剧烈,σ增加较多;θ的增大使得楔体附近流线弯曲明显,因此σ升高。

图3 燃烧效率及总压损失系数的极差-水平变化图

综上,根据正交试验设计的理论可得,最优燃烧效率的组合是θ=75°、D/S=3.5%、L1/H1=1、L2/H1=2.8、H2/H1=0.9;最优总压损失系数组合为θ=15°、D/S=2.0%、L1/H1=0.4、L2/H1=3.0、H2/H1=0.7。

3.3 方差分析

上述的极差分析无法对正交试验设计的因素进行定量分析,而方差分析法与F分布相结合,可以对试验因素的显著性水平进行定量分析。

表4 燃烧效率的方差分析表

对表4各因素进行显著性水平分析,得到影响燃烧效率的显著性程度,如表5所示。

表5 各因素影响燃烧效率的显著性程度

表5表明了θ是影响燃烧效率的主要因素,H2/H1对燃烧效率也有影响,但是影响有限;其余3个因素对燃烧效率影响较小。燃烧效率的显著性分析与方差分析结果一致。

总压损失系数的方差分析如表6所示。由该表可知,H2/H1对总压损失系数的贡献率最大,占53.58%;同时,θ也是σ的主要影响因素。这与极差分析法得到的结果一致。但D/S的贡献率为3.07%,L2/H1的贡献率为7.46%,这与之前极差分析的结果相悖。可能的原因是考虑到极差分析法未能完全利用所有数据信息。因此以σ为考量指标的主次因素排序为H2/H1、θ、L2/H1、L1/H1、D/S。

表6 总压损失系数的方差分析表

基于上述分析及表6,可得影响σ的显著性程度,如表7所示。后钝体高度以及楔体角度是影响总压损失系数的主要因素,而其他3个因素对总压损失系数的影响不大。

表7 各因素影响总压损失系数的显著性程度

4 最优组合结果

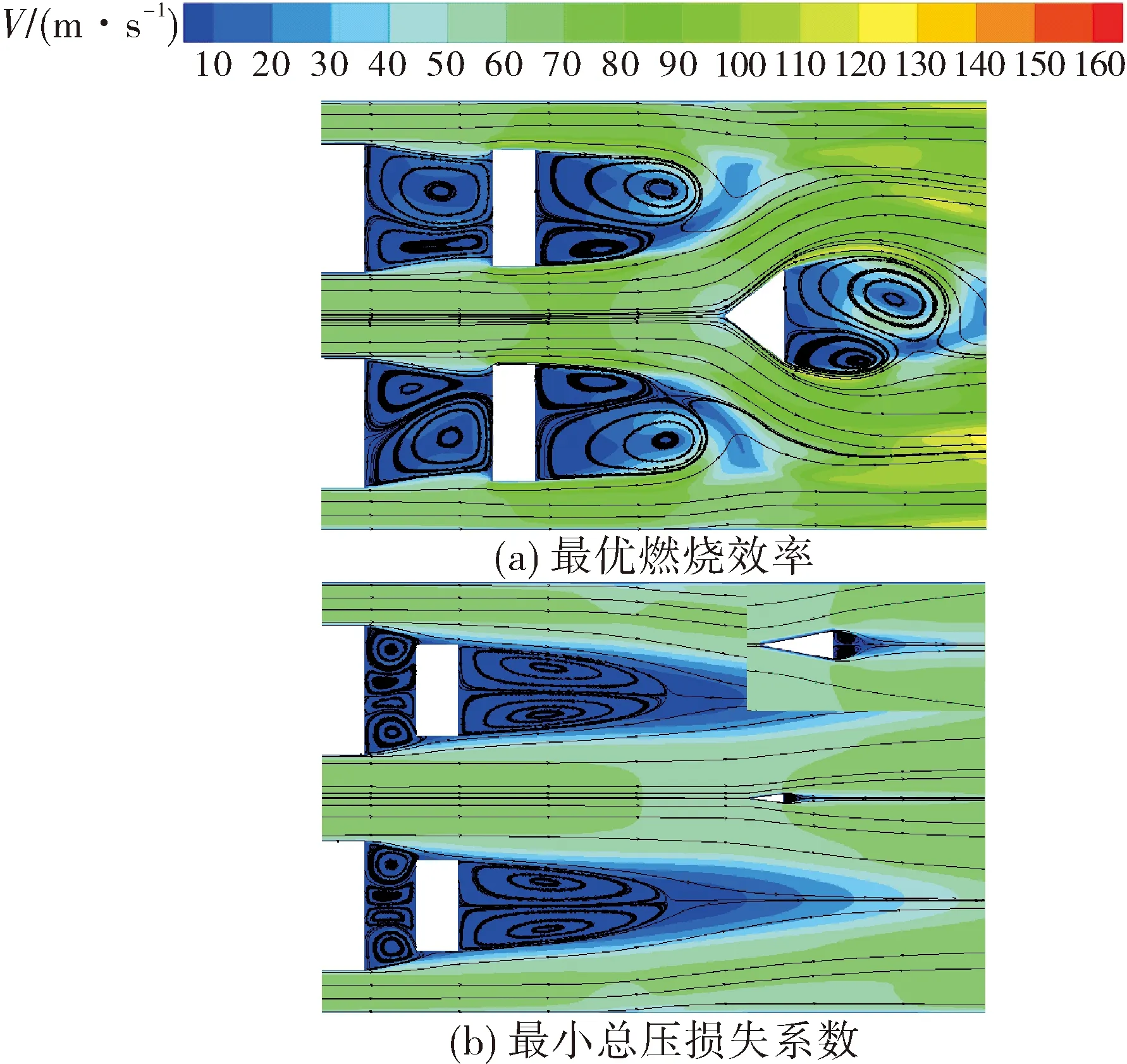

本章对第3章给出的燃烧效率η最优组合进行验证及结果分析。根据第3章,最优燃烧效率的组合为θ=75°、D/S=3.5%、L1/H1=1、L2/H1=2.8、H2/H1=0.9。而总压损失系数σ最小的组合由于燃烧效率太低,此处只用来进行对比分析。数值结果表明,燃烧效率最优组合的η为98.75%,此时σ为1.58%。

图4(a)、图4(b)分别给出了燃烧效率最大和总压损失系数最小时最优几何参数的流场结构及速度云图。从图4(a)可见,前后钝体以及楔体均可形成稳定的两对驻涡,并且均为一个涡发展起来,而另外一个涡被挤压。图4(b)的前后钝体之间形成双涡对结构,后钝体以及楔体后方的驻涡呈扁圆形且对称性较好,流线指向涡核,驻涡稳定。图4(a)右侧区域速度较高,这是因为经过燃烧加热,该区域温度升高导致气体的密度减小,根据质量守恒则速度增加。图4(a)凹腔内靠近中间流道的两个涡较小,这是因为中间流道突扩比小于上下两侧流道,导致速度降低、压强增加,从而靠近中间流道的涡被挤压。凹腔长度越大,挤压效果越明显。

图4 最优几何参数的流场结构及速度云图

对比图4(a)与图4(b)可得,楔体角度变大,图4(a)后钝体后方靠近中间通道的上下两个涡被挤压,流线弯曲、涡核形状发生变化;与图4(b)相比,图4(a)的流道变窄,但流量一定,所以速度增大。图4(a)与图4(b)的对比可见,由于楔体角度的增大,图4(a)楔体后方涡变大。这一方面使分流能力增强,则燃烧效率提高;但也致使流线弯曲程度增大,低速区及旋涡的能量耗散变大,造成总压损失增加。

另外,由图4(b)可见,其凹腔内形成双涡对。这是因为前后钝体距离太近,后钝体高度小,驻涡腔长宽比很小,凹腔与外界流场能量交换很小,涡与壁面充分接触,受壁面约束及粘性力的共同影响,形成双涡对。由于靠近上侧流体速度略大、楔体特征长度尺度变大,导致局部雷诺数增大,惯性力远大于粘性力,两个涡非对称地发展起来,如图4(a)所示。涡的非对称性在一定程度上有助于增强主流与旋涡区的掺混,从而能提高燃烧效率。

综上,由于前后钝体涡的结构不同导致了低速点火区与主流作用的不同,特别是楔体的分流及其后部的旋涡与主流的相互作用,使得燃烧效率增大。

5 结论

1)对燃烧效率影响由大到小的因素依次为θ、H2/H1、L2/H1、D/S、L1/H1。其中θ占71.76%,H2/H1占20.13%,其他因素影响较小;对总压损失系数影响由大到小的因素依次是:H2/H1、θ、L2/H1、L1/H1、D/S,其中H2/H1占53.58%,θ占31.56%,而其他因素影响较小。

2)当θ=75°、D/S=3.5%、L1/H1=1、L2/H1=2.8、H2/H1=0.9时,燃烧效率达到最大值98.75%,此时的总压损失系数为1.58%。

3)以提高燃烧效率为目的,可主要研究θ;以减小总压损失为目的,则主要分析H2/H1。