异形B4C/Al复合靶板抗侵彻数值模拟分析*

2020-09-01石益建杜忠华高光发

石益建,杜忠华,高光发,付 杰,王 全

(南京理工大学机械工程学院, 南京 210094)

0 引言

B4C陶瓷金属基复合材料是一种具有高硬度、高模量、大比重以及韧性好的材料。高性能B4C/Al复合材料广泛运用于航空航天、军事以及防护领域[1],尤其在武装直升机防护领域有着极其重要的应用前景 。

穿甲侵彻过程涉及材料的塑性变形、应力波的相互作用及高应变率效应[2]等。弹丸撞击陶瓷金属靶板初期,弹与靶之间作用巨大的冲击应力,使弹、陶瓷材料发生严重的塑性变形和破坏。弹头形状是影响弹丸穿甲性能的重要因素[3]。在陶瓷迎弹表面制成条纹状,加剧弹丸头部形状改变,提高B4C/Al复合靶板防护性能。文中利用LS-DYNA动力学对12.7 mm弹丸侵彻B4C/Al复合靶板过程进行数值模拟,对比4种B4C/Al复合靶板防护性能。研究异形B4C/Al复合靶板防护性能,为后续实验研究提供参照。

1 B4C/Al复合靶板侵彻数值建模

1.1 弹丸与复合靶板模型

12.7 mm弹丸结构[4]如图1所示,弹芯直径10.8 mm,弹头长18 mm,卵形半径32.7 mm,弹芯长度52 mm ,材料T12A钢。

图1 弹丸几何模型

建立如图2仿真模型,其中图2(a)为平板B4C/Al复合靶板,陶瓷板厚9 mm;图2(b)为异形B4C/Al复合靶板,陶瓷板迎弹面为边长5.66 mm等腰直角三角形长条;图2(c)为异形B4C/Al复合靶板,陶瓷板迎弹面为半径R4mm半圆柱长条;图2(d)为异形B4C/Al复合靶板,陶瓷板迎弹面为半径R3mm半圆柱长条。陶瓷板等效厚均为9 mm,铝合金板厚度均为5.66 mm,面板尺寸为50 mm×50 mm。陶瓷金属靶体四周边界添加反射边界条件。

图2 弹丸与陶瓷金属靶有限元模型

1.2 弹丸与复合靶板材料模型

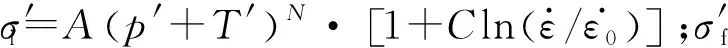

目前,Johnson-HolmquistⅡ(JH-2)模型[5]是应用最广泛的陶瓷材料本构模型,其表达式为:

σ′=(1-D)σ′i+Dσ′f

(1)

(2)

(3)

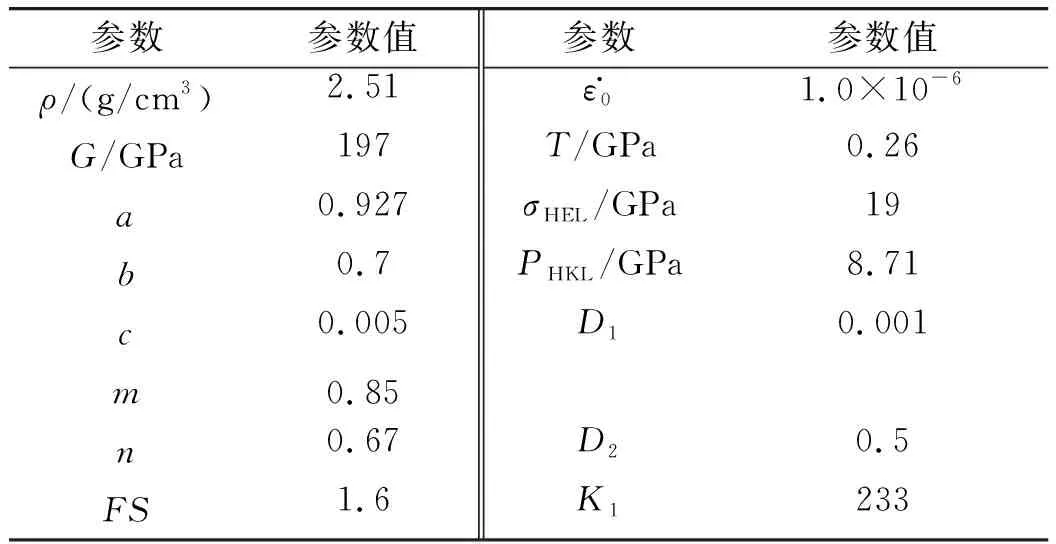

数值仿真引用文献[6]B4C陶瓷的JH-2材料参数。

表1 B4C陶瓷JH-2材料参数

在弹丸对靶板高速侵彻过程中,弹、靶相互作用出现严重的应变率硬化效应和温度软化效应,伴随着塑性大变形流动和断裂现象。文中弹丸和铝合金材料模型采用Johnson-Cook模型[7]来描述金属在高温、高应变率情况下变形失效行为,其流动应力如下:

(4)

单元失效准则采用Johnson-Cook中自带的累积损伤失效准则,即材料的等效塑性应变增量累积到失效临界值时(∑Δε=εf),认为材料发生断裂失效即相对应的材料单元被删除,εf表示为:

(5)

弹丸材料为T12A钢,金属背板材料为105铝。表2为所用材料的Johnson-Cook模型参数。

表2 T12A钢和105铝的Johnson-Cook模型参数

2 仿真结果与分析

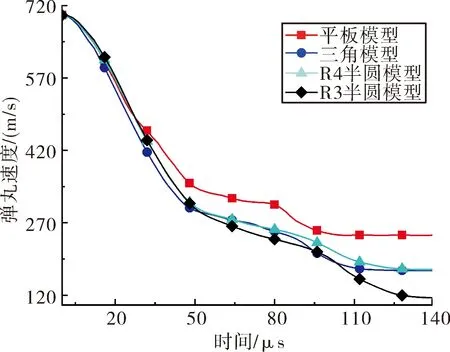

2.1 弹丸侵彻4种模型的剩余速度

弹丸以600 m/s速度侵彻,弹丸速度变化如图3所示,在30 μs后弹丸速度开始出现差异。弹丸穿过平板模型B4C/Al复合靶剩余速度为71.01 m/s,而异形模型均未被穿透。说明异形B4C/Al复合靶板抗弹性能优于平板模型B4C/Al复合靶板。

图3 在600 m/s弹丸侵彻过程速度变化

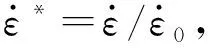

弹丸以700 m/s速度侵彻,弹丸速度变化如图4所示,侵彻平板模型弹丸的剩余速度为244.13 m/s,侵彻三角形模型弹丸剩余速度为171.56 m/s,侵彻R4半圆模型弹丸剩余速度为173.15 m/s, 侵彻R3半圆模型的弹丸剩余速度为113.07 m/s。异形B4C/Al复合靶板抗弹性能优于平板模型B4C/Al复合靶板,且R3半圆模型防护性能最好。

图4 在700 m/s弹丸侵彻过程速度变化

弹丸速度以800 m/s速度侵切,弹丸速度变化如图5所示,与以上两种情况有较大差异。在20 μs前,侵彻平板模型的弹丸速度低于其他模型。在20 μs后,侵彻平板模型的弹丸速度高于其他模型。在75 μs时,侵彻平板模型的弹丸速度突然下降。最终,平板模型弹丸剩余速度为355.12 m/s,三角形模型弹丸剩余速度为336.96 m/s,R4半圆模型弹丸剩余速度为364.54 m/s, R3半圆模型弹丸剩余速度为348.03 m/s。三角模型B4C/Al复合靶板比平板B4C/Al复合靶板有更好的防护性能。

图5 在800 m/s弹丸侵彻过程速度变化

2.2 弹丸侵彻4种模型的受力分析

弹丸以600 m/s速度侵彻,加速度变化如图6所示,弹丸侵彻平板模型在20 μs时刻加速度最大。此阶段弹丸并没有侵入陶瓷内,如图7所示,被称为“停留”现象。背板弯曲变形并未如文献[8]中介绍,铝背板受到破裂锥面内陶瓷材料压缩。在陶瓷锥还未形成时,铝背板已由陶瓷自身微小变形挤压造成弯曲变形。

图6 在600 m/s弹丸侵彻过程中加速度变化

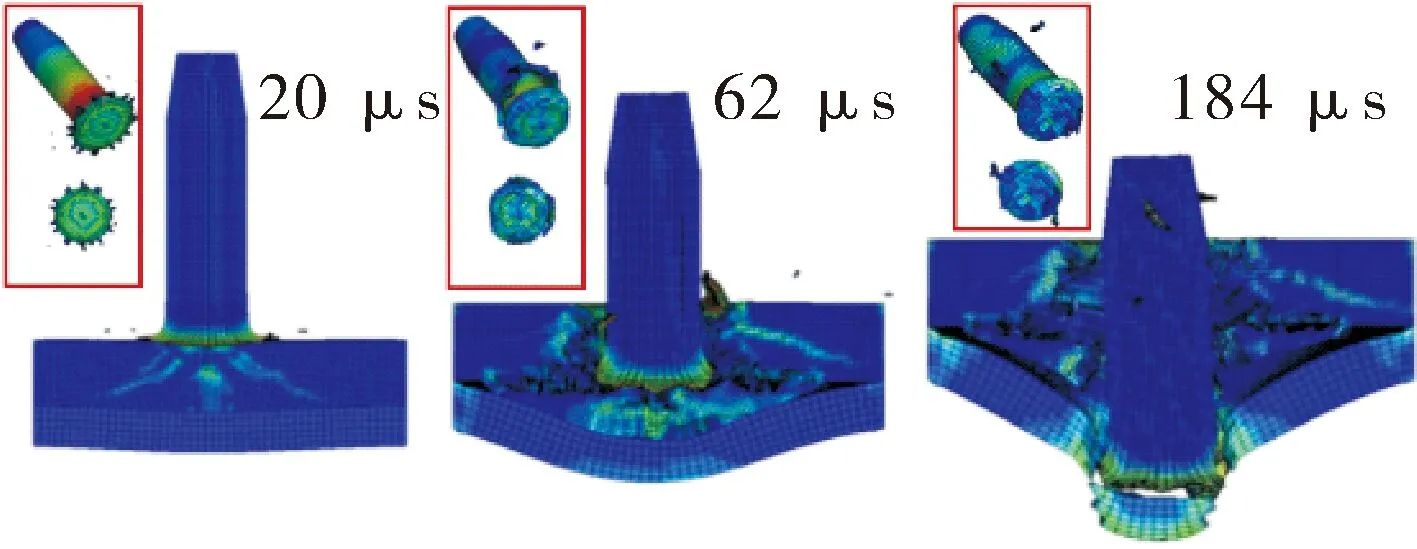

图7 在600 m/s侵彻平板模型等效塑性应变

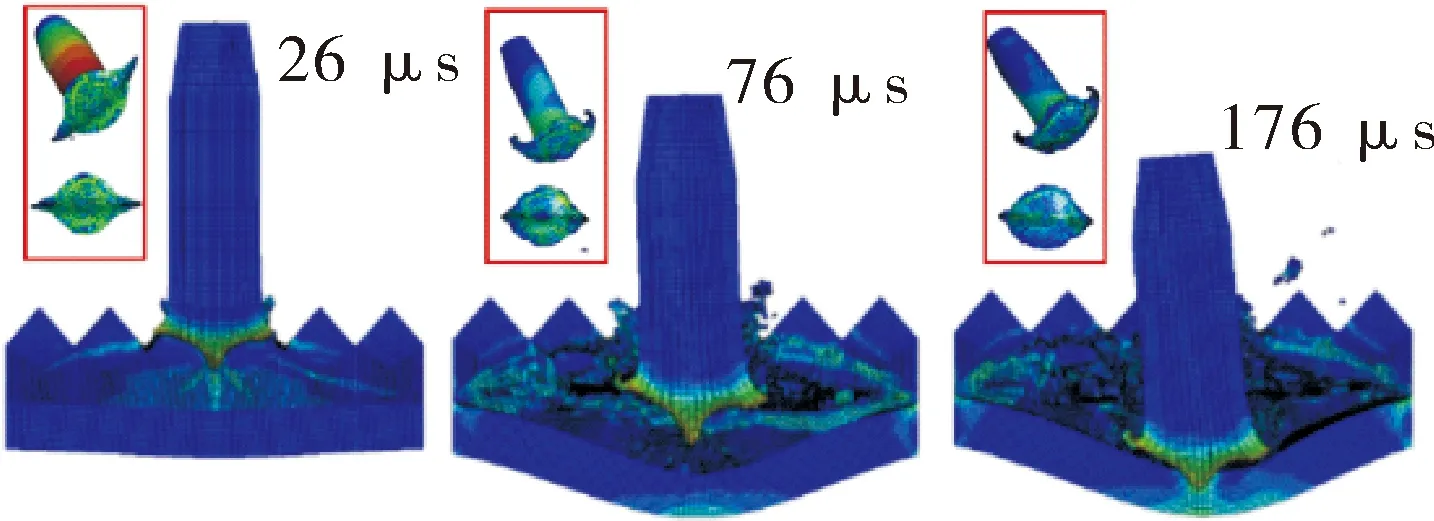

图8 在600 m/s侵彻三角模型等效塑性应变

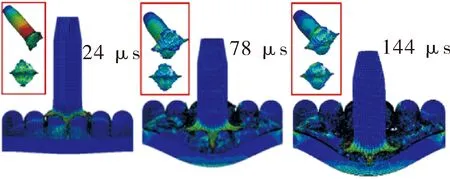

图9 在600 m/s侵彻R4模型等效塑性应变

在陶瓷锥形成阶段(20~62 μs),陶瓷在背板弯曲变形处承受受拉应力,进而形成轴向裂纹。裂纹沿着陶瓷厚度和陶瓷与背板接触面环形传播,并最终在62 μs碎裂成陶瓷锥形。弹丸受的阻力也随着裂纹传播逐渐减小,与图6平板模型弹丸加速度逐渐减小相吻合。

接着弹丸侵彻撕裂下来的陶瓷碎片。此刻弹丸可被视为刚体,穿透这区域,与图6中弹丸加速度在62~106 μs阶段加速度较小相吻合。整个过程铝背板发生弯曲变形和塑性硬化,直到184 μs弹丸剪切冲塞破坏。

弹丸侵彻其他3种B4C/Al复合靶板时,在20~50 μs阶段可以看出,弹丸侵彻异形陶瓷模型的最大加速度均比平板模型大,且弹丸侵彻平板模型的加速度衰减最快。从图7~图10中弹头形状变形比较看出,异形陶瓷使弹丸产生比平板模型更严重塑性变形,与上述描述弹丸加速度变化趋势一致。

图10 在600 m /s侵彻R3模型等效塑性应变

根据空腔膨胀理论[9-10],弹丸在侵彻过程中弹头上的阻力包含两部分:强度效应与惯性效应,确定破坏区域弹丸径向应力为:

(6)

弹丸侵彻陶瓷塑性变形区域,任意单元体3个主应力所引起的弹性畸变能达到一定值,则单元体发生塑性变形,其公式:

(σ1-σ2)2+(σ2-σ3)2+(σ3-σ1)2=2Y2

(7)

式中:σ1~σ3为3个主应力;Y为弹丸变形抗力。

弹丸侵彻异形陶瓷靶板如图2所示,弹丸两侧受到陶瓷条纹轮廓作用在弹丸上的变形力。而陶瓷另外两侧无约束,其变形力为0。弹丸与靶相互作用过程中,弹丸往两侧空隙处塑性流动形成如图8~图10中弹头形状。

但是当弹丸穿过陶瓷层后,由于异形陶瓷使弹丸变得更尖锐,相比侵彻平板模型弹丸形状为圆形更容易侵彻。图11中70~110 μs和图12中65~90 μs弹丸侵彻平板模型的加速度均大于异形模型。

在图6中20~50 μs段,弹丸的加速度曲线上出现波动(弹丸加速度突然减小),这种波动在图11~图12中更加剧烈。弹丸速度越大,弹丸撞击靶板惯性效应越强。在仿真过程中弹头和靶之间单元体的应力(或应变)超过程序设定的失效应力(或应变)时,单元网格消失,弹丸与靶板之间阻力瞬间减小,在加速度曲线上出现小波动。

图11 在700 m/s弹丸侵彻过程中加速度变化

图12 在800 m/s弹丸侵彻过程中加速度变化

3 结论

1)建立了12.7 mm弹丸侵彻异形陶瓷的三维数值模型。模拟结果表明,弹丸侵彻陶瓷金属靶板与参考文献[11]中实际情况相吻合,能够模拟出侵彻过程中弹、陶瓷和背板相互作用的塑性变形、陶瓷碎裂及侵蚀特性。

2)弹丸侵彻异形B4C/Al复合靶板与平板B4C/Al复合靶板过程中,异形陶瓷靶板更易使弹丸变形。弹丸发生严重塑性变形,弹丸承受更大阻力。弹丸以600 m/s速度侵彻时,弹丸均穿透异形 B4C/Al复合靶板,而侵彻平板B4C/Al复合靶板弹丸剩余速度为71.01 m/s;弹丸以700 m/s速度侵彻时,异形陶瓷靶板抗弹性能比平板陶瓷靶板提高29%~58%;弹丸以800 m/s速度侵彻时,迎弹面为三角形的异形 B4C/Al复合靶板有较好的抗弹性能。

3)弹丸在不同速度下侵彻4种模型表现出的不同抗弹效果,异形陶瓷迎弹面波纹形状对抗弹性能有着重要影响。迎弹面R3半圆B4C/Al复合靶板比迎弹面R4半圆B4C/Al复合靶板更好的抗弹性能,从图9~图10可知,两半圆之间的空间大,弹丸塑性变形尖刺越大。比较三者异形陶瓷结构,三角形状具有更好抗弹性,三角尺寸参数需要进一步优化。异形陶瓷结构有助于从结构上提高防护结构的抗弹性能。