矿用液压支架掩护梁结构强度优化的研究

2020-08-28孙婉婷郑典亮

孙婉婷,郑典亮

(吉林化工学院 航空工程学院,吉林 吉林 132022)

液压支架在煤矿开采中经常受到撞击、高强度压力等长时间外界载荷作用,从而导致其结构严重变形、断裂等故障.其中,由于受到顶梁偏载和扭转的作用,掩护梁的结构变形、断裂失效等故障最为严重,这也是导致液压支架发生故障的重要因素之一.因此对掩护梁的结构进行优化,是液压支架整体优化的重点工作之一[1-5].从目前研究看来液压支架的优化不能单纯从增加支撑钢板厚度和材料强度入手,还要考虑价格、运输、生产效率等实际问题,应从改变设计结构入手,向轻量化和高强度方向发展.在满足国家标准的基础上,降低生产成本和运输成本,使得产品具备更高的竞争力[6].本文希望通过对液压支架掩护梁的结构优化设计完成液压支架的薄弱部位的强化结构和降低总体重量的优化目标.

1 液压支架掩护梁三维立体建模和有限元模型的建立

1.1 三维几何建模及网格划分

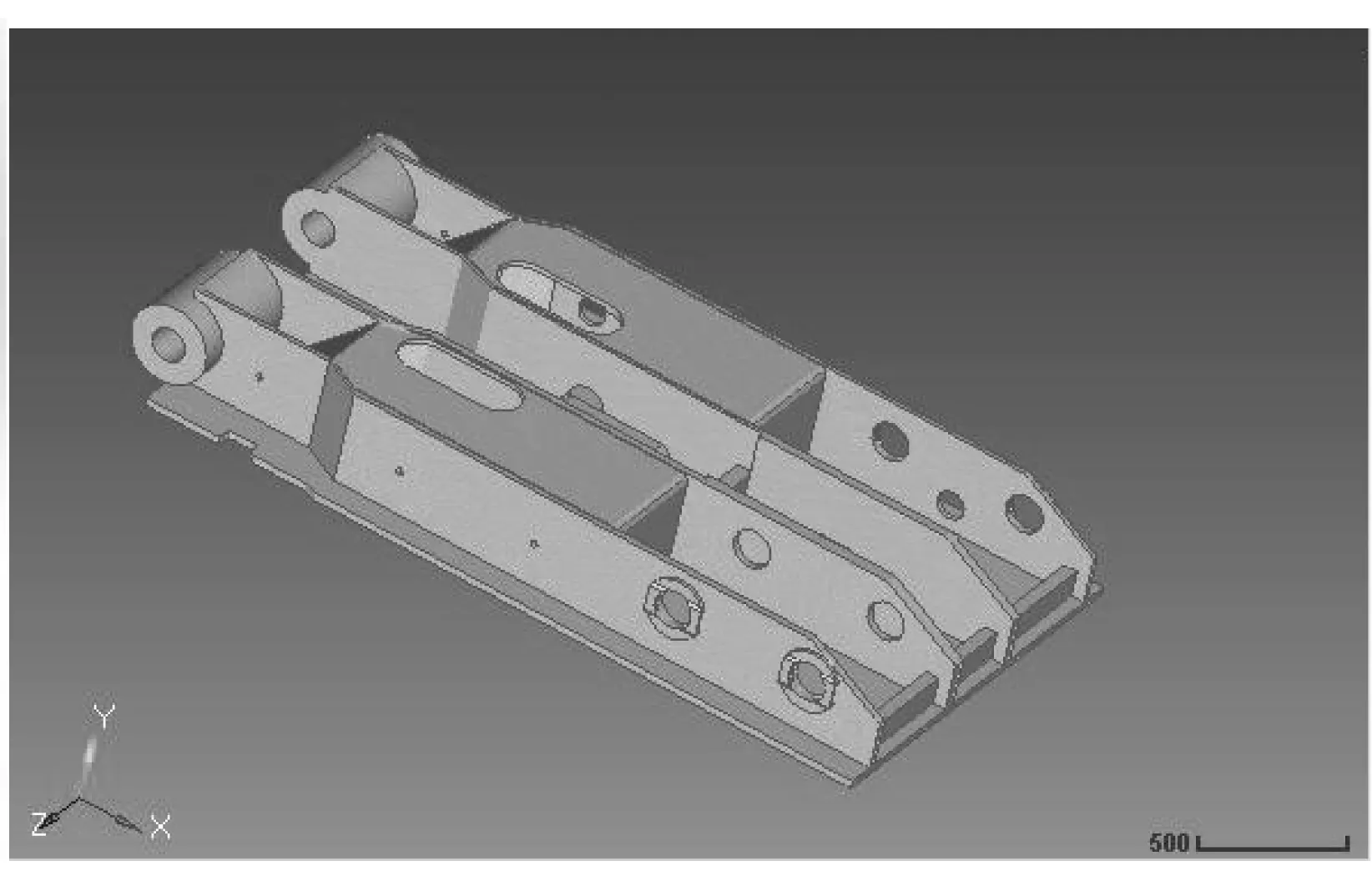

运用SolidWorks软件对液压支架的顶梁、掩护梁、立柱、底座等各部分进行了建模和整体装配(见图1).通过对液压支架各种工况下载荷分析得出在液压支架工作过程中掩护梁受力最高,特别是在扭转工况下破坏最为严重[7-8].本文利用HyperMesh对液压支架的掩护梁进行二阶四面体单元网格划分(见图2),设置网格尺寸为20 mm,为了保证网格质量,对模型进行了简化,主要是去掉对受力影响不大的圆角和倒角.

图1 液压支架三维模型

图2 掩护梁网格划分

1.2 扭转工况下掩护梁边界条件及载荷施加

模型采用液压支架常用材料Q690,设置材料弹性模量为200 GPa,泊松比为0.2,密度为ρ=7 850 kg/m3.忽略焊接处材料的不同,把掩护梁看成同材料整体建模,对掩护梁和顶梁及掩护梁和连接处进行了节点位移约束,根据《MT312-2000液压支架通用技术条件》对液压支架掩护架扭转工况下收偏载和进行受力分析,建立受力模型.通过建立液压支架空间受力分析模型分离得出掩护架受力,分别对前连杆与掩护梁连接处两参考点施加7 900 kN和1 090 kN的集中载荷.

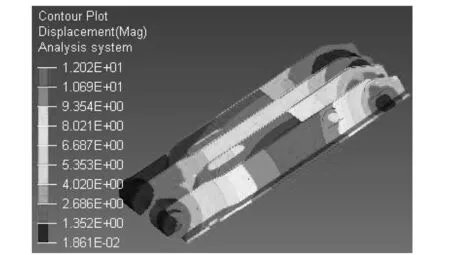

1.3 优化前计算结果分析

如图3为优化前模型掩护梁Miss应力云图,图4为优化前掩护梁位移云图.利用Hyper Mesh软件运算得出掩护梁的最大等效应力值为1 774 MPa,超出材料强度范围,应力集中主要出现在左侧肋板圆孔前端,最大位移为12.02 mm,在掩护梁左侧中部会出现震动,因此应对此部分结构进行强化设计.优化前掩护梁模型的重量为2.87 t.

图3 掩护梁Mises应力云图

图4 掩护梁位移云图

2 结构优化方案的建立和结果分析

2.1 优化方案的建立

利用Hyper Mesh软件的拓扑优化功能对掩护梁有限元静力学分析模型进行运算,根据模型分析结果和应力分布特点,初步制定了优化调整方案.为了增加应力集中处的结构强度,适当增加加强筋板,并根据仿真结果调整加强筋板支撑位置和筋板厚度.同时减少底板等其它应力分布较小的部位的板筋厚度,以减轻掩护梁总体重量,完成轻量化设计.掩护梁初步优化方案结构图见图5,基于以上为扭转工况下掩护梁结构优化的初步思路,为后续仿真优化模型奠定基础[9-13].

图5 优化方案结构图

2.2 优化模型的建立及结果分析

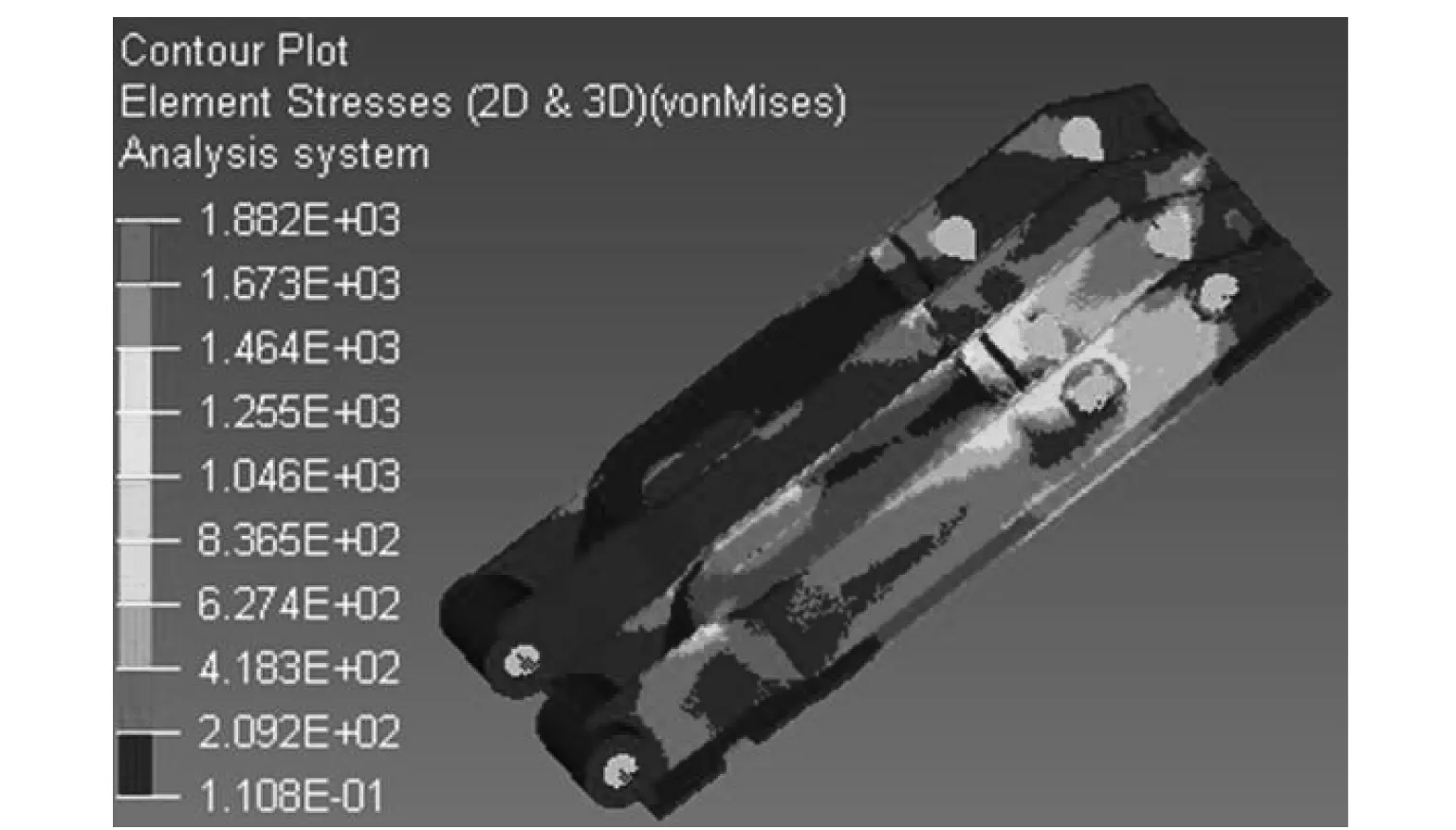

根据上述分析结果,得出掩护梁扭转情况下的初步结构优化方案.依据对掩护梁应力应变较大的部位进行强化结构,同时使总体重量轻量化的原则,根据拓扑分析结果,在后连杆连接处增加加强肋板,对部分筋板进行钢板厚度调整.对液压支架掩护梁结构优化模型进行参数化优化建模,主要包括对优化模型进行材料属性、网格划分、边界条件、载荷定义等有限元前处理,设置条件与优化前掩护梁模型工况一致.经过对优化方案结构参数的不断调整和计算分析,得出如图6所示的四个优化方案的分析结果.

从图6中的四个优化方案的最大位移结果可以看出.通过优化处理后方案四(图6(d))的掩护梁在扭转工况下受到优化前相同载荷时,其最大应力分别可由1 774 MPa降到1 340 MPa,降低了434 MPa,占初始最大应力的24.46%,结构强度明显提高.通过拓扑优化分析,适当降低应力分布少的部位的钢板厚度,利用Hyper Mesh软件重量测量工具得出每个优化模型的重量,如表1分别列出了4个优化方案的最大应力、最大位移和重量数据.

(a)方案一应力分布图

(b)方案二应力分布云图

(c)方案三应力分布图

(d)方案四应力分布云图图6 优化方案应力分析结果

表1 优化方案结果分析对比

从表1结果可以看出,优化方案三和优化方案四的掩护梁在受扭转载荷工况下的最大应力降低比较明显,优化方案一和优化方案四的最大位移有所降低,优化方案二、方案三和方案四的重量下降较多,综合以上三项分析结果方案四总体优化效果最理想,最大应力降到了初始模型的75.54%,掩护梁整个重量可以降到2.676 t,优化后质量减小194 kg,位移变形也有所降低.本次优化在加强扭转工况下掩护梁的结构强度的同时降低了掩护梁整体重量.

3 结 论

通过分析液压支架空间力学模型,对液压支架的掩护梁在扭转工况下进行了模拟分析和结构优化,在拓扑优化分析的基础上增加筋板的同时,考虑减小顶部板厚,经过多次模型结构尺寸的调整,建立若干个结构优化模型,对每个结构优化模型进行了相同工况下的静力学分析,通过数据对比分析最终得到结构优化方案四的最大应力减小到原有模型的75.54%,重量减小了194 kg为初始掩护梁模型的6.76%,变形也有所降低,取得了比较理想的优化效果.本文优化方案的制定为掩护梁结构强度优化提供了新思路.掩护梁作为液压支架关键部件,扭转工况下的掩护梁是液压支架的薄弱部件,掩护梁的合理优化为液压支架整体的优化提供了有效补充.在保证液压支架安全性的同时满足了结构强化和轻量化设计的要求,从而降低了生产和运输成本.