基于Optistruct的电池包箱体上盖优化设计

2020-08-28谭丽辉李春阳

谭丽辉,刘 庆,李春阳

(1.吉林化工学院 机电工程学院,吉林 吉林 132022;2.北方华锦化学工业股份有限公司 双兴工程塑料分公司,吉林 吉林 132022)

动力电池作为纯电动汽车唯一的能量来源,对整车性能影响尤为重要,通常由于车身空间限制,悬挂在汽车底盘下方.电池箱是动力电池系统的唯一载体,对电池系统的安全工作和防护起着关键作用.电池箱多为薄板件,常常面对颠簸、刹车和碰撞等复杂路况的考验,则其箱体结构设计的合理性即成为首要任务[1-10].

基于ANSYS Workbench平台,结合实际工况对电池包箱体进行静、动态有限元分析,判断箱体结构的薄弱位置,在上盖表面设置凸包结构进行局部加强,运用Optistruct软件的形貌优化技术,对箱体上盖的局部刚度进行优化,得到凸包结构的几何参数和平面布局,并构建了优化后箱体上盖的三维模型.

1 箱体有限元分析

1.1 有限元模型构建

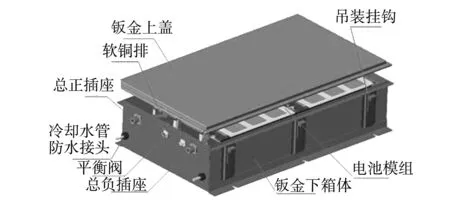

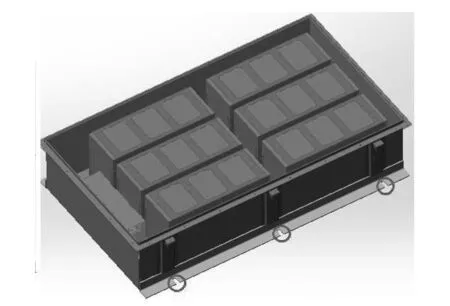

图1为某款电池包结构示意图,整个电池包呈较规则的长方体.为了正确模拟力的传递路径,将复杂的电池模组简化为较规则的方形体,同时将简化的电池模组引入到电池包箱体,并将上盖作透明处理,如图2所示,作为后续电池包箱体有限元分析模型.

图1 电池包结构示意图

图2 电池包简化模型

基于ANSYS Workbench软件的网格剖分和接触自动识别技术,采用solid185单元在箱体厚度方向布置2层网格,单元尺寸为20×20 mm,进行箱体结构模拟.

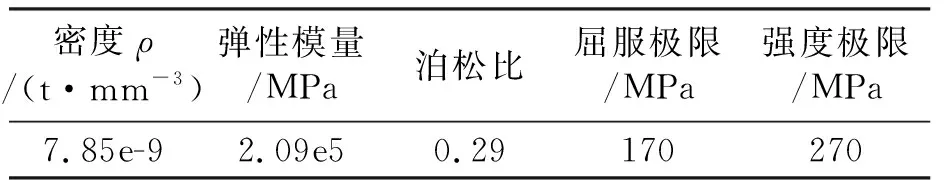

考虑在极端工况下,材料会出现大变形,而DC01材料具有完备的弹性阶段和塑性阶段本构关系,表1给出DC01材料属性.

表1 DC01材料属性

在电池包箱体的两侧挂点上施加约束,如图2所示圆圈标记处.采用的实体单元只具备3个平动自由度,故对挂点表面上的节点也仅约束3个平动自由度.

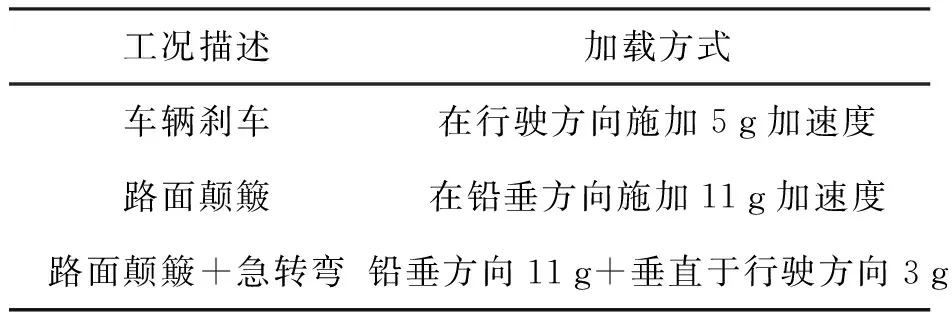

为了考察电池包箱体结构是否能够保护内部电池模组和电气连接安全,选择了不同典型工况对箱体做静态有限元分析.表2给出了典型静态工况及加载方式(已包含重力加速度).

表2 典型工况及加载方式

1.2 静态有限元分析结果

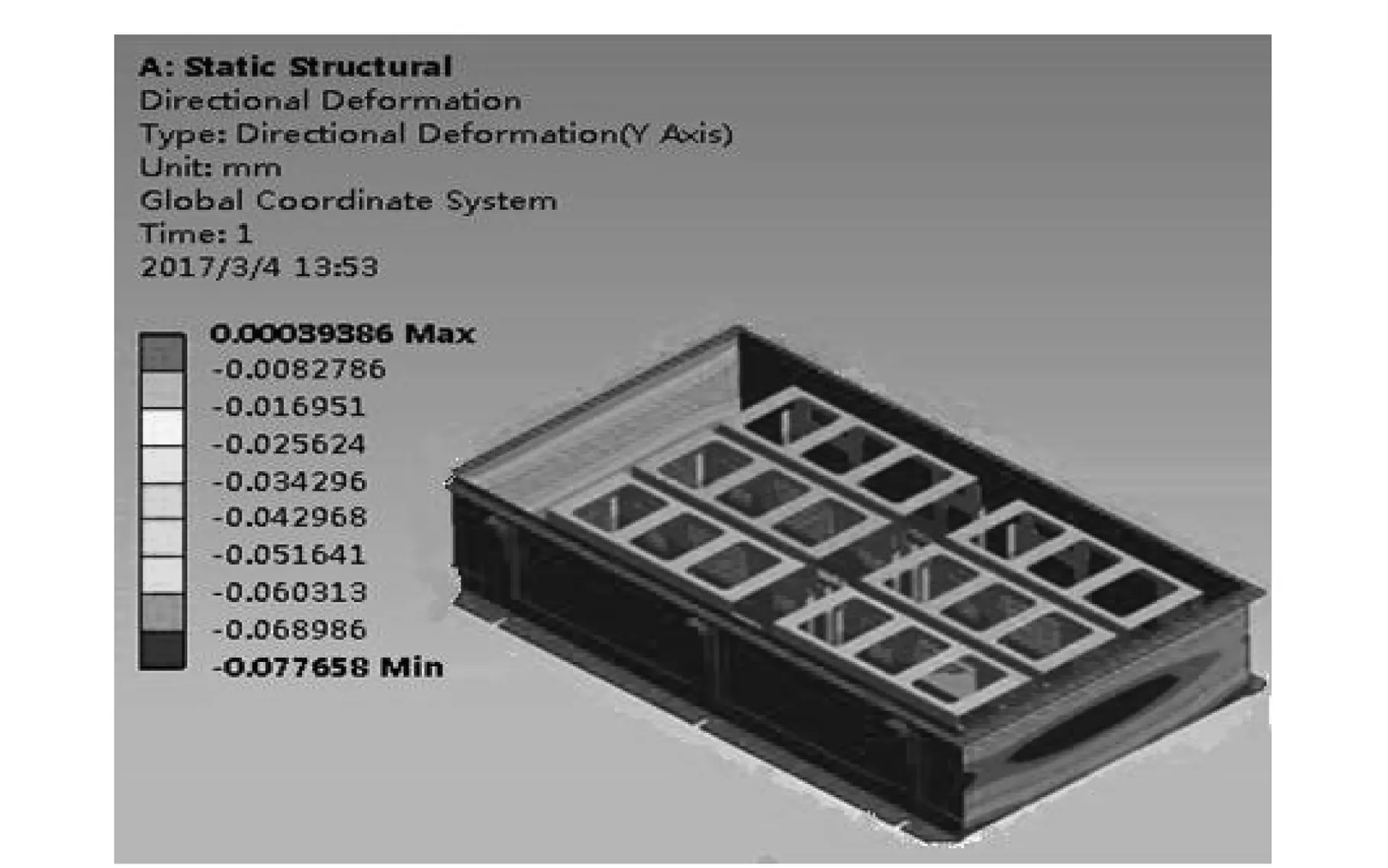

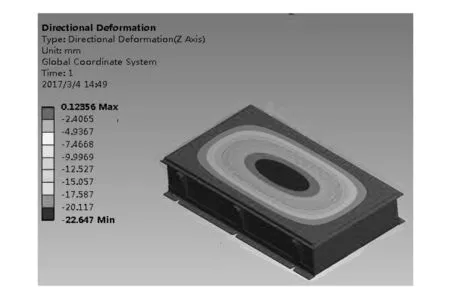

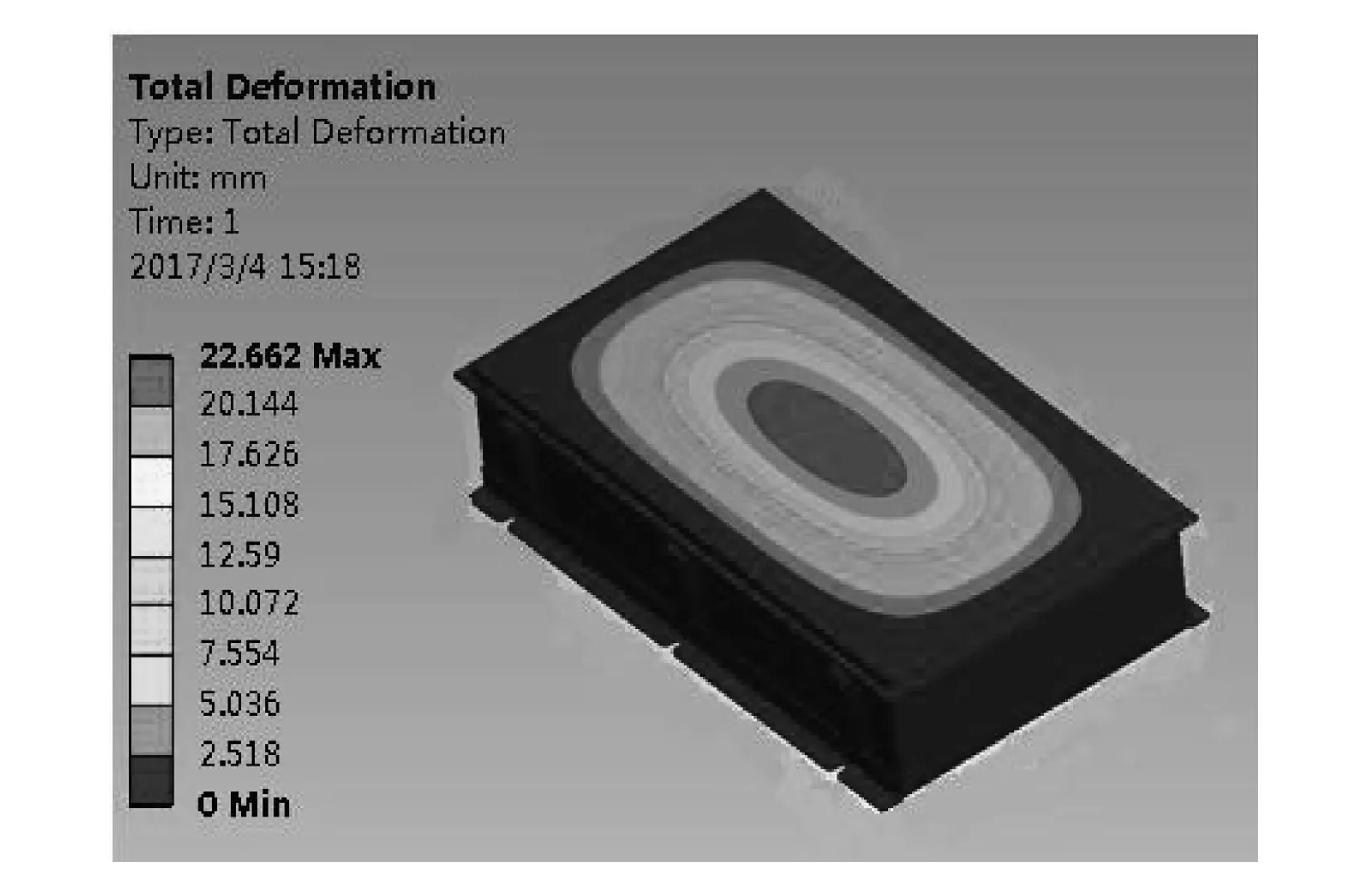

在ANSYS Workbench中利用静力学模块可求得上述3种典型工况下电池包的变形分布情况.图3分别给出了3种工况下,电池包的变形情况.在急刹车工况下,下箱体前后受力明显,但没有发生明显的变形,最大变形量仅为0.08 mm;在颠簸工况下,箱体上盖受力明显,最大变形量达到22.65 mm;在颠簸和急转弯组合工况下,箱体上盖依旧为主要受力区,最大变形量为22.66 mm,与颠簸工况相比,急转弯对箱体上盖变形的影响有限.综上可见,在颠簸工况下箱体上盖受力较大,产生较大的变形量,下文的优化设计,将以此作为极限工况进行对比分析,评价上盖优化效果.

(a)急刹车工况的Y向位移云图

(b)颠簸工况的Z向位移云图

(c) 颠簸+急转弯工况的总位移云图图3 典型工况的位移云图

根据电池箱静力学特性评价标准[11]:(1)在1 g加速度下,构件的变形量不应超过1 mm;(2)在3 g加速度下,构件的变形量不应超过3 mm.由静态有限元分析结果可见,箱体上盖是刚度薄弱件,需进行改进优化设计.

1.3 模态分析结果

在车辆实际行驶过程中,电池包的受力是复杂多变的,对其动态特性的研究是必不可少的,最主要的是模态分析.

基于Lanczos方法,提取箱体结构的前六阶固有频率,其中前三阶固有频率均低于30 Hz,一阶固有频率仅为13.66 Hz,发生共振的风险较大.由前六阶振型图4可见,共振区域均发生在箱体上盖,分别存在1~4处共振区域不等,上盖均呈现不同形式的上下振动,发生弯曲变形,可见其动刚度不足,亟待加强.

(a)一阶模态

(b) 二阶模态

(c)三阶模态

(d) 四阶模态

(e) 五阶模态

(f) 六阶模态图4 电池包箱体模态分析结果

通常路面激励频率f其表达式式为:

式中:V为车辆行驶速度,单位为km/h;λ为路面不平度波长,单位为m.

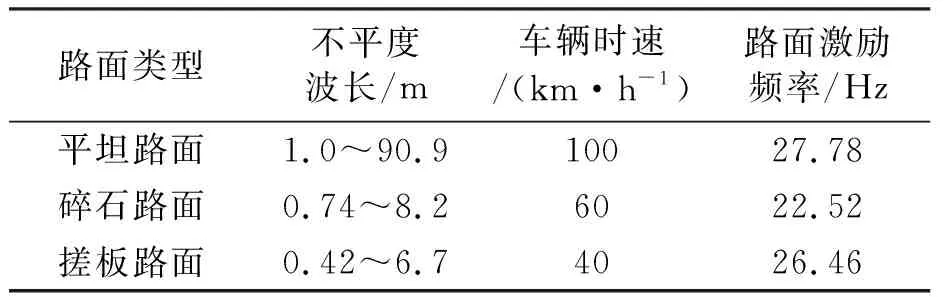

为避免共振情况发生,箱体上盖一阶频率需高于路面的激励频率.表3给出了3种常见路面对应的激励频率,可见,由路面不平度产生的激励频率最高为27.78 Hz,而箱体上盖一阶固有频率仅为13.66 Hz,优化后箱体上盖的一阶频率只需高于27.78 Hz,即满足设计要求.

表3 不同类型路面的激励频率

2 上盖形貌优化设计

2.1 上盖简化有限元计算

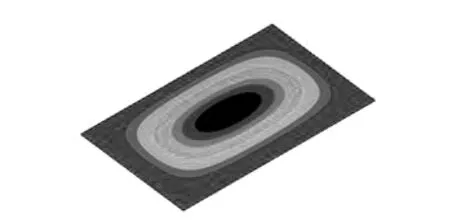

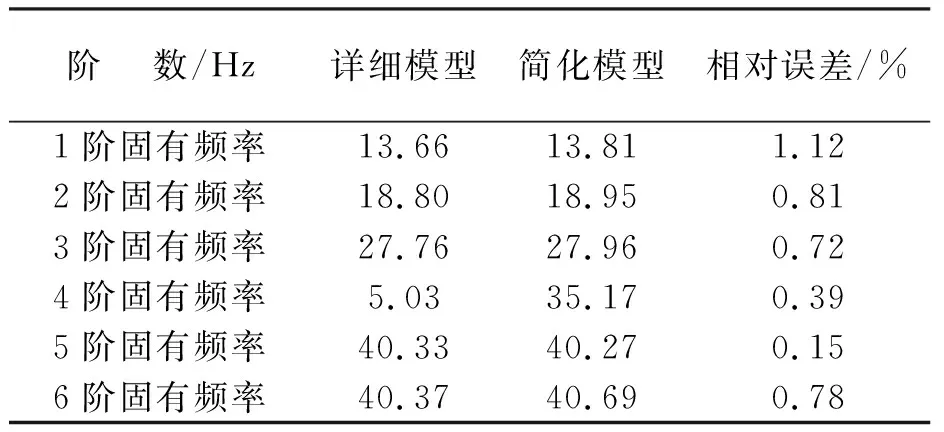

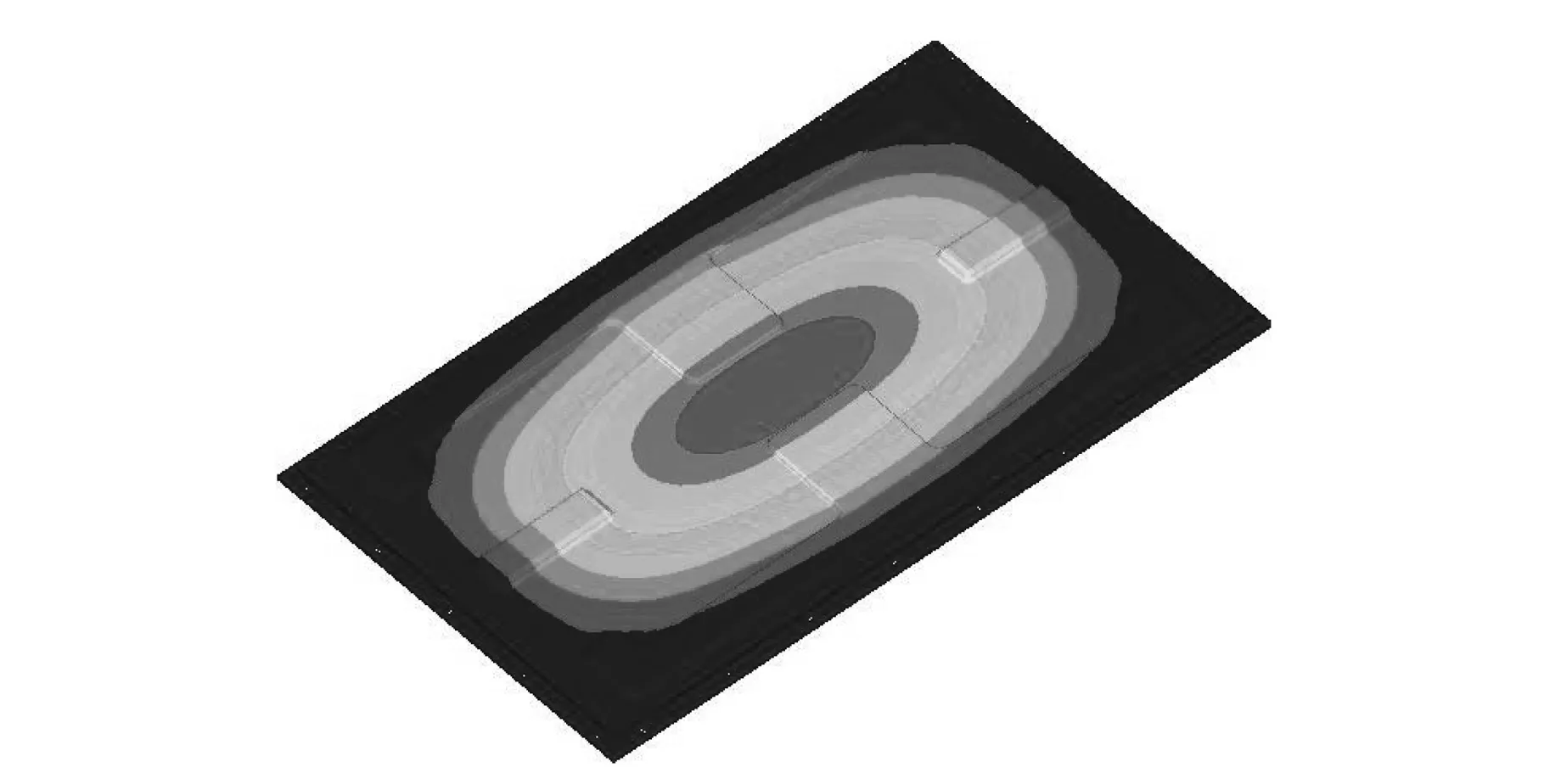

为改善箱体上盖刚度严重不足的情况,通常在箱体上盖采用钣金冲压方法加工出凸包结构.为简化计算将箱体上盖从电池包模型中单独抽离出来,其中上盖平板为优化区域,而与下箱体相接的带螺栓孔的折弯结构,为非优化区域,图5为简化的箱体上盖有限元模型.在颠簸工况下对其进行静力学和模态计算,并与前文进行对比,以验证该简化方法的有效性.图6给出了简化上盖的位移云图,最大变形处仍发生在上盖中心,变形量为20 mm,与前文详细模型计算结果较为接近;对比表4可知,两种模型前六阶固有频率极为接近,最大相对误差仅为1.12%,故上盖简化模型完全可以替代上文电池包的详细模型进行优化设计.

图5 上盖的有限元模型

图6 颠簸工况下的位移云图

表4 简化模型与详细模型固有频率对比

2.2 上盖优化设计

将上盖中心部分节点的静态位移、上盖的一阶固有频率和体积定义为优化响应;将凸包的最小宽度设为40 mm,拔模角设为70°,最大冲压高度设为10 mm;将上盖中心部分节点位移上限定为11 mm,可保证在瞬时加速下上盖不会与电池模组发生碰撞,一阶固有频率下限设为28 Hz(前文平坦路面产生的激励频率最高,为27.78 Hz).以总体积最小为目标,进行上盖的优化设计.

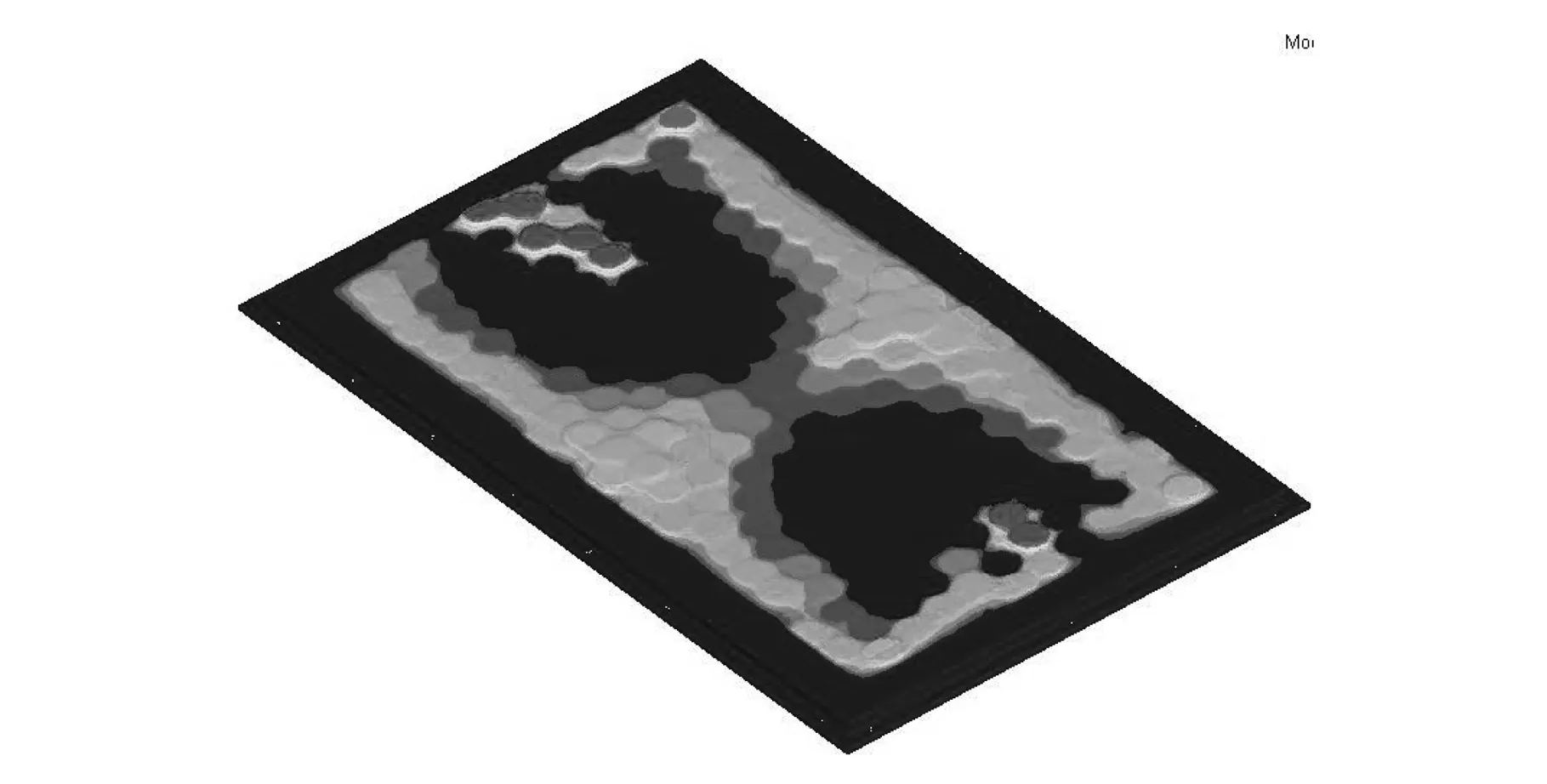

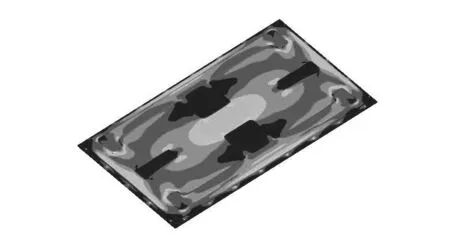

静态位移和一阶固有频率经过25次迭代计算后收敛,两者均能满足给定的参数要求,图7即为优化后箱体上盖形貌图.可见,优化后上盖凸包结构基本呈对称分布,即左右两侧的E型凸包和前后的矩形凸包.其中,E型凸包高度大约为5~6 mm,矩形凸包厚度基本达到了最大约束值10 mm.

图7 优化后上盖形貌

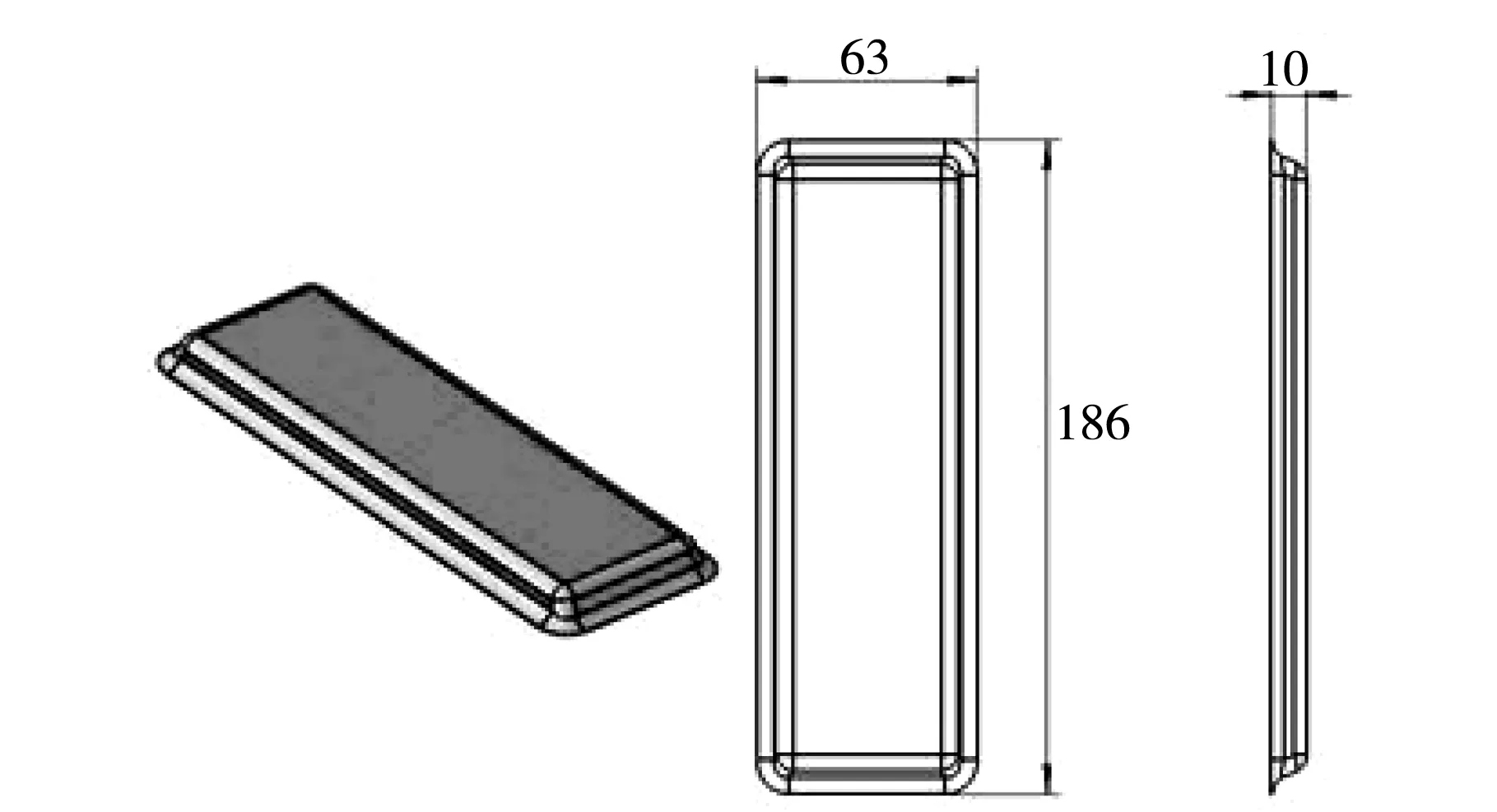

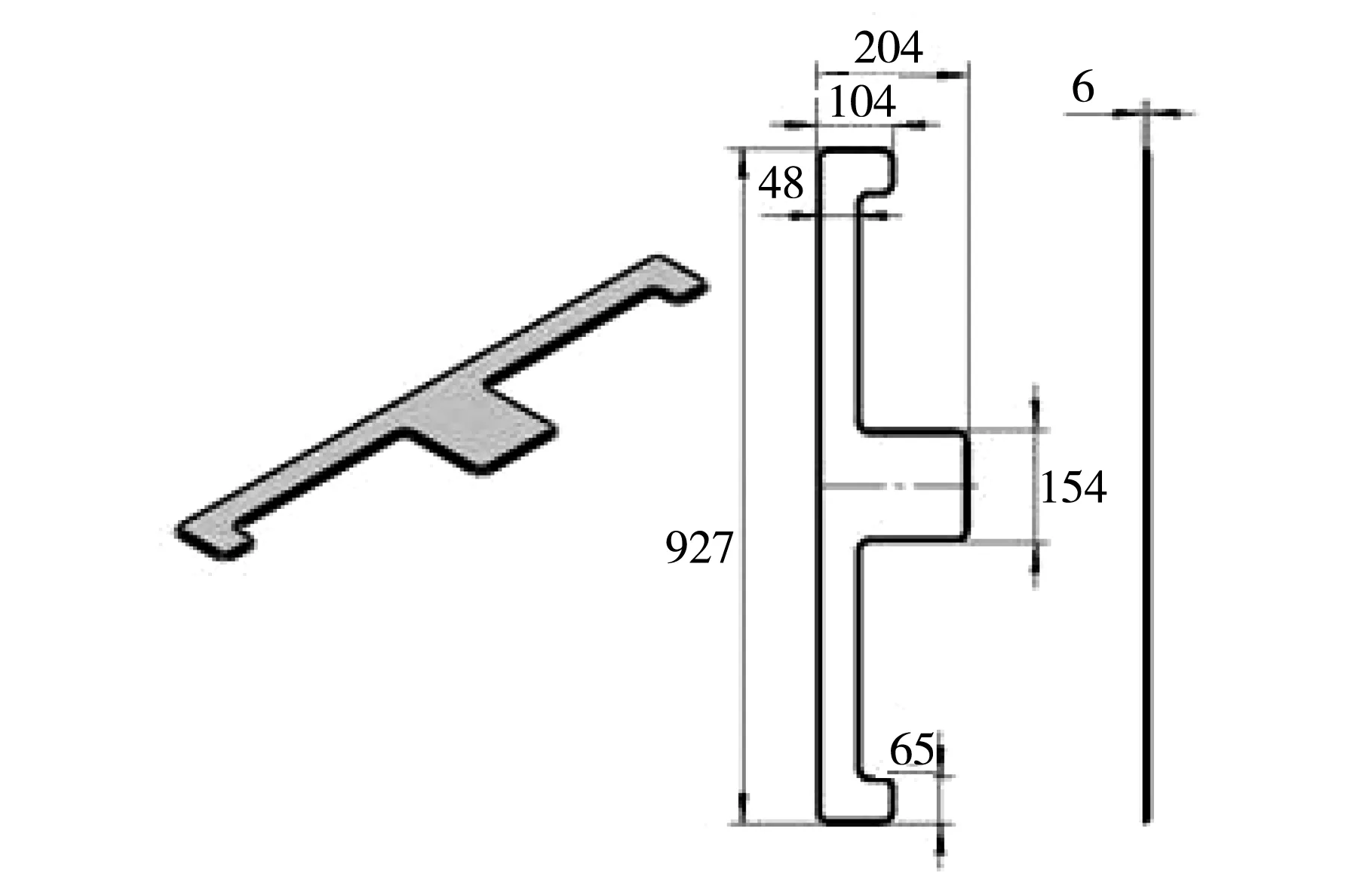

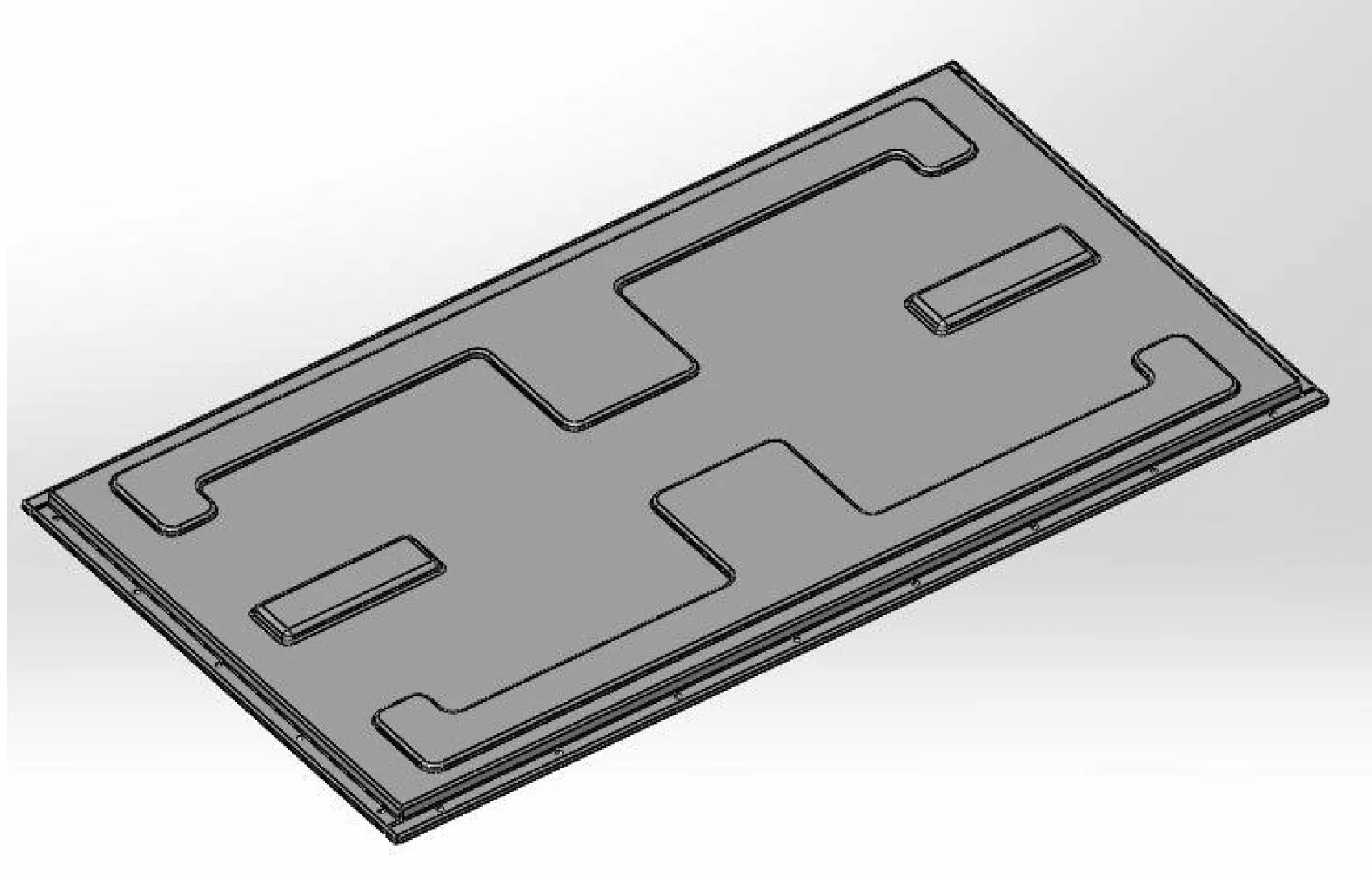

依据优化后的上盖形貌云图并结合单元尺寸,可提取出E型和F型两种凸包结构的几何参数,其中E型凸包高度设定为6 mm,矩形凸包高度设定为10 mm,拔模角均定为70°.如图8、9所示采用Solidworks三维建模软件构建凸包结构,改进后箱体上盖三维模型如图10所示.

图8 矩形凸包结构

图9 E型凸包结构

图10 优化后上盖三维模型

2.3 上盖优化效果分析

改进后上盖的固有频率较原模型有较大提高,平坦路面激励频率均低于一阶固有频率,满足设计要求,可以避免共振情况发生.由颠簸工况下优化后上盖的位移云图和应力云图11、12可见,最大变形位于上盖中心,变形量为5.66 mm,较优化前降低了72%,刚度改善效果明显,达到设计要求;最大等效应力落在E型凸包前后两侧角点,仅为101 MPa,明显低于材料的屈服极限,强度提升显著.

图11 颠簸工况下优化后上盖的位移云图

图12 颠簸工况下优化后上盖的应力云图

3 结 论

基于ANSYS Workbench软件,对电池包进行静、动态有限元分析,得到箱体结构的薄弱位置,在上盖表面设置凸包结构进行局部加强;并采用Optistruct软件,运用形貌优化技术,以动刚度和静刚度为约束指标,获得矩形凸包和E型凸包的结构布局和几何参数,结合Solidworks三维建模软件,建立了优化后箱体上盖的三维模型.经验证,优化后上盖最大变形量较优化前降低了72%,仅为5.7 mm,一阶固有频率提升至28.55 Hz,可避免共振情况发生,最大等效应力减小至101 MPa,远远低于材料的屈服极限,可见优化后上盖的刚度、强度均得到显著提升.