磨溪区块龙王庙组气藏生产阶段井完整性管理实践

2020-08-27陈学忠李瑞嘉

张 坤,陈学忠,莫 林,李瑞嘉

(1中国石油西南油气田公司川中油气矿 2中国石油西南油气田公司天然气研究院)

2012年9月,磨溪8井在龙王庙组钻获高产工业气流,揭开了安岳气田磨溪区块寒武系龙王庙组气藏勘探开发序幕。气藏埋深超过4 500 m,中部温度140.0℃~144.9℃,地层压力72.05~76.37 MPa,H2S含量0.44%~0.68%,CO2含量1.78%~2.37%,井均产气约70×104m3/d,气藏具有深层、高温、高压、含酸性介质和高产等特点[1]。同时,气藏试采初期生产井出现了井口抬升、环空异常带压和井口设备腐蚀泄漏等问题。为此,井完整性相关的技术和管理方面的研究与探索就此展开。

一、井完整性难点

1.井口普遍存在抬升现象

气藏投产后,在井筒温度升高的影响下,55口生产井中有36口井监测到井口设备不同程度的抬高现象,生产井平均抬升4 mm,单井最大抬升48 mm。井抬升过程中各层套管存在上顶力,套管悬挂器顶丝和井口设备连接螺栓存在失效的风险。套管膨胀伸长和缩短,固井水泥环存在破坏失效的风险,井口抬升导致与井口设备连接地面流程局部破坏[2]。

2.环空普遍存在异常压力现象

55口生产井中A环空异常压力井8口,约占15%;B环空异常压力井47口,约占85%;C环空异常压力井40口,约占73%。相比于环压异常压力问题突出的墨西哥湾某油气田[3]和塔里木油田迪那气田,磨溪龙王庙组气藏B、C环空异常压力现象更为普遍。环空异常压力可能导致油套管和工具超压挤毁失效,进而出现天然气非控制泄漏,造成巨大的安全事故和环境影响。

3.井口设备泄漏现象

气藏开发初期4口探井井口设备的材料级别为EE级,完井后多次发生天然气外漏现象,主要表现为井口阀门阀杆密封件损坏泄漏、尾杆腐蚀泄漏和法兰连接处泄漏。此外材料级别为FF-NL级的井口设备也检测到6只阀门存在腐蚀内漏现象,井口设备腐蚀泄漏成为气藏快速安全开发的制约因素。

二、井完整性管理流程

参考国外油气田相关推荐做法[4-5],通过井完整性管理实践探索,建立了一套贯穿气井运营生命周期的井完整性管理流程。该流程以井监测、检测和测试等方式取得的井完整性信息为基础,对气井开展井完整性评价和风险评估,并依据评估结果制定合理的技术和管理措施,从而实现井安全生产的目标。其中已开展的井监测工作包括井抬升监测、设备结构完整性监测、环压监测、腐蚀监测和固井质量检测等;井屏障测试包括井口阀门测试、井下安全阀测试和环压诊断测试等。

三、井完整性评价

1.井屏障

与地层产出流体接触,直接阻止气藏流体无控制向外层空间流动的隔阻件为第一级井屏障,第一级井屏障主要包括地层+封隔器以下的油层套管及固井水泥环+完井封隔器+井下安全阀以下的油管+井下安全阀;第一井屏障失效后,能阻止地层流体无控制向外层空间流动的隔阻件为第二级井屏障,第二级井屏障主要包括封隔器以上的油层套管及管外固井水泥环+油管四通+套管悬挂副密封+油管悬挂主密封+采气井口1、2、3号阀。

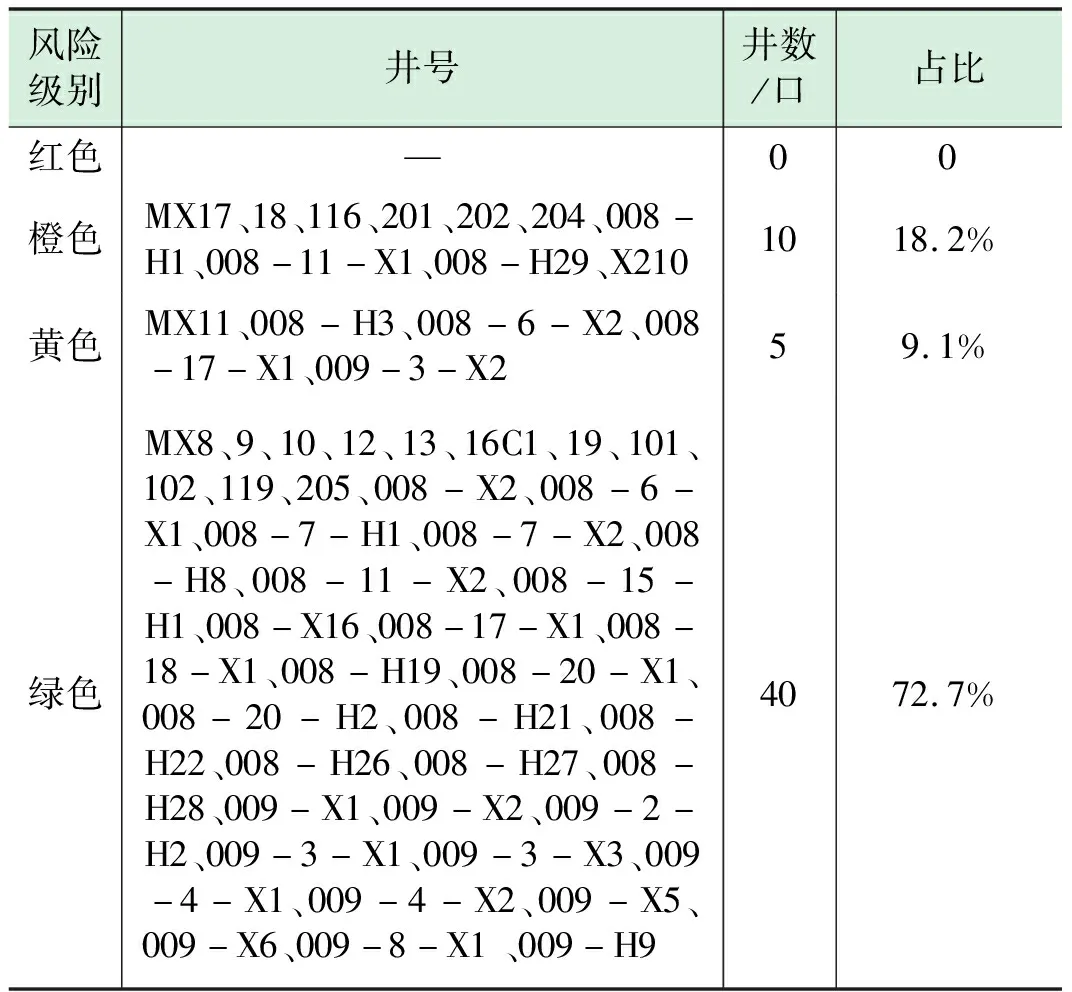

2.井完整性分级

结合井监测和测试成果开展井完整性评价,并对气井实行分级管理。评价结果如表1所示。

表1 井完整性分级统计

3.井风险评估

依据前述风险评估方式,对井完整性分级为橙色风险等级的10口井开展风险识别并建立风险评估矩阵,根据后果和发生可能性的综合影响对风险进行评级。结果9口井为中风险,1口井低风险。以此对9口中风险井制定了最低合理可行的风险消减控制措施,确保了井作业和生产安全。

四、井完整性管理技术和效果

1.井抬升风险分析和管控

井抬升的主因是套管在受热条件下产生线膨胀,形成套管轴向伸长。当套管受井口设备约束限制或受到水泥胶结作用导致套管不能自由伸长时,应力重新分布并在轴向产生作用力。当产生轴向作用力大于套管重力、水泥胶结作用力和井口重量等外载荷时,套管将举升井口设备,出现井抬升现象[6]。为确保了气井结构完整性采取的管理举措。

(1)生产井投产前安装井抬升监控标尺和远程监测装置,实现了井站、调控中心和办公网络远程实时监测和预警。监测井口标高同时记录井口温度,结果表明井温变化是井抬升变化的主要影响因素。

(2)井口设备支撑采用高度可调式结构性支撑,降低了井抬升对设备产生的局部应力影响。

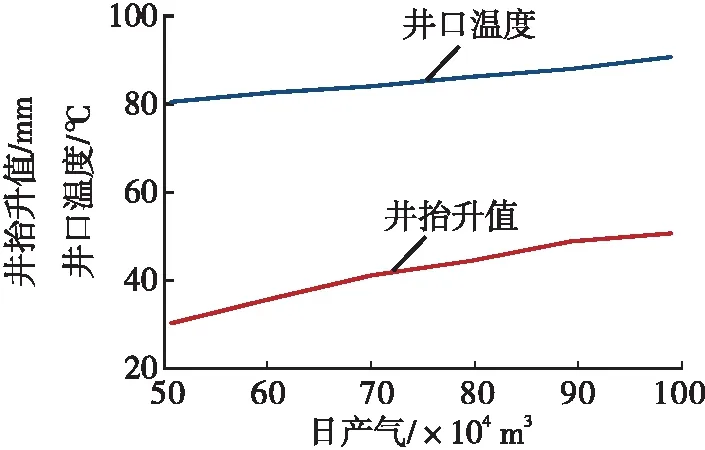

(3)采用多管柱热应力模型预测井抬升数值,如图1所示,并采用有限元数值模进行计算分析,结果表明所有生产井井抬升安全可控[7]。

图1 MX8井不同产量下井口抬升值预测

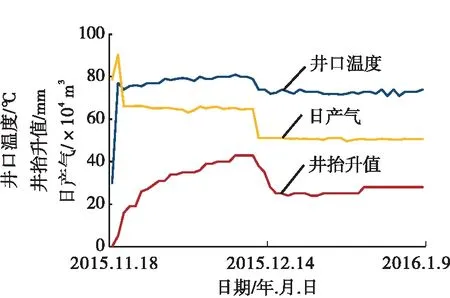

(4)对于井抬升较大的气井采取控产稳产措施,适当降低产气量可以明显降低井抬升量,如图2所示,而保持气井产量平稳降低了因应力变化致井口部件疲劳失效的风险。

图2 MX8井不同产量下井口抬升值

2.环压管理

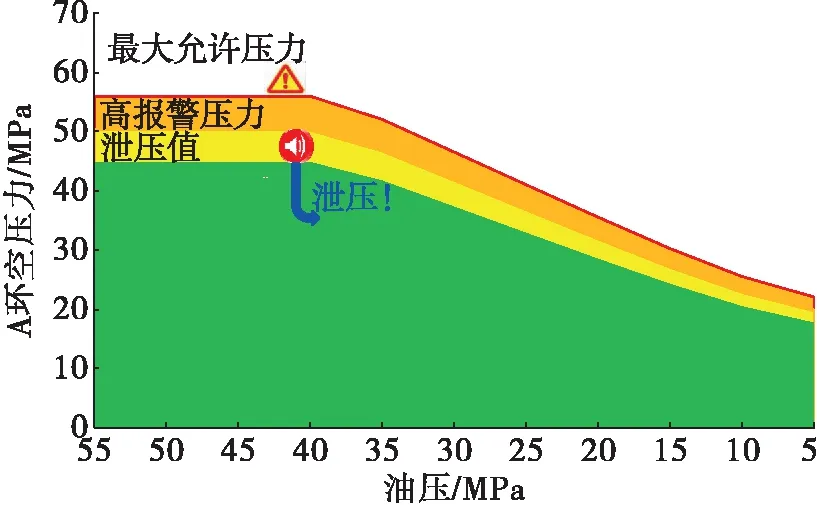

(1)压力监测和控制。参考ISO16530-2、API RP 90等标准并采用安全系数法计算环空最大允许压力,以此建立单井环空压力控制图版并在现场推广应用,如图3~图5所示。同时所有井建设了完善的A、B、C环压远程实时监测系统和泄压流程,实现了井站、调控中心和公司生产技术部门环压逐级监测、预警和控制。

图3 A环空压力控制图示例

图4 B环空压力控制图示例

图5 C环空压力控制图示例

(2)环空压力源识别和诊断测试。周期性开展环空气组分分析和同位素分析。通过环空泄压方式开展气体流动状态取样,提高了环空气分析的准确性。结果表明8口井A环空气体来源为龙王庙组产层气,47口井B环空气体来源为嘉陵江组、须家河组等浅层气,40口井C环空气体来源为须家河组、大安寨组等浅层油气。A环空气体测得的硫化氢含量远低于产层气硫化氢含量,表明环空保护液对生产套管有明显的保护作用。

气组分和同位素分析明确了环空异常压力的气体来源,同时开展了环压泄放和恢复诊断测试,可判断气源能量和井下泄漏程度。这对井筒风险分析和管理方针制定具有重要参考意义。

(3)环空液面测试。使用高压气体回声仪对A环空液面进行检测,结果表明部分井环空液面已明显下降,环空保护液存在漏失现象。生产套管是井屏障中的关键部件,以CT系列缓蚀剂为主的环空保护液是井筒有效的水力屏障,经过室内验证的环空保护液可明显降低含硫气泄漏对套管的腐蚀,达到保护生产套管的目的[8]。

(4)固井水泥屏障检测。采用声波和变密度测井技术,对投运3年的8口生产井开展生产套管固井质量检测。与钻井阶段检测数据对比,生产套管回接段(井深0~3 200 m)的固井质量平均合格率从98.5%下降至49.8%。井下施工作业和生产过程中温度和受力状态变化导致水泥环损伤,浅层油气通过受损的水泥环上窜至井口形成环空压力[9]。生产套管回接段固井质量大幅降低导致固井水泥屏障退化是B环空出现异常压力的重要原因。

环空异常压力是国内外气田普遍存在的井完整性管理技术难题,通过以上科学的环压管理手段能够有效保证气井的长期完整性。

3.井腐蚀监测

(1)井口设备腐蚀监测。生产过程中部分井口阀门出现内漏现象,通过对不同使用年限的7只FF-NL级井口阀门进行腐蚀检测,检测结果为部分阀门阀板涂层脱落导致阀门内漏。3只HH-NL级井口阀门检测结果无明显腐蚀,能适应气藏的工作环境要求。此外,井口在线超声检测结果表明设备无明显减薄和异常。

(2)油管腐蚀监测。取出3口井服役29~32个月的BG95SS碳钢油管开展腐蚀检测,总体腐蚀速率为0.004 mm/a,属于轻度腐蚀,油管化学成分、金相组织、力学性能和硬度均符合相关标准要求。但BG95SS油管局部管段最大腐蚀速率达0.086 mm/a,为中度腐蚀。

(3)套管腐蚀监测。采用MIT60多臂井径仪和MID-K电磁探伤测井仪进行检测,生产套管整体腐蚀不明显,但局部管段存在轻、中度腐蚀,同时检测到生产套管存在局部轻度和中度变形损伤。根据壁厚检测情况,理论计算抗内压强度降低约6%~12%。套管腐蚀监测结果对气井生产阶段环空最大允许压力计算有重要指导作用。

4.井屏障测试与维护

(1)功能测试。所有生产井周期性开展安全系统功能测试,包括井下安全阀和地面翼安全阀开关测试,检查系统和组件是否正常运行,测试表明所有井下安全阀和地面翼安全阀开启与关闭正常。

(2)泄漏测试。利用井内压力对所有生产井井口设备和井下安全阀进行泄漏测试,确认井口设备和井下安全阀密封系统的完整性。检测到两口井井下安全阀泄漏轻微超过标准值,而所有井井口主控阀均能有效关闭、无内漏。

(3)井屏障维护。气藏最早投入试采的8口气井井完整性风险等级为橙色,通过修井对主要井屏障进行维护,将FF-NL级采气井口设备更换为HH-NL级设备,增加井下安全阀并完善完井封隔器,7口井井完整性橙色风险等级转为绿色风险等级。

五、结论

通过龙王庙组气藏井完整性管理实践,逐渐形成了以井抬升风险分析和管控、环压管理技术、井腐蚀监测、井完整性评价和井屏障测试及维护为主的井完整性管理方法和配套技术,保障气井安全稳定生产,其管理模式为类似气藏井完整管理提供范例。