稠油区块含油污泥化学清洗方法研究

2020-08-26刘旭李玉善

刘旭 李玉善

(辽宁华孚环境工程股份有限公司,辽宁盘锦 124013)

1 引言

含油污泥[1]是在石油开采、运输、炼制及含油污水处理过程中产生的含油固体废物。污泥中一般含油率在10%~50%,含水率在40%~90%,目前我国每年产生的含油污泥总量达500 余万t。随着大多数油田进入中后期开采阶段,采出油中含水率越来越高,含油污泥量还会继续增加。

含油污泥成分极其复杂[2],主要由乳化油、水、固体悬浮物等混合组成。其成分与地质条件、生产技术、污水处理工艺、污水水质、加药种类、排污方式以及管理操作水平有关。含油污泥的比阻比一般污泥大40 倍,其可压缩性系数大20 倍,属难过滤性污泥,又由于其颗粒细小,呈絮凝体状,含水量高,体积庞大,因此不易实现油—水—泥的三相分离。我国大部分油田含油污泥的含水率一般为70%~99%,油、盐成分含量较高,且含有重金属和其他有害杂质;炼油厂污泥还含有大量苯系物、酚类、芘、蒽等有毒物质[3]。含油污泥直接外排会占用大量土地,其含有的有毒物质会污染水、土壤和空气,恶化生态环境;直接用于回注和在污水处理系统循环时,会造成注水水质下降和污水处理系统的运行条件恶化,对生产造成不可预计的损失;同时大量石油资源被浪费。含油污泥已被列入国家《危险废物目录》中的含油废物类,国家《清洁生产促进法》和《固体废物污染环境防治法》也要求必须对含油污泥进行无害化处理。因此,无论是从环境保护、维护正常生产还是从回收能源的角度出发,都必须对含油污泥进行无害化、资源化处理[4]。

针对上述问题,本研究探索了不同清洗工艺参数对稠油区块含油污泥的清洗效果,利用不同化学清洗剂的特点,有针对性地分2 个阶段对含油污泥进行清洗。经研究表明,清洗后含油污泥中油类含量≤2%。

2 实验部分

2.1 实验仪器

实验所需设备及仪器见表1。

表1 实验设备及仪器

2.2 实验试剂

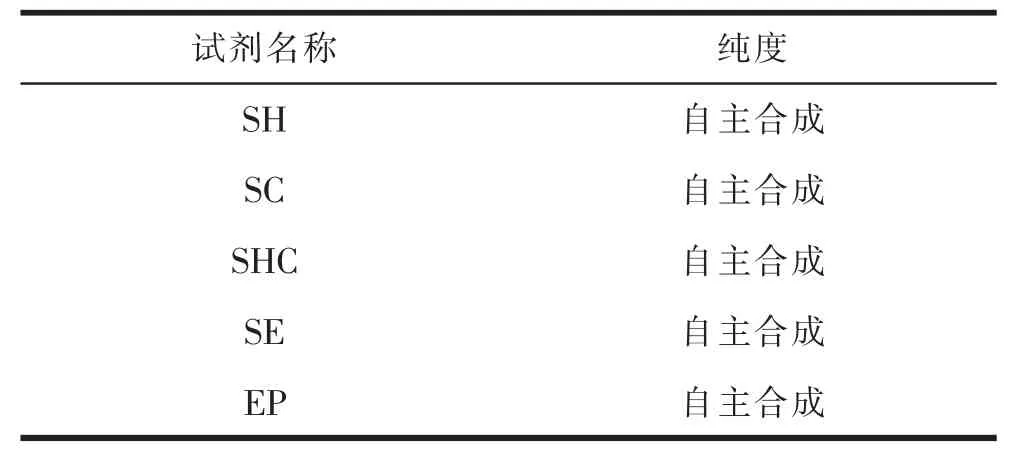

实验所需试剂见表2。

表2 实验中所用到的主要化学试剂

2.3 清洗实验方法

2.3.1 第一段清洗实验方法

将一定量含油污泥、清水和药剂分别加入500 mL烧杯中,烧杯放入混凝试验搅拌仪的恒温水槽中,设置温度、搅拌时间和搅拌桨转速等参数,使烧杯在达到实验温度的恒温水槽中恒温30 min 后,开启搅拌桨。实验结束后将烧杯在恒温水槽中静置5 min后,使用滤纸最大限度地撇掉上层浮油,倒出清洗液,将烧杯底部污泥充分搅拌混合后取样烘干,对烘干后的污泥进行含油量检测。

2.3.2 第二段清洗实验方法

第一段清洗后在撇掉上层浮油和倒出清洗液的污泥中加入一定量清水和药剂,将烧杯放入混凝试验搅拌仪的恒温水槽中,设置温度、搅拌时间和搅拌桨转速等参数,使烧杯在达到实验温度的恒温水槽中恒温30 min 后,开启搅拌桨。实验结束后将烧杯在恒温水槽中静置5 min 后,倒出清洗液,将烧杯底部污泥充分搅拌混合后取样烘干,对烘干后的污泥进行含油量检测。

2.4 化学深度清洗效果的评价方法

石油类按照《城市污水处理厂污泥检验方法》(CJ/T 221—2005)第11 项进行。

含水率按照《城市污水处理厂污泥检验方法》(CJ/T 221—2005)第2 项进行。

3 结果与讨论

3.1 第一段化学清洗实验

3.1.1 第一段化学清洗剂的选择

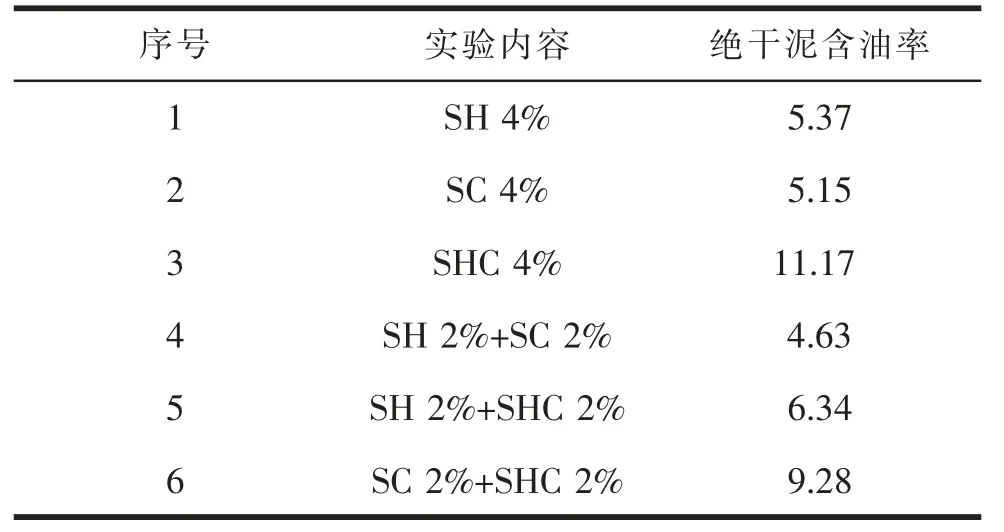

实验参数:温度80 ℃;搅拌速度250 r/min;搅拌时间30 min;固液比1∶4。以下实验药剂投加量均按含油污泥质量计算。第一段清洗段清洗剂清洗实验结果见表3。

表3 第一段清洗段清洗剂清洗实验结果 %

由表3 可以看出,4 号实验清洗后的污泥绝干含油率最低,为4.63%。单独使用一种化学清洗剂时,SH 和SC 清洗效果基本相同,二者联合使用时,通过OH-和CO32-的相互作用,加速油类从泥土上的剥离速度,进而使清洗效果达到最佳。因此选择4号的组合方案进行后续实验。

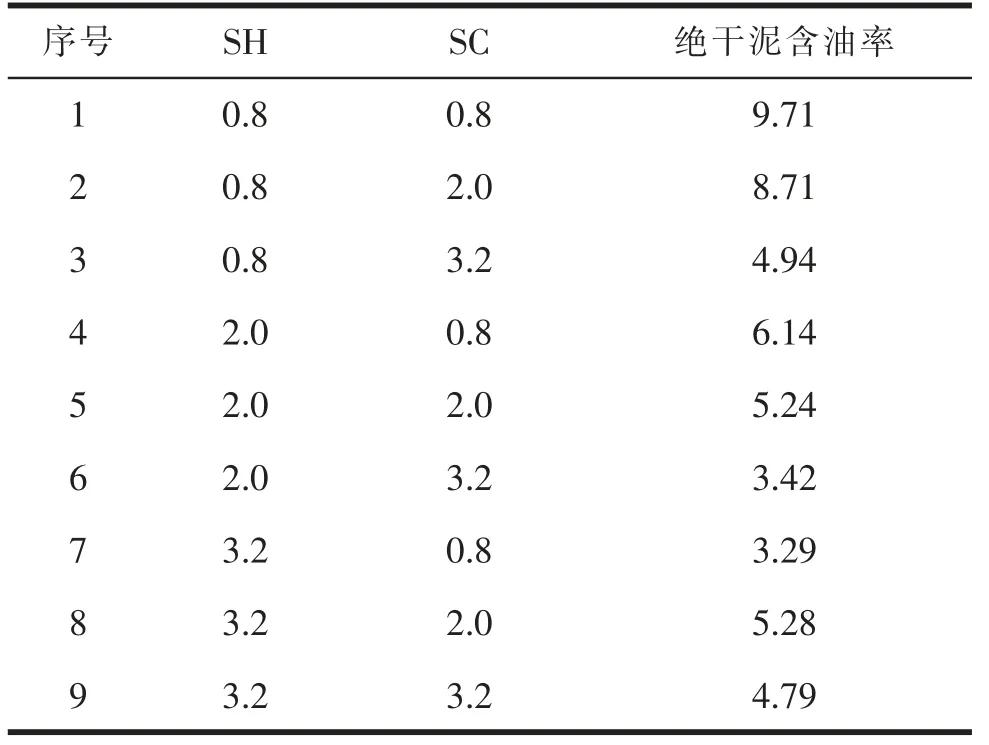

第一段清洗段清洗剂正交实验结果见表4。

表4 第一段清洗段清洗剂正交实验结果 %

由表4 可以看出,SH+SC 的组合方案中,6 号和7 号方案处理效果最优,经实验无机清洗实验操作误差为±0.25%,由此可认定6 号和7 号方案处理效果相同。考虑经济性因素,因此选择7 号方案进行后续实验。

3.1.2 第一段搅拌速度对清洗效果的影响

实验参数:温度80 ℃;搅拌时间30 min;固液比1∶4。药剂投加量为SH 3.2%,SC 0.8%。

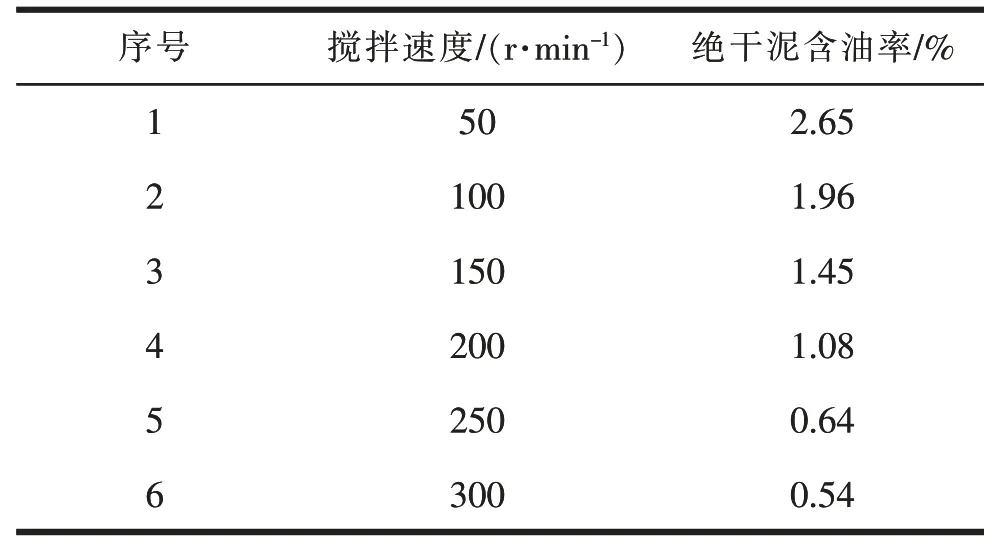

第一段清洗段不同搅拌速度清洗实验结果见表5。

表5 第一段清洗段不同搅拌速度清洗实验结果

由表5 实验数据可以看出,随着搅拌速度的逐渐增加,含油污泥中油类含量逐渐降低,其原因是搅拌速度的增加,使油类破乳的速度加快,进而使泥土上的油类逐渐减少。5 号和6 号实验处理效果最优,经实验清洗实验操作误差为±0.25%,由此可认定5 号和6 号方案处理效果相同。考虑用电量及设备损耗等因素,因此选择5 号方案进行后续实验。

3.1.3 第一段清洗时间对清洗效果的影响

实验参数:温度80 ℃;搅拌速度250 r/min;固液比1∶4。药剂投加量为SH 3.2%,SC 0.8%。

第一段清洗段不同清洗时间实验结果见表6。

表6 第一段清洗段不同清洗时间实验结果

由表6 实验数据可以看出,随着清洗时间的增加,污泥中油类含量有所下降,增加清洗时间使得含油污泥与清洗剂得到了充分的接触,因此使含油污泥中油类含量随之降低。3 号和4 号实验处理效果最优。考虑用电量及处理效率等因素,因此选择3号方案进行后续实验。

3.1.4 第一段固液比对清洗效果的影响

实验参数:温度80 ℃;搅拌速度250 r/min;搅拌时间30 min。药剂投加量为SH 3.2%,SC 0.8%。

第一段清洗段不同固液比实验结果见表7。

表7 第一段清洗段不同固液比实验结果 %

由表7 实验数据可以看出,固液比的增加使得油类与清洗剂接触面积增加,清洗液中对油类的溶解能力增大,因此含油污泥中油类含量显著降低。5号和6 号实验处理效果最优。考虑水资源利用率等因素,因此选择4 号方案进行后续实验。

3.1.5 第一段温度对清洗效果的影响

实验参数:搅拌速度250 r/min;固液比1∶4;搅拌时间30 min。药剂投加量为SH 3.2%,SC 0.8%。

第一段清洗段不同温度实验结果见表8。

表8 第一段清洗段不同温度实验结果

由表8 实验数据可以看出,随着温度增加,清洗体系中分子运动加剧,清洗剂与油类物质接触几率大大增加,使得含油污泥中油类物质含量快速减少。5 号实验处理效果最优,因此选择5 号方案进行后续实验。

3.1.6 第一段清洗液清洗次数对清洗效果的影响

实验参数:搅拌速度250 r/min;固液比1∶4;搅拌时间30 min;实验温度80 ℃。药剂投加量为SH 3.2%,SC 0.8%。

第一段清洗段不同清洗次数实验结果见表9。

表9 第一段清洗段不同清洗次数实验结果

由表9 实验数据可以看出,随着清洗液重复清洗次数的增加,含油污泥中油类含量显著增大,其原因在于经数次清洗后,清洗剂大部分以乳化油的形式累积,再次投入含油污泥后,清洗液中剩余清洗剂可清洗去除的油类含量减少,因此新投入的含油污泥清洗效率降低。3 号实验为清洗液重复利用的饱和次数,因此可得出无机清洗液的重复利用次数为3 次。

通过上述实验可以得出,实验温度为80 ℃,固液比1∶4,药剂投加量为SH 3.2%、SC 0.8%,搅拌速度250 r/min,搅拌时间30 min,为含油污泥第一段清洗的最优方案,清洗液重复利用率为3 次。

3.2 第二段化学清洗实验

在第一段清洗最佳方案及清洗参数条件下,撇掉第一段清洗后烧杯上层的浮油和中层清洗液后,取烧杯底部污泥进行第二段清洗剂清洗实验。

3.2.1 不同类型清洗剂第二段清洗实验

实验参数:温度60 ℃;搅拌速度250 r/min;搅拌时间90 min;固液比1∶4。

不同类型第二段清洗剂清洗实验结果见表10。

表10 不同类型第二段清洗剂清洗实验结果 %

由表10 实验数据可以看出,有机类清洗剂中1号、3 号、4 号实验清洗后污泥油类含量最低,其与不同清洗机上所携带的基团亲油能力有关,因此选择1 号、3 号、4 号实验为适合本次实验的第二段清洗剂。为达到更好的清洗效果,考虑将3 种清洗剂搭配使用,选出最优比例提供给后续实验。

3.2.2 第二段清洗剂不同组合方案清洗实验

实验参数:温度60 ℃;搅拌速度250 r/min;搅拌时间90 min;固液比1∶4。

第二段清洗剂不同组合方案清洗实验结果见表11。

表11 第二段清洗剂不同组合方案清洗实验结果 %

由表11 实验数据可以看出,正交实验中5 号实验处理效果最优,因此选择5 号方案进行后续实验。

3.2.3 第二段清洗段搅拌速度考察实验

实验参数:温度60 ℃;搅拌时间90 min;固液比1∶4。

第二段清洗段不同搅拌速度实验结果见表12。

表12 第二段清洗段不同搅拌速度实验结果

由表12 实验数据可以看出,搅拌速度的增加使得含油污泥中油类含量大幅降低,其原因是由于机械搅拌强度增加,加速了泥水混合组分的破乳速度。3 号实验性价比最优,因此选择3 号方案进行后续实验。

3.2.4 第二段清洗段清洗时间考察实验

实验参数:温度60 ℃;搅拌速度150 r/min;固液比1∶4。

第二段清洗段清洗时间实验结果见表13。

表13 第二段清洗段清洗时间实验结果

由表13 实验数据可以看出,清洗时间的增加使含油污泥与清洗液接触时间更为充分,更多的油类物质被从含油污泥中剥离。其中3 号实验经济性最优,因此选择3 号方案进行后续实验。

3.2.5 第二段清洗段清洗温度考察实验

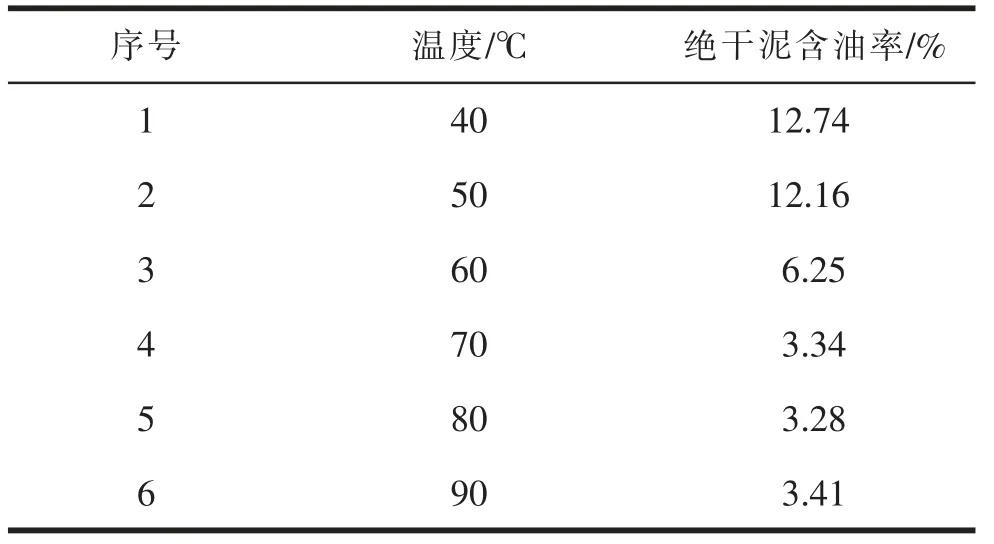

实验参数:搅拌速度150 r/min;固液比1∶4;清洗时间90 min。

第二段清洗段不同清洗温度实验结果见表14。

表14 第二段清洗段不同清洗温度实验结果

由表14 实验数据可以看出,温度的增加使含油污泥中油类物质逐减降低,作用机理是由于温度的升高加速了污泥混合体系的分子运动速度,进而提高了化学清洗效率。6 号实验处理效果最优,但考虑到与无机清洗液相差温度较大、效率不高等问题,选择4 号方案进行后续实验。

通过上述实验可以得出,实验温度为60 ℃,固液比1∶4,药剂投加量为EP 1.0%、三乙醇胺油酸皂1.0%、SE 1.5%,搅拌速度150 r/min,搅拌时间90 min,为含油污泥第二段清洗的最优方案。

4 结论

通过含油污泥化学深度清洗实验,确定出最佳工艺参数为:

(1)第一段清洗最佳清洗方案为:SH 3.2%,SC 0.8%,最优工程参数为:搅拌速度250 r/min,固液比1∶4,搅拌时间30 min。

(2)第二段清洗最佳清洗方案为:EP 1%、三乙醇胺油酸皂1%、SE 1.5%,最优工程参数为:温度60 ℃,固液比1∶4,搅拌速度150 r/min,搅拌时间90 min。