硫化废气污泥活性炭净化处理技术研究

2020-08-26胡婧文王英刚张宇婷张林周鑫

胡婧文 王英刚 张宇婷 张林 周鑫

(1.沈阳大学区域污染环境生态修复教育部重点实验室,辽宁沈阳 110044;2.辽宁省生态环境事务服务中心,辽宁沈阳 110161)

1 引言

活性炭是一种具有发达孔隙结构、巨大比表面积和优良吸附性能的炭材料,在各行各业具有广泛而重要的用途[1-3]。随着国民经济的发展,许多领域对活性炭的性能提出了更高的要求,从而进一步促进了活性炭在原料、生产工艺及性能等方面的发展。活性炭是利用植物原料(木屑、木炭、果壳、果核)、煤和其他含碳工业废料作原料,通过对原料进行破碎、过筛、催化剂活化、漂洗、烘干和筛选等一系列工序加工制造而成。活性炭制备通常需要经过炭化和活化2 个阶段,其中活化过程非常关键[4]。根据活化介质的不同,活性炭活化方法分为物理活化法、化学活化法和物理—化学复合活化法[5-6]。物理活化法要求的温度高,能耗大,原料中碳量损耗大,制备的活性炭吸附性能较差;物理—化学复合活化法虽然制备的活性炭吸附性能好,但其对生产设备要求严格,不易操作。相比而言,化学活化法制备效果较好,虽说活化剂本身或在活化过程中会产生有腐蚀性的物质,具有腐蚀设备和污染环境的缺陷,但其最大的优点是活化剂与活化工艺条件较易控制,且制备工艺较为成熟,所以本课题选用化学活化法制备污泥活性炭。

随着污水处理厂的快速建设,我国的水污染将得到控制,但污水处理能力以及污水处理率的提高,使得污泥的产生量也在急剧增加。污泥含有大量有机物,其贮存及处置过程都会出现腐化和耗氧,对环境造成污染。近年来,在国家政策的引导下,各国对污泥资源化利用的研究越来越被重视[7-10]。污泥因具有富含碳、产生量大等特点可用于生产性价比高的活性炭。本研究以含炭量较多的污水处理厂剩余污泥为原料,在污泥中添加无机盐等活性剂(如ZnCl2,H2SO4,H3PO4等)进行浸渍活化处理,选择活性炭产率和品红溶液吸附量作为衡量指标。首先是通过性能比较选出适合的活化剂,然后通过改变活化剂的影响因素,研究其制备条件对其性能的影响,探索出新型高效活化剂,进而完善化学活化法的制备工艺参数。污水厂污泥有效的资源化利用,既提高了经济效益,也实现了循环利用。

2 实验部分

2.1 活性炭的制备

2.1.1 实验用品

实验所用仪器见表1。

表1 实验仪器

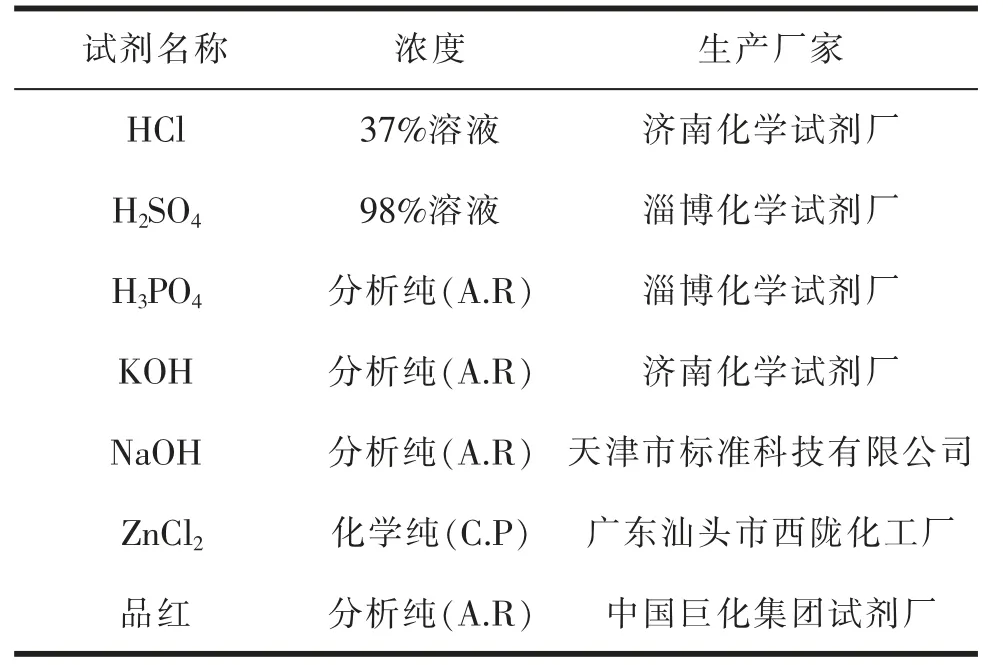

实验所用药剂见表2。

表2 实验药剂

2.1.2 实验工艺流程

本研究采用化学活化法制备污泥活性炭。根据污泥的组成,适当添加花生壳为辅料,提高炭含量,在污泥中添加无机盐等活性剂(如KOH,ZnCl2,H2SO4等)浸渍活化处理,在一定温度下炭化、活化即可获得活性炭[11]。因其制备过程中炭化温度、活化温度、活化时间、活化剂浓度等因素不同,可得到不同孔径范围比例的活性炭。

化学活化法因原料不同制造方法各有差异,但其工艺流程基本一致,见图1。

图1 化学活化法工艺流程

首先,用一定浓度的活化剂浸渍5 h 后,置于烘箱中干燥(105 ℃)30 min,破碎后放入马弗炉中,开始程序升温,以20 ℃/min 的升温速度在隔绝空气的情况下升温至活化温度进行炭化活化,在此温度下保温一段时间。保温结束后,停止加热,等反应器降至室温取出样品,将活化物酸洗,然后水洗至中性,最后干燥,过筛得到污泥活性炭[12]。

2.1.3 活化剂的筛选

目前国内外研究的主要活化药剂有许多,包括KOH,ZnCl2等,化学药剂根据污泥原料和环境条件不同产生的效果也就不同。目前在化学药剂选择方面尚未有完全一致的看法,所以依旧是研究的重点。

2.1.4 污泥活性炭的制备条件

选取活化时间、活化温度、热解温度、洗涤温度以及洗涤方式作为污泥活性炭制备过程中的5 个主要影响因素,本研究运用单因素实验方法研究了污泥活性炭对品红吸附量的影响[13-15]。

2.2 污泥活性炭床对SO2 的吸附规律、条件及效果

2.2.1 实验仪器

特制的PVC 过滤床与分光光度计。

2.2.2 实验流程

将制备好的污泥活性炭装入特制的PVC 过滤床中,制成污泥活性炭床,进行活性炭对SO2的吸附规律的研究。

3 实验装置

3.1 烟气模拟系统

实验装置见图2。

图2 实验装置

实验的SO2由钢瓶2 提供,钢瓶1 为O2钢瓶。各钢瓶中的气体通过减压调节阀、玻璃转子流量计,在配气瓶内充分混合,形成模拟烟气。计算各种情况下所需烟气量及其他气量,通过流量计调节配出所需气量和成分配比。

3.2 固定床烟气脱硫装置主体

3.2.1 水蒸气供给系统

水蒸气由电加热的烧瓶供给,烧瓶的产汽量由电路连着的1 000 W 调压器调节控制。实验之前,在不同压力下得出蒸汽量和调压器压力的曲线关系,拟合出二者对应关系。实验中通过调压器压力值调节产生的水蒸气量。

3.2.2 固定床加热系统

固定床加热系统由自制的加热箱构成,加热方式为电加热。加热箱有2 个铁套,铁套之间有一块功率为1 200 W 的电加热板,其余部分填充保温棉,以维持箱内温度。电加热板和3 000 W 调压器相连,用调压器输出电压的变化来控制箱内温度。

3.2.3 测量系统

测量系统仪器及装置有:温度计;LZB 型玻璃转子流量计;MLT4 型烟气分析仪。

3.3 数据处理

3.3.1 待测数据

测试的数据有:SO2浓度(入);SO2浓度(出);O2浓度;床层温度。

3.3.2 脱硫效率定义

在本实验中,脱硫效率定义为进出吸收器的烟气中污染物浓度之差与进入吸收器的烟气中污染物浓度之比:

η=(Cin-Cout)/Cin×100%

式中,η 为脱硫效率,%;Cin为吸收器入口烟气中污染物浓度,mg/m3;Cout为吸收器出口烟气中污染物浓度,mg/m3。

4 结果与讨论

4.1 活性炭的最佳制备条件

4.1.1 活化剂

分别以KOH,H3PO4,ZnCl2为活化剂,在活化温度为20 ℃、活化时间为1 h、热解温度600 ℃、热解时间1 h 的相同条件,以污水厂污泥为原料制备活性炭。在相同的实验环境下,综合各种因素,最终决定以KOH 为活化剂制备活性炭。KOH 活化反应成孔机理是通过KOH 与原料中的碳反应,把其中的部分碳刻蚀掉,经过洗涤把生成的盐及多余的KOH洗去,在被刻蚀的位置就出现了孔。

4.1.2 活化时间

在KOH 5 mol/L、活化温度20 ℃、吸附1 h 的条件下,探究最佳活化时间。由图3 可知,初始时品红吸附量随着时间的增大而增加,在活化时间1 h后品红吸附量达到最大,为37.4 mg/g,故1 h 为最佳活化时间。

图3 活化时间的影响

反应初期,活化反应处于累积阶段,没有充分反应,生成的造孔数量少,吸附值小。随着反应的进行,继而生成的微孔数量也在增多,使得孔比表面积增大,从而吸附值增大。1 h 后,活化反应开始消耗晶层片上的碳,烧蚀已经形成的碳骨架,从而破坏了中孔和微孔,使得吸附性能降低。

4.1.3 活化温度

在KOH 5 mol/L、活化时间1 h、吸附1 h 的条件下,活化温度的影响见图4。从图4 中可以看出,最佳活化温度为20 ℃。

图4 活化温度的影响

20 ℃之前产率随着活化温度的增高不断降低,而品红吸附量达到峰值,随后开始下降,是因为温度的增高会促进其活化程度的上升,同时也会伴随着灰分的产生,继而影响了其吸附能力。

4.1.4 热解温度

热解时间保持不变,在浸渍时间1 h、KOH 5 mol/L、活化时间1 h、活化温度20 ℃、吸附1 h的条件下,探究热解温度对吸附剂性能的影响。由图5 可以看出最佳热解温度为600 ℃。

图5 热解温度的影响

可能是因为热解温度升高,促进了碳表面的微孔的产生,从而使得品红吸附量得到升高,此时产率也达到最低。

4.1.5 洗涤温度

在KOH 5 mol/L、活化温度20 ℃、活化时间1 h、热解温度为600 ℃、吸附1 h 的条件下,探究最佳洗涤温度。由图6 可知,40~70 ℃时产率与品红吸附量都在不断增高,70 ℃时产率增加趋势开始减缓,故选择70 ℃为最佳洗涤温度。

图6 洗涤温度的影响

4.1.6 洗涤方式

在KOH 5 mol/L、活化温度20 ℃、活化时间1 h、热解温度为600 ℃、洗涤温度为70 ℃、吸附1 h 的条件下,探究最佳洗涤方式。由图7 可知,碱洗方式最佳,此时污泥碳质吸附剂的品红吸附量为166.9 mg/g,产率为58.1%。

图7 洗涤方式的影响

4.2 应用性能研究

污泥活性炭SEM 图见图8。

图8 污泥活性炭SEM 图

活性炭之所以具备强大的吸附能力,是由于其内部具有发达的孔隙结构,孔隙结构的不同造成了活性炭对于不同污染物的吸附性能之间的差异,因此活性炭孔隙结构性质的研究具有十分重要的意义。本实验选取最佳条件下制备的污泥碳质吸附剂,对其物理性质(比表面积及孔隙结构)进行了测定,结果见表3。

表3 污泥炭的物理性质

4.3 影响污泥活性炭脱硫效果的因素

经实验证明,脱硫温度的高低及烟气中O2、水蒸气含量的多少会影响脱硫效率。

4.3.1 温度对脱硫效率的影响

温度低时,脱硫效率高,是因污泥活性炭尚未形成水膜,传质阻力较小。另外,温度低时,物理吸附量大,两者综合作用使低温脱硫效率高。

温度对脱硫效率的影响见图9。

图9 温度对脱硫效率的影响

由图9 可见,在80 ℃时脱硫效率急剧下降,是由于反应温度和烟气露点温度相近,烟气在露点温度附近时形成膜状冷凝,污泥活性炭床层从下往上变湿,水膜包住了污泥活性炭的表面,阻碍了气体的传质,影响了化学反应速度。当温度达到100 ℃时,部分水蒸发,又破坏了包围在污泥活性炭床层上的水膜,脱硫效率回升。但当温度继续升高时,污泥活性炭床层上水分蒸发过快,而且所蒸发的水分主要是床层靠近顶端的水分,致使该部分的湿度、温度下降,形成床层温度梯度、湿度梯度过大,影响了床层的有效利用,导致脱硫效率下降。虽然在低温时脱硫效率较高,但考虑到脱硫后的排烟问题,取脱硫温度为120 ℃。

4.3.2 O2对脱硫效率的影响

选用n(H2O)∶n(SO2)为3 和5,控制水蒸气含量,分别进行实验。由图10 可见,O2含量过低时,SO2氧化为SO3的反应受限,脱硫率较低。

图10 O2 含量对脱硫率的影响

当n(O2)∶n(SO2)在4~7 时,在不同水蒸气量下,脱硫效率都随O2含量增大而增大。反应平衡前,O2含量升高有利于SO2被氧化为SO3,使脱硫率不断升高。

当n(O2)∶n(SO2)为7 时,两条曲线都开始变缓。是由于O2含量达到一定程度后,反应达到平衡状态,再增加其含量,对脱硫效率影响已不大。故从处理成本及对后续处理的影响考虑,宜取n(O2)∶n(SO2)为7~10。

4.3.3 水蒸气对脱硫效率的影响

分别取n(O2)∶n(SO2)为7,10,12,控制O2的含量,探究最佳水蒸气含量。如图11 所示,水蒸气含量较低时,脱硫效率较低。这是由于SO2被催化氧化成SO3后,要吸收水生成H2SO4。当水蒸气含量过低时不利于生成H2SO4,使脱硫效率偏低。

图11 水蒸气含量对脱硫率的影响

随着水蒸气的增加,脱硫率在逐渐上升,在n(H2O)∶n(SO2)为3~5 之间时,各含氧条件下污泥活性炭脱硫效率均存在峰值。

而当水蒸气含量过大时,不同含氧条件下,活性炭脱硫效率均下降。这是因为过多水蒸气在污泥活性炭表面形成一层水膜,水膜限制了O2向活性炭表面传递,影响SO2的氧化,从而影响化学反应速率,使脱硫效率下降。综合来看最佳的n(H2O)∶n(SO2)为3~5。

5 结论

(1)以品红吸附量为衡量指标,通过实验筛选出制备污泥活性炭的最佳工艺条件为5 mol/L KOH为活化剂、活化时间为1 h、活化温度20 ℃、热解温度600 ℃、洗涤方式为70 ℃碱洗,此时污泥活性炭的品红吸附量为166.9 mg/g,产率为58.1%。

(2)利用自制的污泥活性炭脱硫剂脱硫,在废气温度及废气所含有的O2和H2O 浓度范围内即能达到理想的脱硫目的。

(3)实验证明当n(O2)∶n(SO2)=7~10、n(H2O)∶n(SO2)=3~5、脱硫温度取120 ℃时,脱硫效率可达94.6%~95.7%。