SGZ630/220刮板输送机关键部件结构的优化设计研究

2020-08-21李伟

李 伟

(山西煤炭运销集团小窑头煤业有限公司, 山西 大同 037000)

1 SGZ630/220刮板输送机概述

SGZ630/220型刮板输送机是一种回转式挠性牵引机构的连续性输送机械设备,常常被应用于采煤作业中。其工作时,由链条实现牵引,主要物料承载部位为中部槽。刮板输送机的工作原理为将需要被运输的物料,如煤矿,放置于槽体中,链条带动刮板运动,当机头电机启动时,即可带动机头链轮转动,从而驱动刮板,最终实现中部槽中物料的输送[1-2]。

通常刮板输送机均可分为四大部分,包括机头部分、机身部分、机尾部分以及相关的辅助设备。机头主要包括电机、液力耦合器、溜槽、转轴等部件,主要实现对链条的驱动与控制[3]。机身部分主要是输送机的主体结构,中部槽和刮板主要执行运输、传导任务。机尾部分主要包括尾架、机尾轴、紧链装置、导链轮或机尾滚筒。其中导链轮的主要作用是改变刮板链方向。

2 分析模型的建立

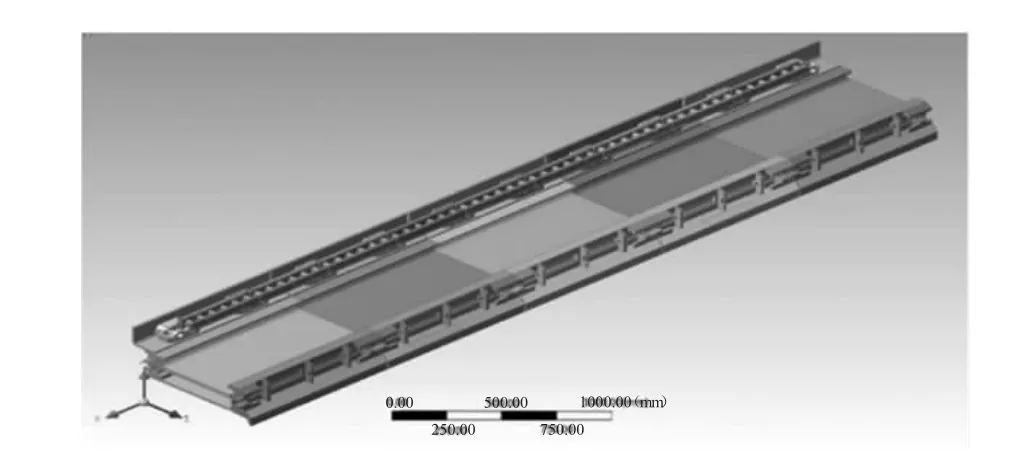

首先建立SGZ630/220型刮板式输送机的三维模型,利用其工程结构图,基于Solid Works建立中部槽结构三维模型,为了有限元计算的方便,在此简化模型中一些不影响应力分析的细小特征,如孔、凹槽等。将建立好的三维模型,通过通用文件格式导入ANSYS Workbench,现就模型的有限元处理做简要说明。

2.1 模型材料设置

刮板输送机结构主要由6BM材料组成,根据模型的实际结构,对模型各部分材料进行设定,在该模型的静态分析中不考虑几何、材料的非线性问题。已知,6BM材料的弹性模量E=2.21×105MPa,密度ρ=7 910 kg/m3,泊松比 μ=0.3,屈服强度为 738 MPa[4]。

2.2 网格划分

对导入模型设置好参数后,对其进行网格划分,由于中部槽结构规整,为了确保后续的计算精确性,可以采用扫略网格划法,设置Solid45单元类型,采用六面体实体单元通过软件计算划分得到191 375个节点,95 827个单元。

2.3 载荷与边界条件的设置

为了探究刮板输送机中部槽的结构性能,根据输送机的典型作业工况来分析,确定了直行工况、拉架工况,对两种典型的刮板输送机工作受力情况来分析,同时建立相对应的有限元分析模型[5]。对两种工况包括直行工况、拉架工况进行说明:直行是指采煤机沿刮板机上直线运动;拉架工况是推溜结束后,液压支架向煤层一侧移动。

为了便于对两种工况下载荷与约束实际作用位置做出说明,现将中部槽分为5节,如图1所示。采煤机直行割煤时,从右到左数的第1节中部槽凹端与第5节中部槽凸端设置为固定约束,其余端在凹凸连接位置设置为无摩擦接触。拉架工况:两侧中部槽设置为固定约束,与此同时在拉架中部槽拉移耳处作用拉架力,中部槽凹凸连接位置设置无摩擦接触。

图1 5节中部槽实体模型

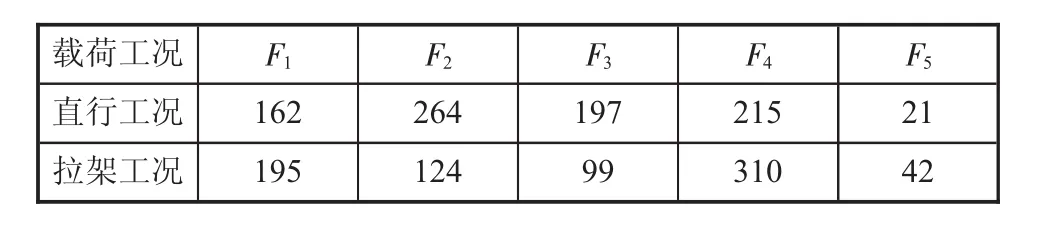

根据刮板输送机中部槽与采煤机相关技术参数和几何尺寸,对各个工况状态进行分析,可以确定每个工况下对中部槽载荷的施加情况,由于篇幅所限,在此不再对计算过程进行一一展示。如表1所示为中部槽所受载荷大小。中部槽受力情况:F1为前滑靴所受载荷;F2为后滑靴所受载荷;F3为前导向槽所受支持力;F4为后导向槽所受支持力;F5为后导向滑靴的导向力[6]。

表1 两种工况下中部槽载荷 kN

3 应力分析结果

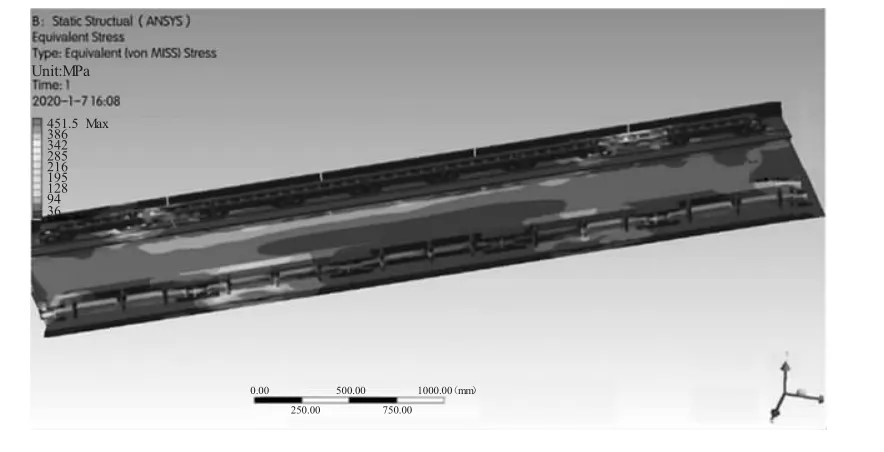

根据所列两种典型工况载荷与边界的设置,计算分析得到两种工况应力分布情况,确定中部槽结构的薄弱环节,并依据实际在使用刮板输送机过程中出现的情况进行优化,重新设计,提高设备的可靠性。

通过计算,在直行割煤工况下中部槽应力分布如图2所示,其中最大应力位于中部槽铲板槽帮的凸端,此时最大应力值为471.5 MPa,该工况状态下应力值分布均比较小,小于材料的屈服极限,因此可以认为直行工况对中部槽的破坏比较小。

图2 直行工况中部槽应力分布情况

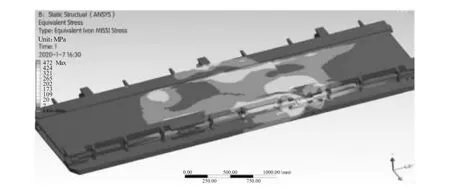

如图3所示,为中部槽在拉架工况下应力分布情况,最大应力值为472 MPa,小于材料的屈服应力,最大应力值位于铲板槽帮的凸端。此时中部槽、销轨、轨座的应力值均小于材料屈服极限,但应注意应力较大的区域在刮板输送机实际使用情况中,在轨座与销轨连接处产生了微裂纹。

4 中部槽结构优化设计分析

中部槽作为刮板输送及重要的承载部件,在使用过程中也出现不同的故障,根据既往使用情况常出现疲劳裂纹的萌生、关键零部件在冲击载荷下折断等现象,为了提高刮板输送机使用寿命与可靠性,对中部槽结构模型进行针对性优化改进。

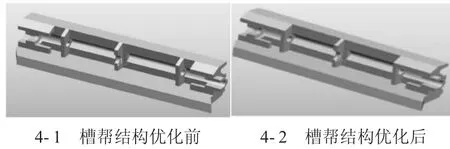

根据实际使用的情况和两种工况下应力分析的结果,对槽帮哑铃窝处结构的加强,如图4所示为槽帮哑铃窝结构优化前后的对比示意图。同时对中部槽内部焊缝较为集中的区域进行重新设计。

图3 拉架工况应力分布情况

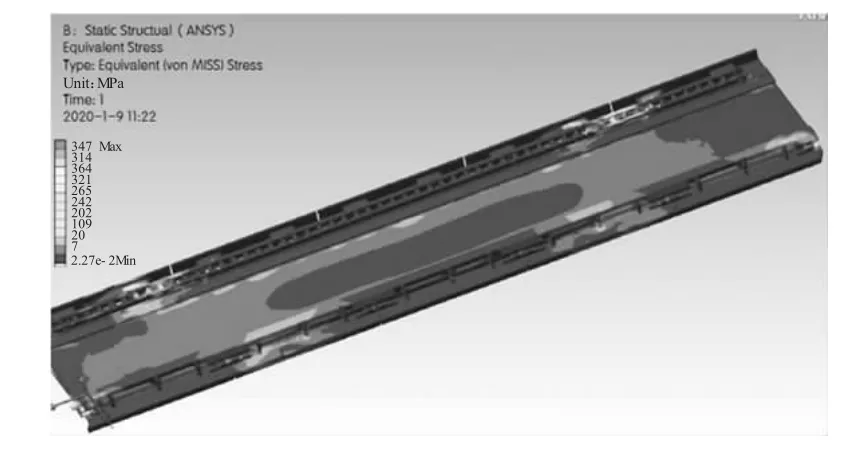

建立优化后中部槽三维模型,依据直行工况下边界条件与载荷工况对优化后中部槽模型进行强度分析,如图5所示,此时最大应力值为347 MPa,应力分布情况与优化前相似,但总体上与优化前相比减小104.5 MPa,减小23.1%。计算结果表明,优化对于结构的整体应力分布、结构强度均有明显改善,提高了中部槽结构的可靠性。

图4 槽帮结构优化前后对比

图5 优化后中部槽直行工况应力

5 结论

1)建立SGZ630/220型刮板式输送中部槽三维模型,根据受力分析确定其实际生产作业中两种典型工况,并基于ANSYS Workbench对中部槽在两种工况下强度进行分析。获得中部槽在典型工况下的薄弱区域,结合输送机实际使用情况进行结构优化设计。

2)对槽帮哑铃窝处结构的加强,同时对中部槽内部焊缝较为集中的区域进行重新设计,在直行工况下计算中部槽最大应力值347 MPa,同比减小23.1%。优化后结构对于中部槽的整体应力分布、结构强度均有明显改善,提高了中部槽结构的可靠性,对实际使用与后续中部槽结构设计的改进具有重要的借鉴意义。