金属板带材表面缺陷自适应检测方法

2020-08-20邢青青马国能

周 汇,曹 坤,邢青青,马国能

(苏州大学 应用技术学院,江苏 苏州 215325)

金属板带材在加工过程中表面会产生复合层脱落、黑点和斜纹等缺陷,由于市场对于加工成品的要求较高,表面缺陷会直接影响产品的加工性能,所以加强板材表面检测显得尤为重要[1-2]。人工目视检测法作为传统表面缺陷检测方法存在主观性强、效率低下和准确性较差等问题,导致人工目视检测法满足不了工业高精确度和高速检测的要求。近年来对于表面缺陷的研究主要集中于深度学习技术,而且取得了较好的效果[3]。随着电子技术、传感器技术和计算机技术的高速发展,利用西门子PLC驱动CCD控制器,使线阵CCD相机拍摄金属板带材上下表面图像,借助计算机及软件技术,根据缺陷部分的灰度值与图像背景值偏差较大的特征,运用C++并调用OpenCV视觉库的函数进行编程,从而实现自动光学(视觉)检测(AOI)[4-5]。自动光学检测在智能制造业表面缺陷在线自动检测领域应用广泛。本文介绍的金属板带材表面缺陷自适应检测系统,可以根据硬件和缺陷类型的不同,设置相应的阈值范围,经过实际运行和调试,具有非接触、自动化、高速、高精度等优势。本文总结了基于C++和OpenCV的图像背景值自适应检测方法,以期为自动检测技术在金属板带材表面缺陷检测方向的应用有所裨益。

1 硬件和软件的使用

1.1 自适应检测系统组成

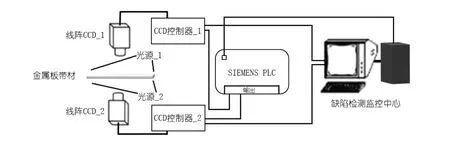

自适应检测系统的硬件部分由线阵CCD相机、CCD控制器、光源、西门子PLC、主机和显示器构成。图1是金属板带材缺陷自适应检测系统拓扑图,当传送装置将金属板材送到缺陷检测区域,SIEMENS PLC给CCD控制器_1和CCD控制器_2发送拍照启动指令,线阵CCD_1和线阵CCD_2将拍摄到的彩色图像保存到主机硬盘先前确定路径的文件夹中。

1.2 基于C++和OpenCV的软件技术

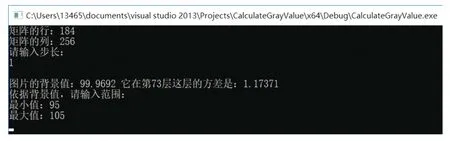

通过运用C++编程,确定合金板材图像的存储路径及图像自适应检测技术的运行逻辑算法。图2是图4中黑点灰度图像的图像背景值自适应检测运行界面。由操作人员输入步长,就会自动计算出图像的背景值,灰度值方差的最小值及所在层数。根据硬件的实际选型和安装调试效果,设定阈值范围的最小值和最大值。同时调用OpenCV计算机视觉库的图像分析相关函数,就可以降低编程难度和提高图像处理的效率。彩色图像灰度处理后进行二值化处理,操作员可以在缺陷检测监控中心看到金属板带材的二值化图像,以及金属板带材缺陷分布及大小的信息。

图1 金属板带材缺陷自适应检测系统拓扑图Fig.1 Topological graph of adaptive testing system for metal plate and strip defects

图2 图像背景值自适应检测运行界面Fig.2 Image background value adaptive detection operation interface

2 缺陷识别技术的难点

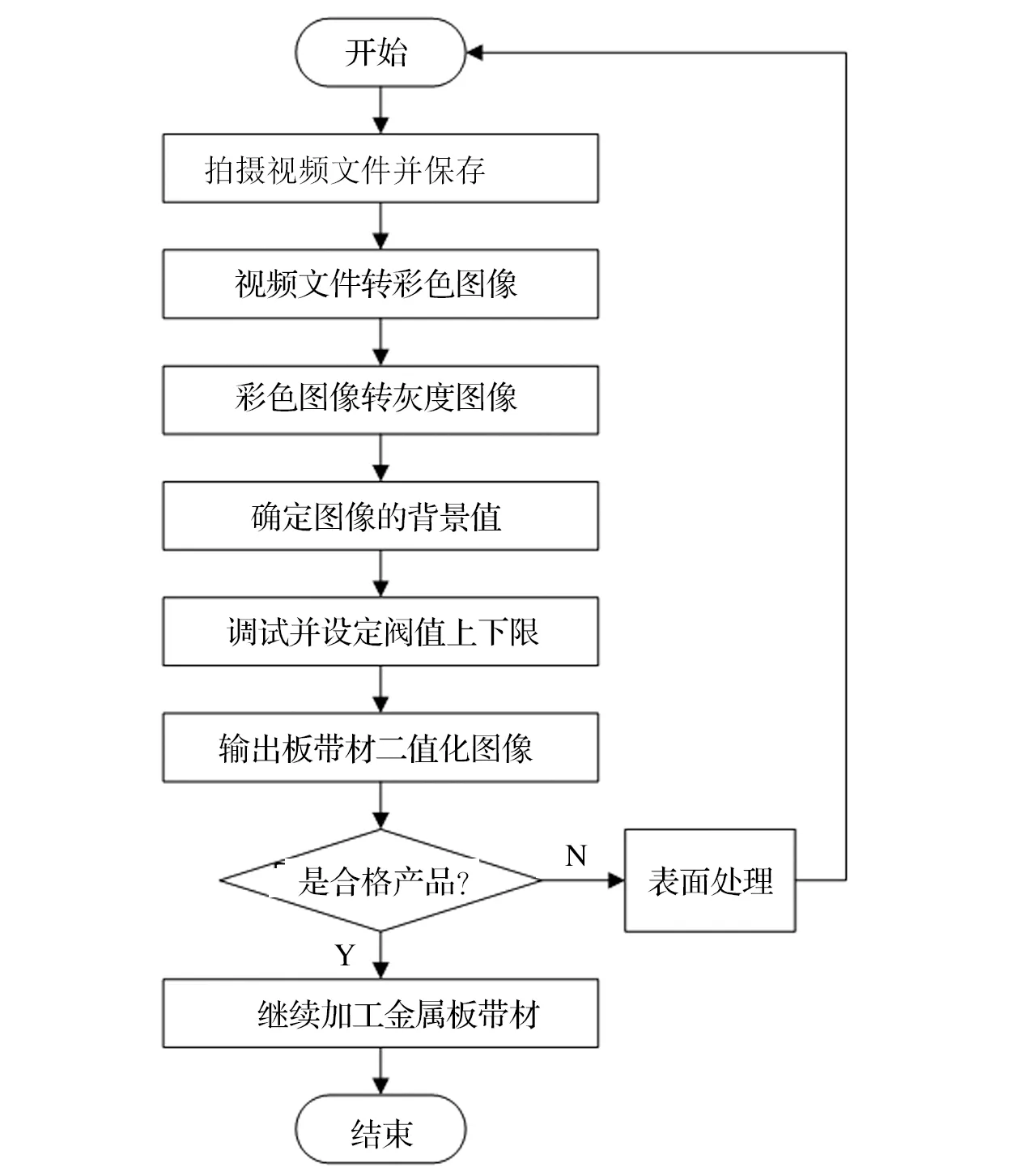

金属板带材表面缺陷的检测仅靠肉眼,无法达到要求,使用机器视觉检测技术代替人工目视检测法,大大提高了生产效率。杜高峰通过研究基于OpenCV图像处理的列车受电弓动态特性监测方法,解决了如何确定视频存储路径并将视频文件转化成彩色图像的问题。本文论述了将彩色图像转化成灰度图像和将灰度图像二值化输出及其中的算法逻辑。金属板带材表面缺陷自适应检测系统,算法具体实现流程如图3所示。

2.1 彩色图像转化成灰度图像

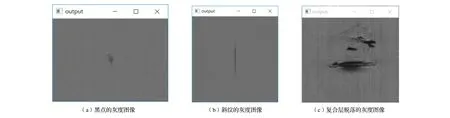

彩色图像的各个像素点有R(红)、G(绿)、B(蓝)3个分量,每个分量对应0~255中的一个值(共256种),则每个像素点有256×256×256=16777216种取值[6-7]。在RGB图像模型中,R=G=B时的颜色叫做灰度颜色,灰度颜色对应的值叫做灰度值。灰度值的范围为0~255(共256种),在彩色图像转化成灰度图像后,每个像素点就只有256种取值。在彩色图像转化成灰度图像时,采用加权平均法:gray=0.11B+0.59G+0.3R。采用这种处理方法是根据人眼对颜色敏感度的高低,进行加权平均,得到的灰度图像更加科学合理[8-9]。图4是基于C++和OpenCV的图像处理技术获得的灰度图像。从图中看出,灰度图像可以和彩色图像一样展示出图像的整体和局部色度亮度的分布特征,与彩色图像相比的优势是可以节省存储空间和计算机处理量以提高图像背景值自适应算法的运行效率。

图3 金属板带材缺陷自适应检测流程图Fig.3 Flowchart of metal plate and strip defect adaptive detection

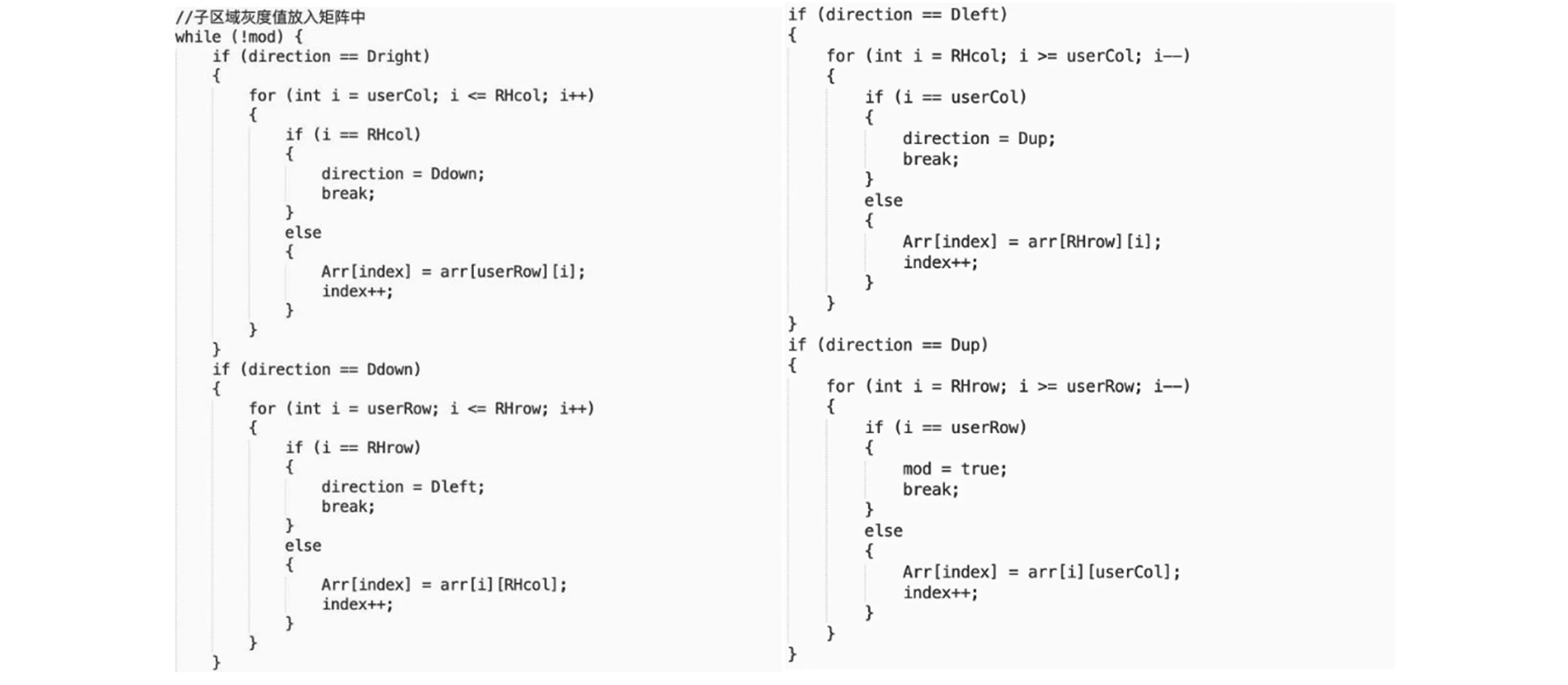

图5是基于OpenCV和C++编写的部分程序代码,通过C++并调用OpenCV视觉函数库来编写金属板带材表面缺陷自适应检测系统的程序,将二维矩阵arr每一层取出并分别放到对应的一维矩阵arr中。缺陷自适应检测系统分别计算每层的灰度值均值及方差,然后将灰度值方差最小的所在层数、灰度值均值和方差输出。

图4 金属板带材三种表面缺陷的灰度图像Fig.4 Gray image of three surface defects of metal plate and strip

图5 基于OpenCV和C++编写的部分程序代码Fig.5 Part of program code based on OpenCV and C++

2.2 二值化处理并输出

将各个子区域灰度值的均值取出,放入一个m×n的二维数组矩阵arr中。

在矩阵arr中,最外层的灰度值(矩阵arr的第1行和m行,第1列和n列所对应的灰度值)均值记为μ1,次外层的灰度值均值记为μ2,最内层灰度值均值记为μx;分别计算每一圈的方差,最外层的灰度值方差记为S12,次外层的灰度值方差为S22,最内层的灰度值方差为Sx2。

其中2p{m,n}min。

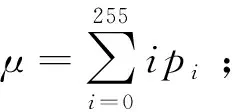

当m、n不都为偶数时,将形成不了最内层,因为m、n的值很大,可以忽略一些子区域的灰度值数据对背景值标定的影响,将次内层作为最内层。在所有层中,灰度值方差最小的记为Smin2,方差最小的那层子区域灰度值所对应的均值为μmin。将μ定义为图像的背景值:

灰度图像的灰度范围为0~255,假设一个子区域的灰度值为f(x,y),f(x,y)∈[0,1,2…255],图像的背景值为μ,根据采集图像质量和硬件的实际选型,用户可自行设置阈值范围及步长。若设置阈值范围为μ±8%,利用二值化思想则有:

G(x,y)表示二值化后各个子区域的灰度值,G(x,y)=0表示该子区域为背景,G(x,y)=255表示该子区域为缺陷。偏离背景值较大的子区域就是有缺陷的,将有缺陷的子区域的灰度值改为255即白色;偏离背景值较小的子区域就是没有缺陷的子区域,将其灰度值改为0即黑色,从而得到二值化处理后金属板带材缺陷分布的二值化图像(图6)。金属板带材的灰度图像经二值化处理,可以清楚地看到缺陷的分布位置和大小,显示缺陷所占面积,根据实际加工要求,判断金属板带材是否合格,以便后续加工和处理。

图6 金属板带材三种表面缺陷的二值化图像Fig.6 Binary image of three kinds of surface defects on metal plate and strip

3 应用前景

该金属板带材表面缺陷自适应检测系统可以根据硬件、板材缺陷类型和工厂生产要求的不同,设定阈值范围并进行程序调试,最终实现自适应检测。可以自动检测加工的金属板带材是否合格,将不合格产品剔除,进行二次加工处理,直到符合要求再进入金属板带材下一个生产步骤,从而减少误加工不合格产品带来的经济损失。可见,该金属板带材表面缺陷自适应检测系统兼容性较强,应用前景广阔。

4 结束语

(1)考虑程序可移植性,步长及阈值范围可由用户输入,自适应检测系统灵活,兼容性强;

(2)将复合层脱落、黑点和斜纹三种缺陷的彩色图像转成灰度图像,经过二值化处理后输出的二值化图像,可以清楚地看到缺陷大小及分布;

(4)该金属板带材缺陷自适应检测系统,经实际运行验证,精度高,运行效果好。