基于有限元模拟的双孔挤压分流模具设计

2020-08-20刘瑞萍张德伟张书豪

徐 鑫,李 冰,刘瑞萍,张德伟,张书豪

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着我国经济的飞速发展,人民生活水平的提高,城市化和工业化进程也在加速,铝合金挤压型材在民用建筑、工业、航天、汽车、电子等领域的使用也越来越广泛。与此同时,铝型材的生产技术在不断地完善和创新,新产品、新工艺、新用途的铝型材将不断出现,从而推动技术进步和行业持续健康发展。随着铝制品应用领域的日益扩大,铝型材的需求量也越来越多。众多企业在寻求效率提升之时多模孔挤压模具应用而生。从理论上来讲,挤压速度不变的情况下多孔挤压模具的生产效率可以成倍提高。然而,支撑这种效率的则是模具的优化设计[1]。

模具设计是铝型材生产的最重要环节,而模具的成功与否很大程度依赖设计者的经验,而且还要经过试模来验证模具设计的合理性[2]。传统的试模方式不仅低效、高成本,更是存在模具断裂或因无法修模导致模具报废的风险。有限元分析可以高效、低成本的完成试模过程,并且可以将风险降到最低,因此近年来得到业内的青睐。本文通过一模双孔分流模的模具设计,辅以有限元模拟软件分析,谈一谈二者之间的积极联系,供同行参考。

1 型材断面分析

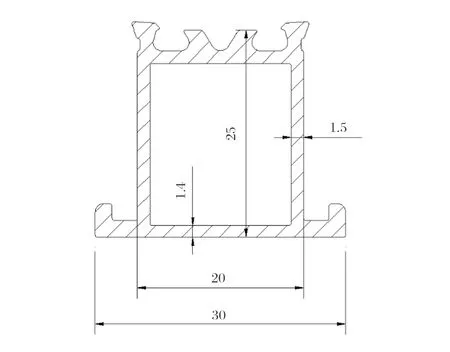

如图1所示,该断面为空心型材,形状近似于方管。型材截面积174mm2,断面周长208mm,型材外接圆直径Φ18.5mm,最小壁厚1.4mm,型材尺寸公差执行GB/T 14846-2008高精级标准,材料为6061-T6。根据型材截面积及外接圆尺寸分析,设计使用一模双孔分流组合模,在12.5MN挤压机上试验,挤压筒径155mm,挤压比54.2,模具规格Φ220mm×140mm。

图1 型材断面图Fig.1 Profile section

2 模具结构设计

(1)模孔采用左右对称式结构放置,为避免模孔间距过大或过小产生的缺陷,初步设计模孔间距为30mm~55mm。同时,为降低金属在上模分流孔中的行程,在保证模具强度的条件下,尽可能的降低上模厚度[3],以降低挤压力,防止挤压过程中金属无法突破。因此,初步设计上模厚度65mm,下模厚度75mm,模孔尺寸按1%收缩率计算。

(2)上模采用宽展设计,保证金属在模具中的流动性。同时分流孔最大入口直径距挤压筒边缘10mm以内,最大程度的提高分流比,减小金属流动阻力,提高焊合质量;分流桥入口可考虑采取倒角处理,以降低挤压力。

(3)下模采用各自独立的焊合室结构,保证各模孔金属供流的稳定性,减少各模孔之间相互“抢金属”的状况[3]。焊合室设计5°斜面,减少死区面积,同时促进金属流动。

3 有限元模拟分析

3.1 设计方案与模型建立

根据以上几点因素,结合自身经验,初步得到以下两种设计方案(图2),图3为对应三维模型,其中分流孔数量依次为4个、7个,分流比为24和16.2。

图2 挤压模具简图Fig.2 Schematic diagram of extrusion die

图3 挤压模具三维模型Fig.3 3D model of extrusion die

3.2 仿真模拟结果及分析

利用先进的铝型材模具挤压成型仿真软件,采用任意拉格朗日-欧拉(ALE)算法,进行挤压模拟运算。其中,模具温度450℃,铸锭温度480℃,挤压筒温度420℃,挤压杆速1.5mm/s,铸锭规格Φ151mm×450mm。

3.2.1 型材流速分析

如图4所示,两种模具的流速均比较均匀、稳定,没有产生明显的变形、弯曲等缺陷,其中4孔模具型材的平均速度为81mm/s,平均温度523℃;7孔模具型材的平均速度88mm/s,平均温度540℃,均在可接受范围内。

图4 型材流速效果图Fig.4 Impression drawing of profile flow rate

3.2.2 突破压力及模具应力分析

分析结果显示,4孔模具的突破压力为11.5MN,7孔模具的突破压力为13.4MN,其中7孔模具的突破压力已经超过了挤压机(12.5MN)的压力极限,理论上型材不能突破成型。

再看模具剖视图(图5),4孔模具的最大应力约1000MPa,而7孔模具的最大应力则高达1400MPa,超过了H13模具钢的屈服极限(H13在450℃的屈服强度为1200MPa)。因此,7孔模具在挤压过程中有断裂风险。综合考虑,应采用4孔模具的设计方案进行实际生产。

图5 模具应力效果图Fig.5 Impression drawing of die stress

4 结论

通过有限元模拟分析方式对两种双模孔型材挤压模具设计进行分析。结果显示,7分流孔模具设计方式在挤压过程中可能会出现模具断裂及堵模风险,4分流孔模具设计方式预计挤压过程中不会出现明显缺陷。综上所述,有限元分析技术的使用直接提高了模具设计的效率及成功率,减小试模成本,可提高企业效益。