铝合金手机外壳表面料纹研究及改善方案

2020-08-20杨立民

杨立民

(山东南山铝业股份有限公司 龙口南山铝压延新材料有限公司, 山东 龙口 265706)

3C电子产品对铝合金带材表面质量要求越来越高,属于高表面质量产品。特别是部分3C产品经过阳极氧化后,铝材表面缺陷将全部显现出来,缺陷严重时将会影响到产品的外观质量甚至报废。手机行业快速发展,产品更新换代的速度非常快,对产品表面质量要求也越来越来严格。手机外壳表面质量中与铝材有关的两个重要表面缺陷是材料线和料纹,这两个缺陷在铝加工企业目前也很难做到“零缺陷”或者彻底解决,只能将这两个缺陷控制到很低的范围,从而减少废品率造成的损失。

铝制手机外壳表面料纹是经过表面抛光、喷砂和阳极处理后,在铝材表面留有条状、块状黑色的斑迹,其大小、长度和位置不固定,甚至布满整个手机外壳表面,严重影响到手机壳表面质量。文章通过对料纹缺陷进行扫瞄电镜 (SEM)和能谱仪(EDS)分析,根据分析结果,制定了相应的改善方案。

1 样品分析

铝合金手机外壳的工艺流程为,进料—冲制—CNC加工—抛光—喷砂—阳极着色—组装。铝材在CNC工序前保持轧制态表面,抛光和喷砂工序各去除表面厚度约10μm。手机外壳的颜色是通过阳极氧化的方式进行不同着色处理,“土豪金”是手机壳中对铝材表面要求很高的产品。本试验将客户提供的 “土豪金”样品上的料纹缺陷进行分析,并通过能谱仪(EDS)对基材进行分析,确定5252合金化学成分(质量分数,%)为,Si≤0.08,Fe≤0.10,Cu≤0.10,Mn≤0.10,Mg 2.2~2.8,Zn≤0.05,V≤0.05,其它单个0.03,其它总计0.10,Al余量。

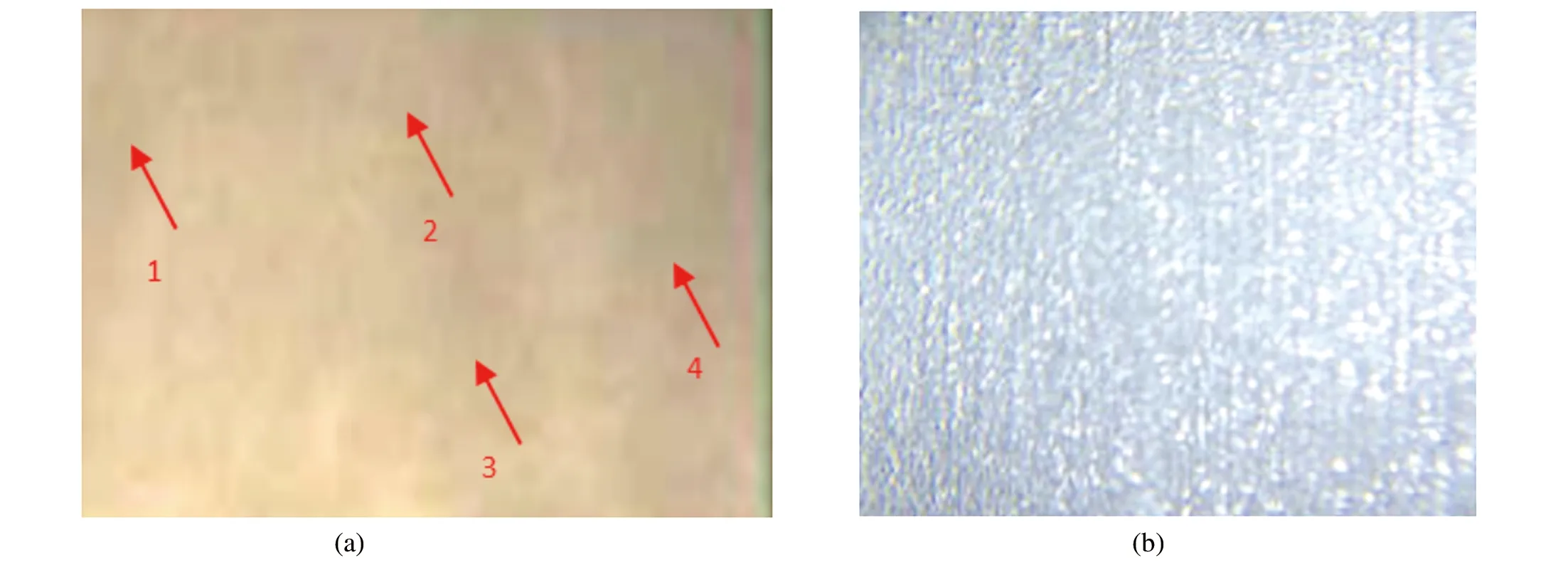

图1是客户提供的“土豪金”宏观样品,图1(a)是局部表面料纹,图1(b)局部光学60倍的放大,观察表面情况。

图1 料纹缺陷Fig.1 Streaks defects

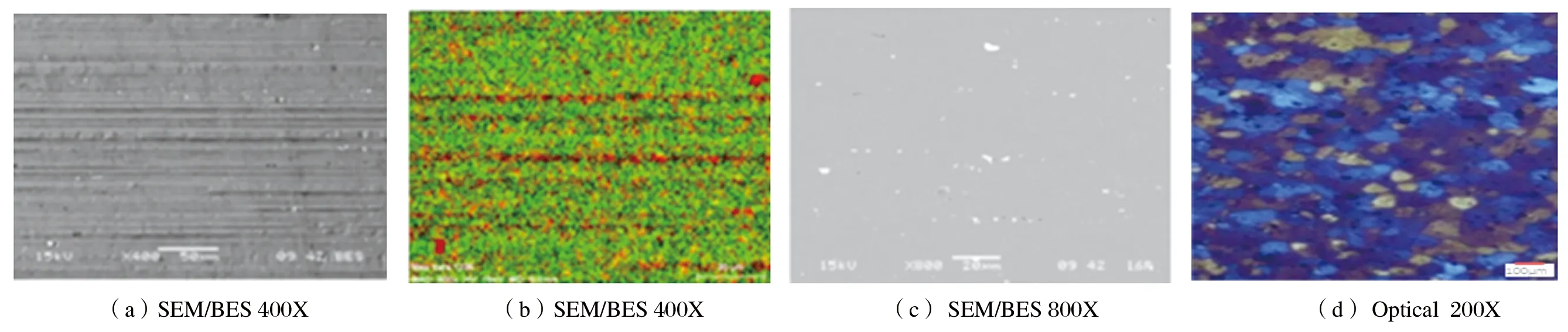

图1(a)中的缺陷1,使用SEM对手机壳表面放大400倍进行观察,表面沿轧制方向呈现凹凸不平并有深色点状分布(图2(a))。使用EDS对表面形貌及典型元素分布情况分析见图2(b),图中绿色部分主要成分是铝,绿色中嵌入团状小块的红色部分主要成分是氧元素。表面放大800倍化合物见图2(c),截面放大200倍晶粒情况见图2(d)。

图2 样品表面和截面分析1Fig.2 Sample surface and section analysis 1

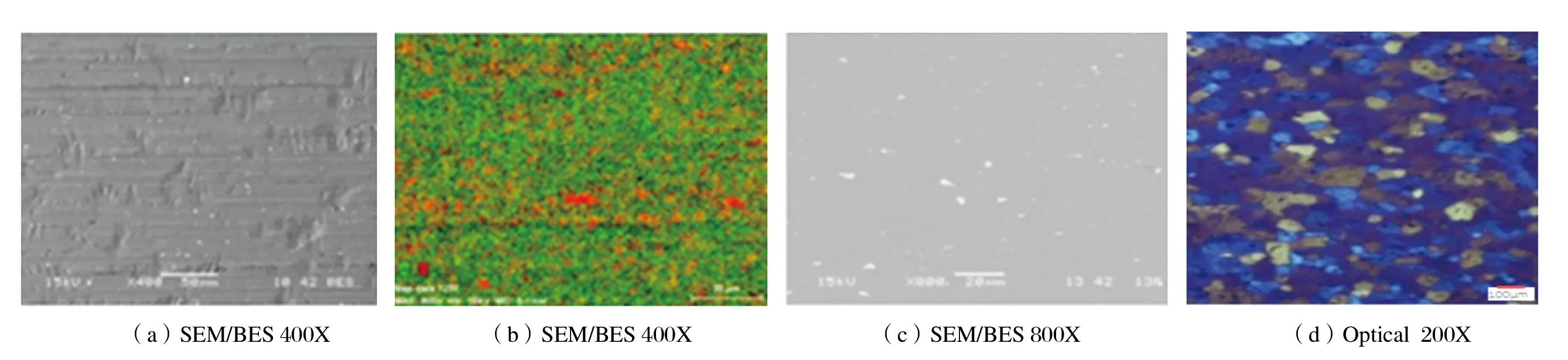

图1(a)中的缺陷2,使用SEM对手机壳表面放大400倍进行观察,表面沿轧制方向呈现凹凸不平(图3(a))相比图2(a)较轻。使用EDS对表面形貌及典型元素分布情况分析见图3(b),图中绿色部分主要成分是铝,绿色部分中条状或小块状的红色部分主要成分是氧元素。表面放大800倍化合物情况见图3(c),截面放大200倍晶粒情况见图3(d)。

图3 样品表面和截面分析2Fig.3 Sample surface and section analysis 2

图1(a)中的缺陷3,使用SEM对手机壳表面放大400倍进行观察,表面沿轧制方向呈现明显凹凸不平(图4(a))与图3(a)相比条状更明显。使用EDS对表面形貌及典型元素分布情况分析见图4(b),图中绿色部分主要成分是铝,绿色部分中有条状呈红色部分主要成分是氧元素。表面放大800倍化合物情况如图4(c),截面放大200倍晶粒情况如图4(d)。

图4 样品表面和截面分析3Fig.4 Sample surface and section analysis 3

图1(a)中的缺陷4,使用SEM对手机壳表面放大400倍进行观察,表面沿轧制方向呈现凹凸不平见图5(a)。使用EDS对表面形貌及典型元素分布情况分析见图5(b)),图中绿色部分主要成分是铝,绿色部分中分布不均匀的红色部分主要成分是氧元素。表面放大800倍化合物情况间图5(c),截面放大200倍晶粒情况见图5(d)。

图5 样品表面和截面分析4Fig.5 Sample surface and section analysis 4

2 原因分析

通过对以上样品缺陷部位的表面和截面分析,可以排除轧制表面组织、显微组织、晶粒组织对料纹缺陷造成的可能性。缺陷部位表面均存在凹凸不平的现象与轧制方向一致,缺陷部位主要是铝和氧元素,一部分氧元素成条状、块状聚集与轧制方向一致,一部分氧元素分布无规律,从氧元素分布和密集程度及缺陷形貌可以看出,这是轧制过程中热轧工序产生的粘铝缺陷。

热轧粘铝层形成机理为,带材在热轧辊缝之间受大轧制力、大变形量及高温和高速的运行条件,喷射到辊缝之间的润滑乳液,因化学活性使油从乳液中分离出来,在轧辊运行过程中,使带材表面形成一层均匀的油膜,从而防止带材表面直接与轧辊表面接触。在轧制力作用下,轧辊将轧制力传递到轧辊表面的油膜上,油膜与带材接触,使带材产生塑性变形。在带材塑性变形过程中将产生摩擦,带材表面部分脱落的铝粉和氧化物与辊缝之间的润滑油发生化学反应并转移到轧辊表面形成一层细密的粘铝层。轧辊表面粘铝层的质量将会影响带材的表面质量,轧辊在轧制力的作用下不排除粘铝层上的铝粉等氧化物脱落被压入到带材表面。

3 改善方案

铝材主要影响阳极表面质量因素有:(1)化学成分的影响,为改善铝合金的力学性能和化学性质,通常在铝中添加少量的铜、硅和铁,在进行碱侵蚀处理后铝首先被溶解,而铜、硅和铁则留在表面形成“灰”,导致阳极氧化膜不均匀,影响氧化膜的反射率、颜色和耐蚀性[1];(2)外来杂质的影响,在轧制中产生的“金属亮纹”、“尾端痕”、“条痕”在阳极氧化后变得明显[2];(3)轧制加工过程的影响,经轧制后铝的晶粒尺寸和形状发生变化,再经碱侵蚀处理后由于择优侵蚀使得其表面粗糙,影响氧化膜的质量[3]。

从样品缺陷形貌特征和分析结果确认此缺陷产生产的原因,同时根据热轧粘铝层形成的机理,轧辊表面粘铝层的厚薄及均匀性与润滑条件、轧制条件、轧制工艺等因素有着密切的关系,改善方案分别从常规工艺和轧辊镀铬工艺进行论述。

3.1 常规工艺改善方案

(1)乳液润滑。乳液作为热轧的润滑剂有很多指标需要关注,如乳液浓度,疏水粘、脂肪酸、乳液颗粒尺寸和pH值等,这些指标都会影响轧辊表面的粘铝层,也会影响带材的表面质量。乳液质量管控的好坏也能反应出带材的表面质量情况。

(2)轧制温度。带材入口温度和轧制速度会对带材出口温度有一定影响,入口温度高轧制速度快,必然会导致带材出口温度高,温度高会影响到乳液的润滑效果,也会影响到轧辊表面粘铝层的质量。

(3)道次分配。各道次之间的加工率要合理分配,加工率太大,带材的变形热增加,会提升带材温度,带材温度升高会影响辊缝之间的乳液油膜强度下降,带材与轧辊之间的润滑变差,最终会导致轧辊表面粘铝层质量变差。

(4)轧辊粗糙度。粗糙度越大表面粘铝层会变的越厚,粗糙度小会导致表面粘铝层薄。

(5)刷辊质量。随着轧制量的增加,轧辊表面的粘铝层也随之发生改变,粘铝层会越来越厚甚至不均匀,这直接影响到带材表面质量。使用刷辊不定期对轧辊表面进行清刷,以保持良好的粘铝层表面。刷辊本身质量(如刷辊的材质、直径、硬度、压力等)也会影响到带材的表面,刷辊使用不当会对轧辊表面粘铝层造成影响。

3.2 轧辊镀铬改善方案

轧辊镀铬是将使用的工作辊磨削到工艺要求条件,通过电解镀铬的方法在轧辊表面镀上一层5μm~15μm的铬层,铬层的厚度可以根据轧辊轧制带材的要求确定。实践证明,电镀工艺对轧辊表面粗糙度会造成影响,镀铬后可以增加或减少轧辊表面原有粗糙度Ra、Rpc、Rz[4]。轧辊表面镀铬后,需要保持轧辊表面原有指标不发生改变。

轧辊表面镀铬后的优点:(1)轧辊镀铬层可以提高轧辊表面硬度,根据工艺要求可以选择镀铬层的厚度,厚度增加硬度也随之增加(维氏硬度可以提高50HN~200HN),因硬度提高,可以延长轧辊每一次的使用时间;(2)轧辊镀铬层耐磨性好,摩擦系数小,可以减少铝粉的产生;(3)辊轧镀铬层耐热性好,在轧制温度低于500℃时,轧辊的硬度不会发生改变,表面仍保持镀铬层的光泽,可以提高带材表面质量;(4)轧辊镀铬层化学稳定性好,轧制时不易与乳液发生化学反应,可以减少粘铝发生的机率。

崔勇等研究表明[5],轧辊表面镀铬层可以增加轧辊表面与带材表面之间的油膜厚度,减少带材与轧辊之间的磨损,同时轧辊表面镀铬层在轧制过程中可以降低金属间的摩擦系数。使用镀铬辊轧制时,带材在塑性变形过程中,因油膜厚度增加,摩擦系数变小,带材表面铝粉脱落量也随之减少,轧辊表面清洁度大大提高。因轧辊表面镀铬层的化学稳定性好,带材表面部分脱落的铝粉和氧化物与辊缝之间的润滑油难以发生化学反应,这部分脱落的铝粉与氧化物迅速被乳液冲走,在轧辊表面很难形成粘铝层,在轧制变形过程中轧辊依旧保持镀铬层的色泽。

经过试验证明镀铬轧辊不但能减少带材表面粘铝产生的机率,还能提高轧制表面的整体质量。镀铬轧辊耐磨性好可以减慢辊面粗糙度下降速率,镀铬层的抗粘结性和高化学稳定性,对延长轧辊的使用寿命也具有重要意义。通过不同的改善方案,最终手机壳表面的料纹缺陷降到最低。

4 结论

(1)常规改善方案对润滑条件、轧制条件、轧制工艺等要求都非常严格,而且控制指标较多且相互制约,必须将各项指标控制到某一平衡点,带材才能得到高表面质量,控制难度较大且较复杂。

(2)轧辊镀铬改善方案对润滑、轧制要求的控制范围相对较宽,只对轧辊表面质量要求较严,影响因素相对较少,而且能保障带材高表面质量的生产。