再生铜原料生产光亮铜杆质量控制

2020-08-20都敏生李诗威樊金金

都敏生,李诗威,樊金金

(安徽楚江科技新材料股份有限公司,安徽 芜湖 241000)

我国是铜资源匮乏国,原生铜供应紧张,每年依靠大量进口废铜以满足国内市场的消费需求[1-4]。近年来,国家大力支持再生铜产业发展,缓解这一紧张局面。再生铜已经在铜及铜合金板带、棒线材等领域得到了广泛应用[5-10],技术成熟、可靠,产品质量稳定,但在铜杆加工行业,再生铜的应用局限性大,以再生铜原料生产的光亮铜杆仅占铜杆总量的15%左右,核心原因在于产品质量得不到保障。

经过广泛的市场调研,发现虽然利用再生铜生产光亮铜杆的企业很少,而且这类光亮铜杆在后续拉制细线的加工中,极易出现拉制断线现象,造成这一现象的主要原因是铜杆存在夹渣、空心等质量缺陷。

针对上述问题,笔者所在企业前期也采取了一系列措施来改善上述缺陷。如限制不同批次再生铜原料的混搭使用;规范出铜口扒渣操作,明确单位时间内扒渣次数;在中间包增加过滤砖等,通过这些措施对夹渣、空心等改善效果并不明显。本文通过采用设备优化和质量控制工艺等控制方法和措施,以期提高再生铜原料生产光亮铜杆的质量。

1 质量缺陷

1.1 夹渣

正常情况下,所有夹渣颗粒均上浮到铜水表面,经过扒渣工序清除,但铜水流转过程中仍然有夹渣颗粒裹入铜水进入铸锭,主要是前道除渣效果不理想,夹渣物从中间包中进入铸锭。铜水从流槽进入中间包时,直接冲击中间包铜水表面,造成大量夹渣物混入铜水内部,未能及时上浮,同时受温度影响,中间包中铜水的流动性变差,从而带入铸锭。另一方面,中间包内或者浇嘴在边部氧化富集形成炉渣,也会进入铸锭,造成夹渣(图1)。

图1 铸坯夹渣Fig.1 Casting billet slag

1.2 气孔

竖炉连铸连轧溶解于铜中的主要是氢和氧,由于现有技术条件很难避免氧化和吸氧,氧化和脱氧、吸氢和脱氢过程同时存在,因此铜水中会一直存在大量的氢和氧。当铜水从液态冷却至凝固温度时,氢在铜中的溶解度陡然降低,过饱和的氢就会在结晶前沿边界层析出,反应生成的水泡会有一部分没有及时排除而残留在铸坯中,形成气孔(图2)。

2 质量控制措施

通过分析,当前最核心的问题还是除渣和排气的问题。而除渣最直接有效的方式是增加铜水的流动性,提高铜水的浮渣能力,辅以有效的扒渣和滤渣措施,能够彻底控制夹渣物。对于排气,一方面增加铜水的流动性,另一方面,适当延长铜水暴露的时间,给与气体充足的析出时间,也同样可以降低气孔发生的概率。因此,后续的改善措施主要还是围绕如何提升除渣能力以及如何使气体尽可能多的排出铜水进行。

图2 铸坯气孔Fig.2 Casting billet porosity

2.1 减小竖炉炉底倾斜角、增加出铜口尺寸

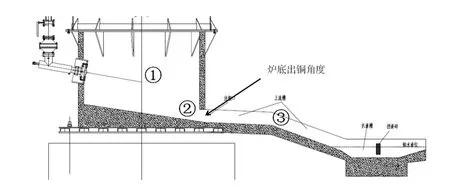

竖炉炉底如图3所示。根据实际生产,由于底部倾斜角的增大,设备运行初期确实起到增大铜水流动性的效果。但随着运行时间的增加,由于炉底到出铜的拐角较大,一些铜水的氧化渣开始在拐角聚集,慢慢形成渣坝,这种渣坝会导致非常有害的汪铜水现象,铜块熔化掉落到汪铜水处,烧嘴易积铜堵塞。最终会使化铜的速度受到影响,且火焰变小,铜水温降低,流动性变差,不利于浮渣。

①竖炉;②出铜口;③上流槽图3 竖炉炉底Fig.3 Bottom of vertical furnace

2.2 调整竖炉烧嘴火焰长度和气氛

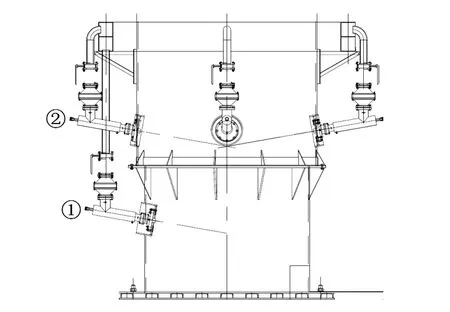

竖炉烧嘴分布如图4所示。根据测算,从竖炉加料炉口到化铜起始点为预热段,温度为300℃~1083℃;化铜点到出铜口阶段,使用短焰烧,出铜口温度为1090℃~1100℃;使用长焰烧,出铜口温度为1105℃~1115℃。因此,使用长焰时,铜水的流动性会增加,低温杂质和部分高温杂质的氧化物,能随冲击的火焰散发到烟气,并排出炉体。

当烧嘴成微还原性气氛时,火焰长、温度低、喷射气流猛;当保持烧嘴成微还原气氛且增加烧嘴个数时,则化铜起始点离底部就越高,铜水到达出铜口加热时间更长,出铜口铜水温度就会更高,流动性更好。

①排烧嘴;②排烧嘴备注:①排烧嘴加大火焰;②排烧嘴角度向上增大5°图4 竖炉烧嘴分布Fig.4 Distribution of burner of vertical furnace

2.3 增大竖炉与铸机的垂直落差与流槽角度

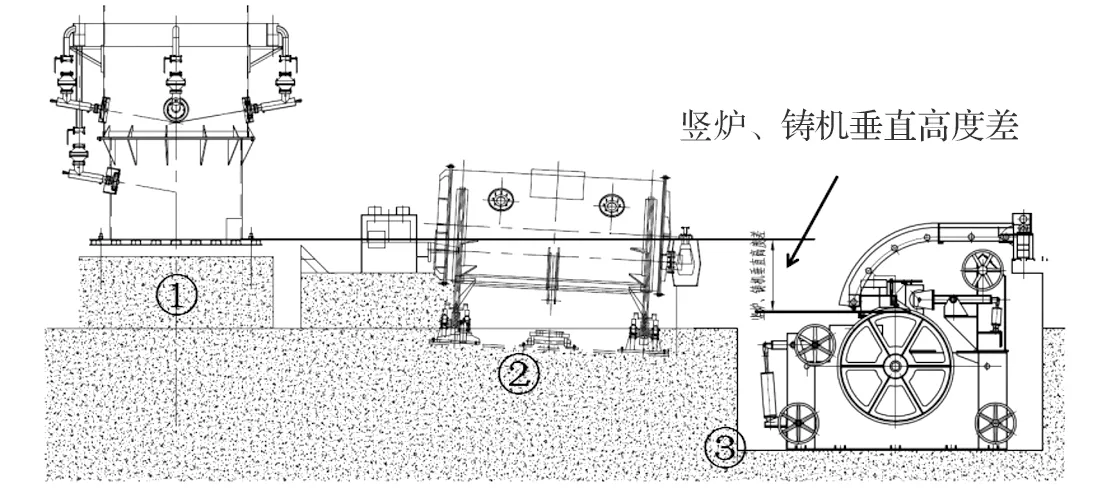

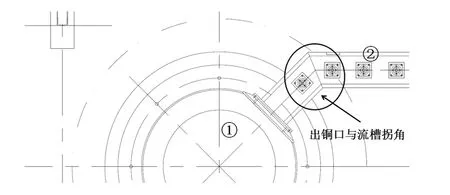

前期设备安装过程中,受现场条件影响,竖炉与铸机的垂直落差未按标准实施,较设计低0.5m。造成两个问题,一是铜水的流动性差,不及预期;二是上流槽观察口位置与烧嘴重合,不方便观察铜水情况。另一方面,出铜口与流槽拐角角度只有100°,导致渣在拐角处滞留,增加铜杆夹渣的风险。

竖炉整体抬高后,有利于浇嘴与铸轮垂直距离的增加,在空气中流动时间长,有利于气体析出(图5)。而调整出铜口与流槽角度可以降低积渣的产生,降低铜杆夹渣风险(图6)。

①竖炉;②保温炉;③铸机备注:竖炉整体抬高0.5m图5 熔化、保温、浇铸系统Fig.5 Melting, heat preservation, casting systems

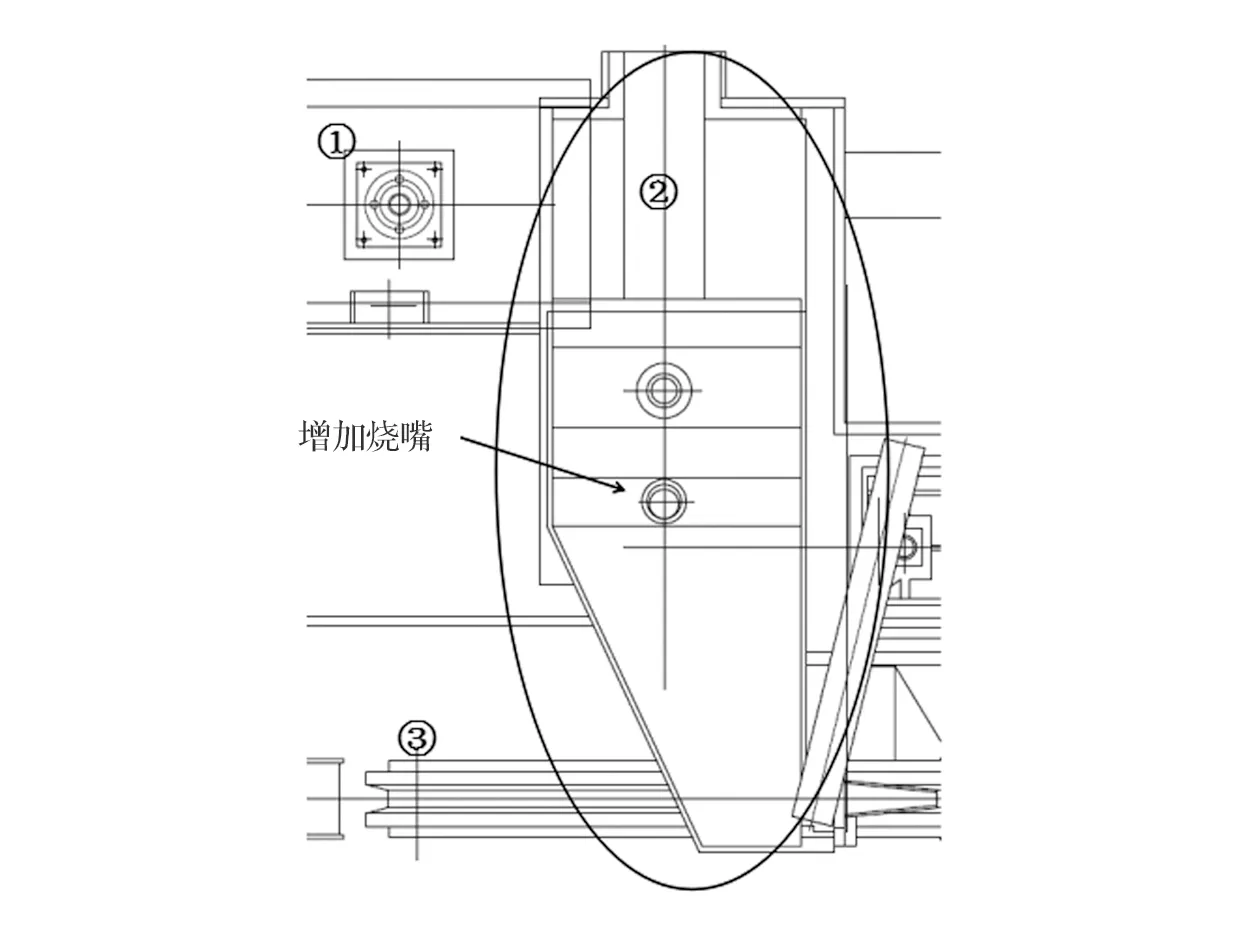

2.4 在中间包增加烧嘴,加大火焰

经过前几道处理以后,进入到中间包的夹渣物有限,但仍不可避免会有些细小的氧化铜残渣以及中间包边部的富集渣产生。因此,保证中间包铜水的温度可以增加铜水的流动性,使夹渣物及时上浮被挡渣砖清除,另一方面,也可以减少中间包边部富集渣的产生(图7)。

①竖炉;②上流槽备注:出铜口与流槽角度增加20°图6 竖炉与上流槽结构Fig.6 Vertical furnace and upper groove structure

①下流槽;②中间包;③铸轮备注:中间包增加一个烧嘴;加大火焰图7 中间包结构Fig.7 Tundish structure

3 实施效果

通过上述优化,根据近两个月的生产记录,夹渣、空心情况明显好转。未改善前,夹渣断线次数20.78次/万t,断线严重;首次优化后,夹渣断线次数16.88次/万t,略微好转;设备优化攻关后,夹渣断线次数3.78次/万t,效果明显。夹渣断线次数由未改善前的20.78次/万t降低至3.78次/万t,光亮铜杆的产品质量明显提升。

4 结束语

经过实践证明,对设备优化和质量控制工艺等改善控制方法和措施是有效的,但利用再生铜原料生产光亮铜杆如何进一步提高质量还需继续探索,例如向铜水里加稀土或其他微量元素、流槽加长加深、增加自动扒渣装置等。