电动汽车减速器性能优化与结构设计

2020-08-18张凯旋周志康胡宸玮卫乃硕张华威

张凯旋,周志康*,胡宸玮,卫乃硕,王 欢,张华威

(1.西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100; 2.山推建友机械股份有限公司 山推建筑机械研究院,山东 济南 250000; 3.黄海造船有限公司,山东 威海 264309)

1 引 言

近几年,电动汽车的迅猛发展为整个汽车行业注入了新的活力,但其自身问题也在慢慢凸显。其中,电动汽车电池充电慢、续航里程差是目前面临的主要瓶颈[1,2]。在家用电动汽车领域,整车通常只搭载一组二级减速器来实现车辆的速比变化,而搭载的减速器与整车匹配程度对纯电动汽车传动效率影响同样较大,当前研究中往往被忽视[3]。

本研究的目的是针对某款电动汽车整车参数进行二级减速器的优化设计,以达到提高电动汽车传动效率,延长续航的目的[4]。首先,基于通用汽车性能分析软件AVL Cruise构建纯电动汽车整车数字模型[5],进行减速器性能仿真分析[6],获取最优传动比,以达到提高续航的目的;其次,针对仿真分析获取的二级减速器参数,设计齿轮传动组;最后,使用有限元分析软件ABAQUS对齿轮的强度进行静态及动态分析,校核设计结构是否满足要求[7,8]。本研究的结果可为纯电动汽车减速器设计提参考[9]。

2 减速器传动机构设计与分析

2.1 电动汽车整车仿真模型构建

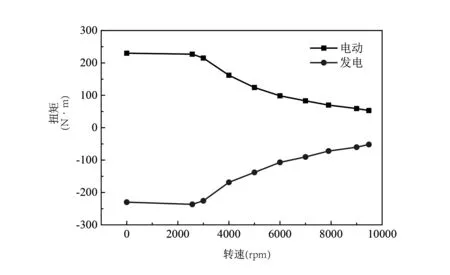

研究对象为当前汽车市场上的一款电动汽车,整车参数如表1所示。其中,电机类型选择PSM型电机[10],其外特性曲线如图1所示。电动汽车要求达到的设计指标为:最高车速大于150km/h,最大爬坡度大于30°,0~100km/h加速时间小于12.5s。为达到上述性能要求,首先对该汽车行驶性能进行仿真分析。

表1 电动汽车整车参数

图1 电机外特性曲线

仿真采用通用汽车性能分析软件AVL Cruise,该软件可对车辆传动系统和发动机性能进行预测[11]。首先,建立电动汽车的整车模型,将汽车的相关参数导入模型,改变汽车的传动比进行一系列仿真计算,以计算得出的电耗变化规律确定最优传动比[12]。

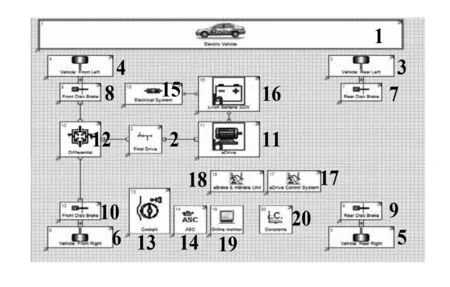

图2为基于AVL Cruise构建的电动汽车的整车模型[13],包括整车参数模块、减速器、车轮、制动器、电动机、差速器、驾驶舱、电池组等模块。

1.整车参数模块;2.减速器;3、4、5、6.车轮;7、8、9、10.制动器;11.电动机;12.差速器;13.驾驶舱;14.轮胎防滑模块控制;15.电气阻耗模块;16.电池组;17、18.函数模块;19.监视模块;20.常数模块图2 电动汽车AVL Cruise整车模型

2.2 最优速比选取

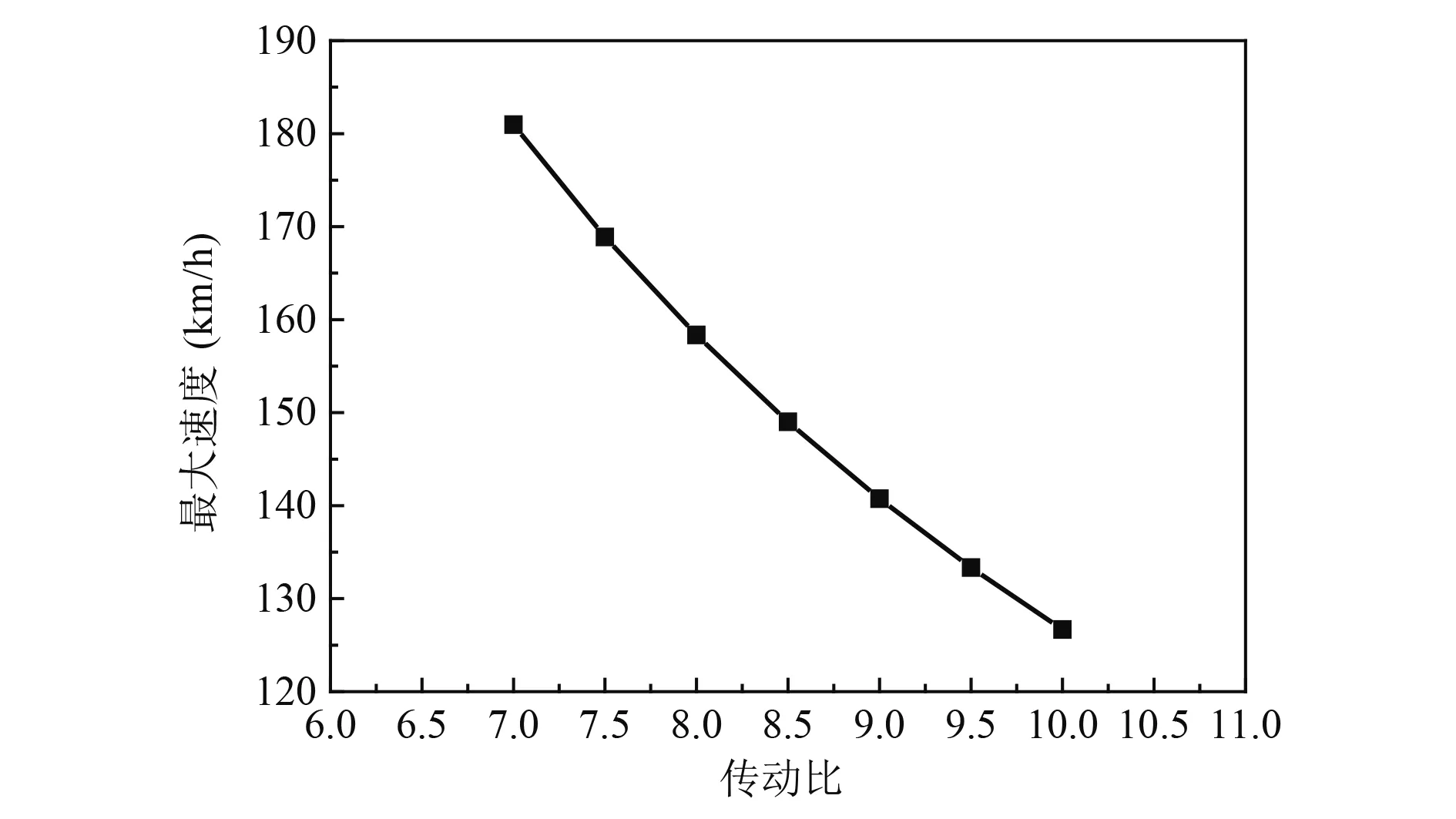

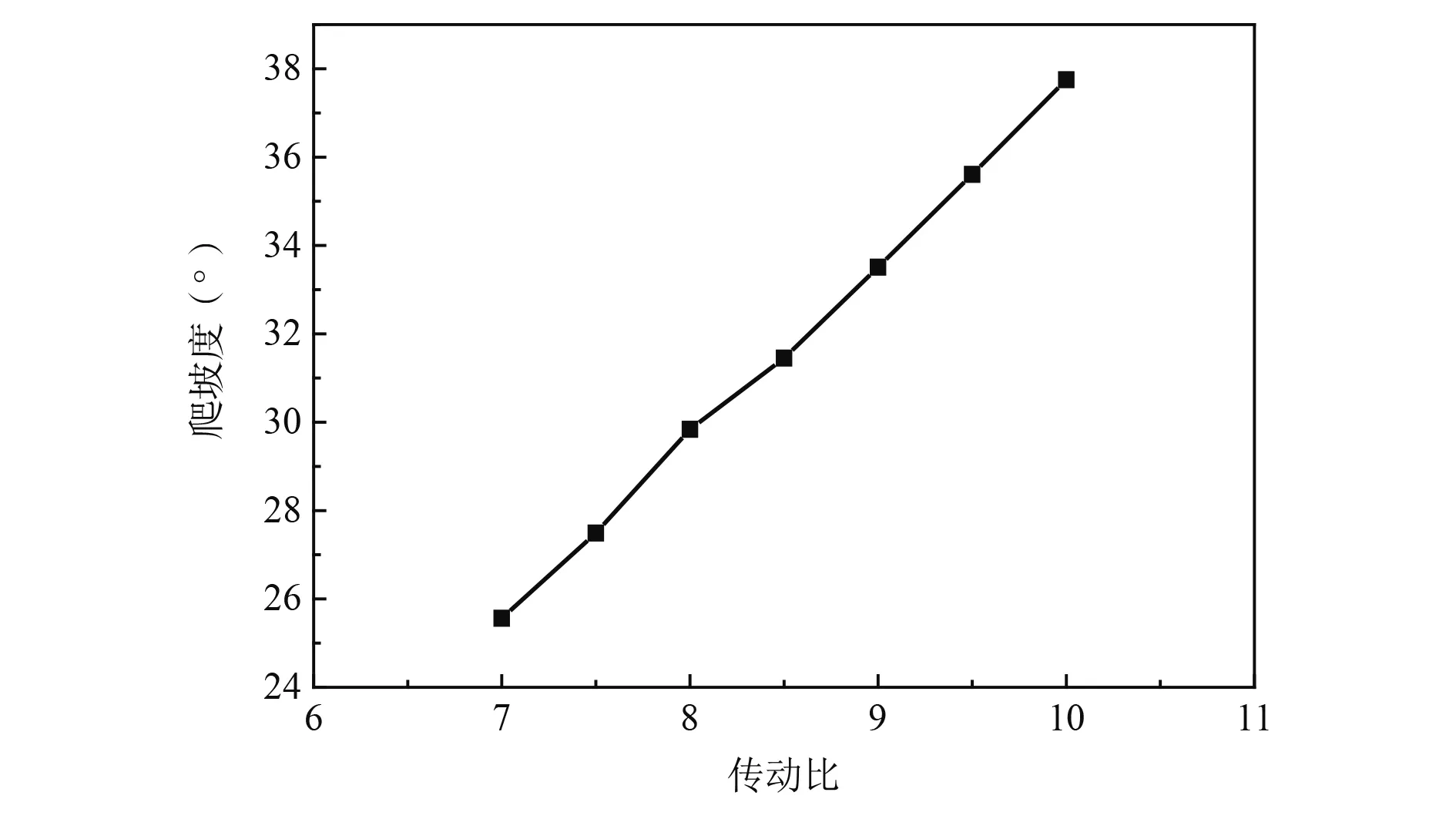

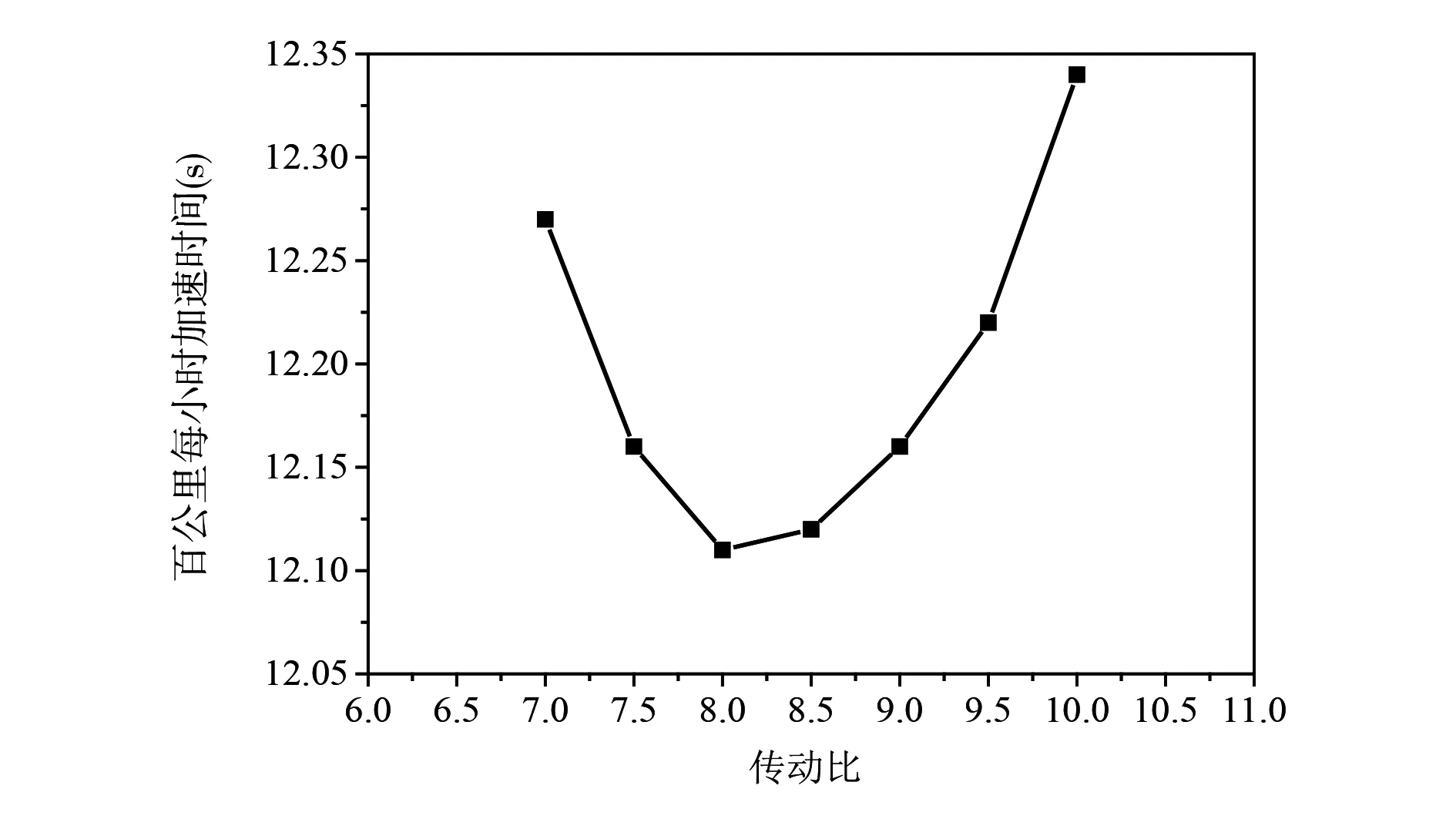

以传动比为变量,对研究对象进行初步的仿真[14],得到最高车速、爬坡度、百公里每小时加速时间的模拟结果,如图3所示。

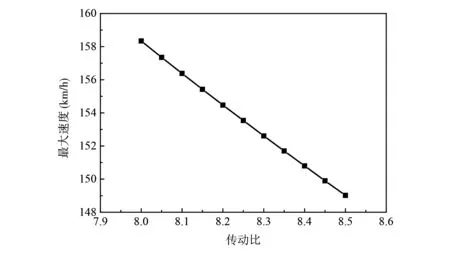

最高车速是指在水平良好的路面上汽车能达到的最高行驶车速,是汽车在平坦路面无风条件下,行驶阻力和驱动力平衡时的车速。根据GB/T 18385-2005的要求,测试加速性能时车辆试验加载为半载。传动比对最高车速影响关系如图3(a)所示,为使最高车速达到设计要求的大于150km/h,所需的传动比i需要小于8.5。

(a)最高车速

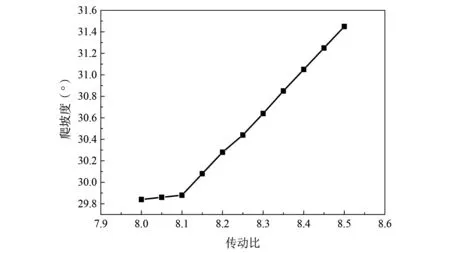

(b)爬坡度

(c)百公里每小时加速时间图3 传动比对整车性能影响的初步仿真

最大爬坡度是指汽车在满载状态下,在路面良好的道路上用一挡克服的最大坡度。根据GB/T 18385-2005的要求,测试爬坡性能时车辆试验加载为全载。传动比对爬坡度的影响关系见图3(b)。为使爬坡度达到设计要求的大于30°,所需的传动比i需要大于8。

到达百公里每小时的加速时间表征汽车在短时间内提高速度的能力,体现出汽车的动力性。百公里每小时加速时间初步仿真结果如图3(c)所示,设计要求速度达到百公里每小时的加速时间小于12.5s。由初步仿真结果可知,该指标在选定传动比范围内均可达到。

根据以上初步仿真的计算结果可知,达到设计要求的前提下,传动比i选取8~8.5之间较为合理。

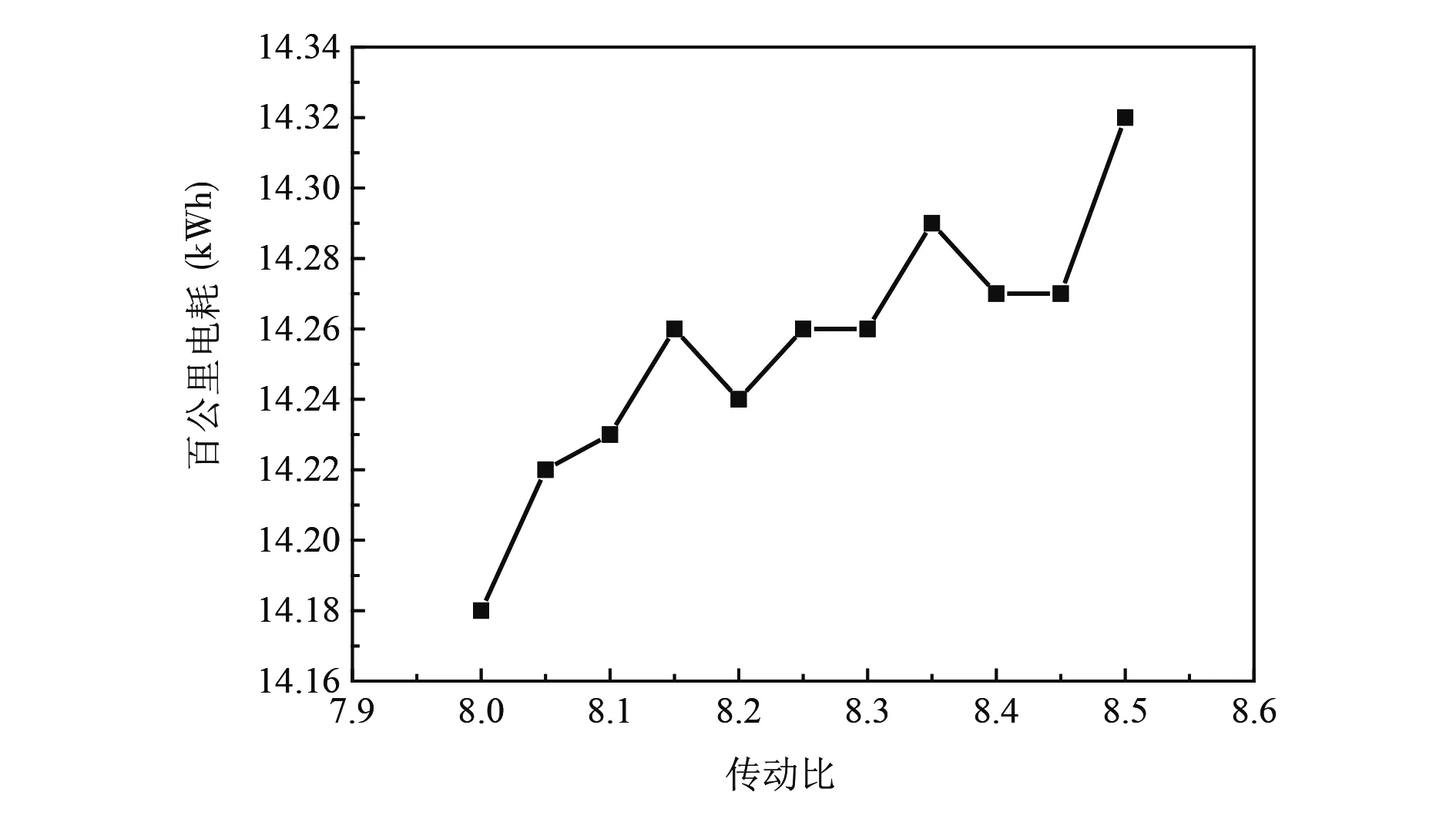

为提高减速器性能,继续对传动比选择区间进行寻优计算。根据前文初步计算出的传动比范围,选取8.1、8.15、8.2、8.25、8.3、8.35、8.4、8.45、8.5再次进行仿真,寻找最优传动比。由图4(a)、4(b)可知,基于最高车速和爬坡度,选取传动比i的范围为8.15~8.4。传动比对百公里电耗影响的计算结果如图4(c)所示。由于电机效率等因素,耗电量并不随着传动比的改变而单调变化。由图可知,在传动比8.15~8.4范围内,耗电量最低值为14.24kWh,最终确定此时的传动比8.2为最佳传动比。

(a)最高车速

(b)爬坡度

(c)百公里电耗图4 传动比对整车性能影响的再次仿真

3 减速器设计与校核

3.1 减速器齿轮参数设计

汽车变速器上所使用的齿轮一般分为直齿圆柱齿轮和斜齿圆柱齿轮。直齿圆柱齿轮主要用于一挡、倒挡,对应力的要求较低。而斜齿圆柱齿轮具有运转平稳、使用寿命长、工作噪声低等优点,因此,本设计全部选用斜齿圆柱齿轮。根据设计要求,齿轮表面粗糙度数值应稍微降低,噪声会相应减少,齿面磨损速度减慢,从而提高齿轮寿命。汽车在极限工况下的最大转矩为220N·m,齿轮材料均选用40Cr,调制处理。总传动比为8.2,分配一级传动比为3.33,二级传动比为2.46。

高速级齿轮1齿数z1选择为21,由公式(1),得到齿轮2齿数z2为70。

(1)

将低速级齿轮3齿数z3选择为24,同理可得,齿轮4齿数z4为59。

小齿轮分度圆直径满足下式:

(2)

式中:系数Ad设置为85,齿宽系数Ψd为1.2,系数u为1.3,d1为小齿轮分度圆直径。

计算模数:

(3)

其中,β为分度圆螺旋角,z1为小齿轮齿数。

中心距a:

(4)

(5)

修正后,分度圆螺旋角:

β=17°4′57″

大齿轮分度圆直径:

(6)

齿宽:

b1=Ψdd1

(7)

经计算得到齿轮参数,如表2所示。

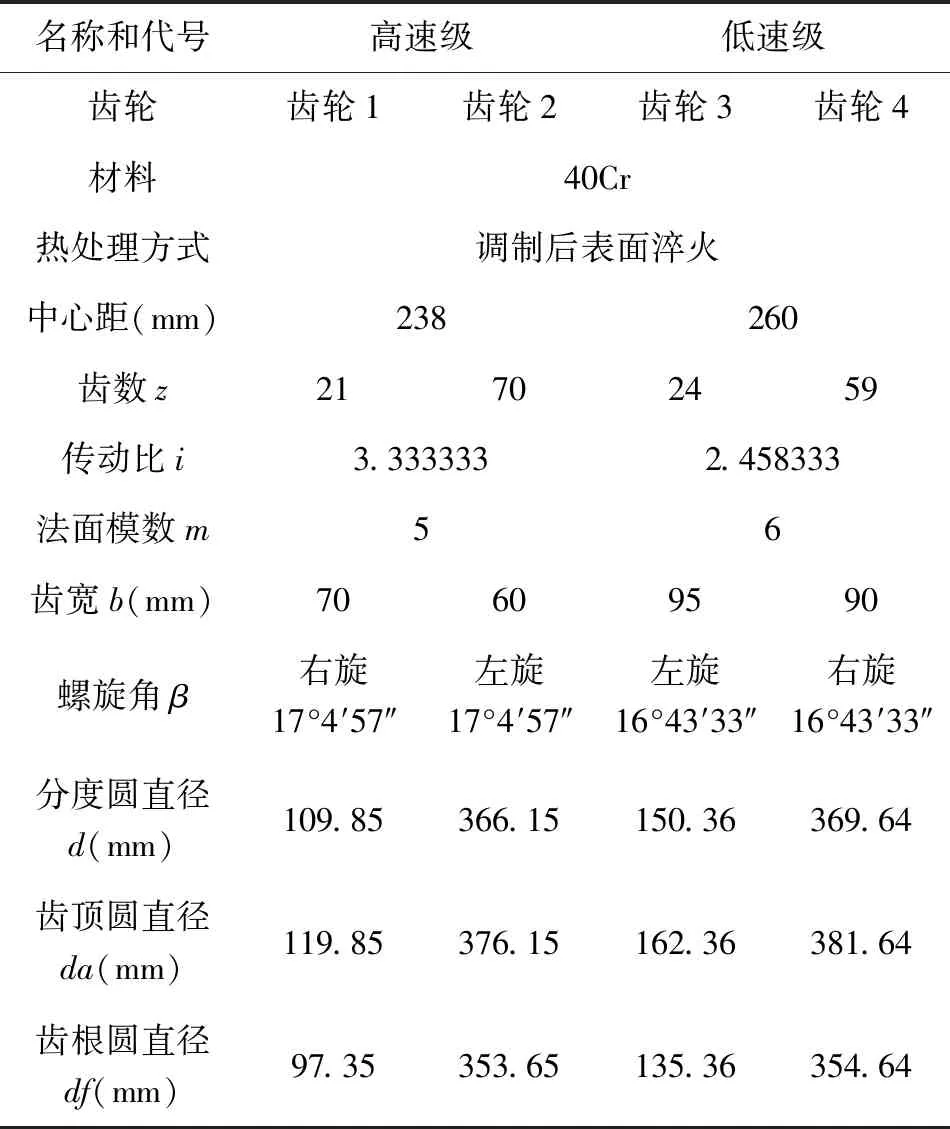

表2 齿轮参数确定

根据分析计算选定了一级齿轮传动与二级齿轮传动的齿轮规格以及中间轴的参数,通过Solidworks软件构建三维CAD模型,如图5所示。

图5 减速器装配图

3.2 减速器齿轮工作性能仿真

为验证所设计的减速器结构[15]是否满足工作要求,对减速器齿轮进行静态及动态仿真校核。仿真采用大型通用有限元软件ABAQUS进行[16,17],该软件可以自由输入本构模型参数,且具备静态及动态计算模块,非常适合本次仿真计算。

首先,对设计的减速器进行静态仿真分析。由于在减速器工作过程中,一级小齿轮所受压力最大[18],因此,首先对一级小齿轮进行静态有限元分析。由前文可知,汽车在极限工况下的最大转矩为220N·m,根据式(8)、式(9),可以求出一级小齿轮所受的圆周力为4.21kN,轴向力为1.96kN。

(8)

Fa=Ft×tanβ

(9)

式中,Ft为圆周力,Fa为轴向力,T为齿轮工作转矩。

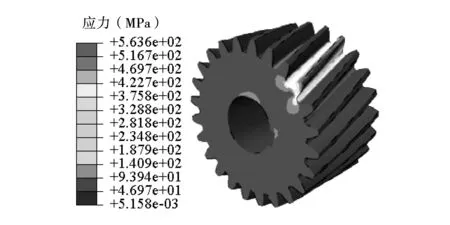

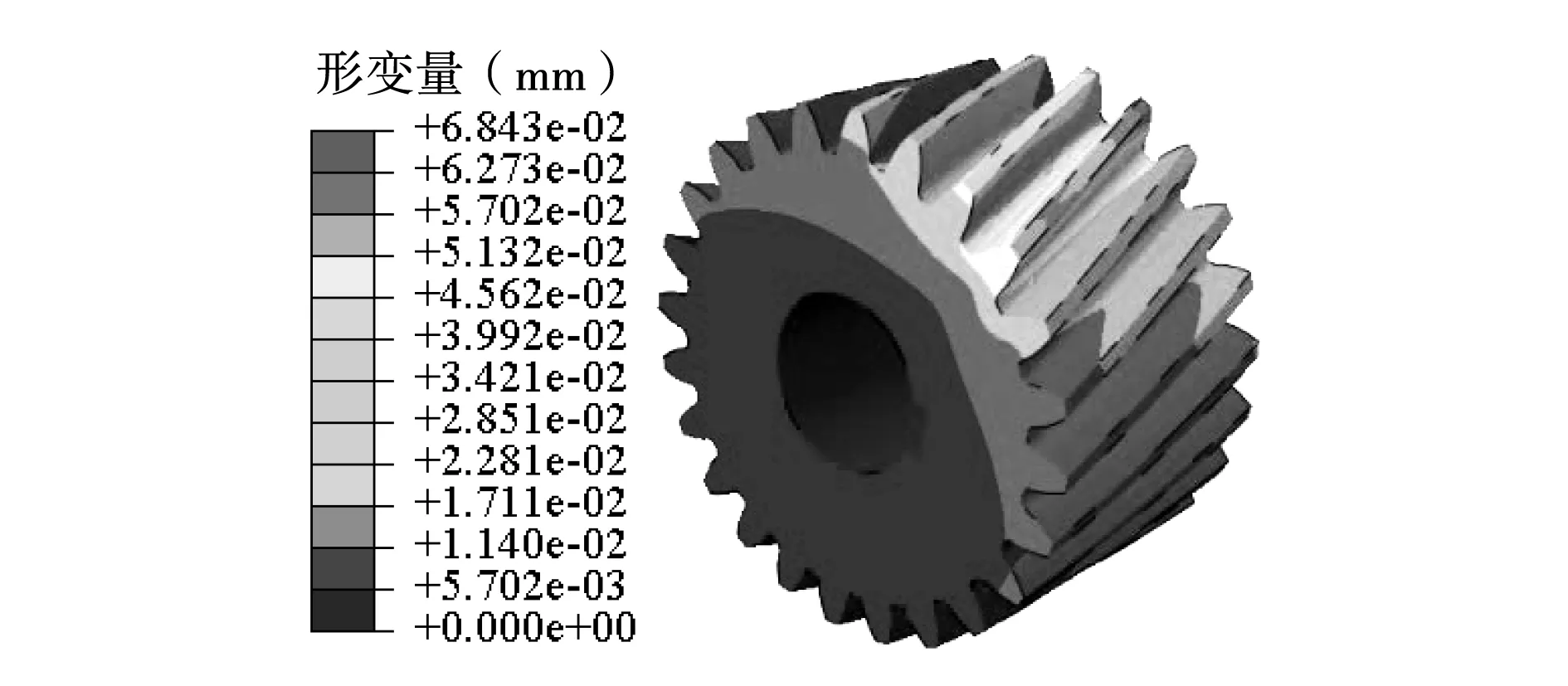

将与电机直连的小齿轮三维仿真模型导入ABAQUS有限元软件,载荷类型选择表面载荷。由于小齿轮为主动轮且为右螺旋线,其轴向力根据握线规则,圆周力与齿轮旋转运动方向相反[19]。先选定单元形状为四面体,生长速度为1.05,然后设置近似全局尺寸为1.6,设置完成后进行网格划分[20]。网格过大或过小,可通过设置近似全局尺寸来调节。经过三维仿真计算,优化后的齿轮再次进行ABAQUS有限元分析,得到的结果如图6所示。计算结果显示,一级小齿轮在汽车极限工况下,最大应力为563MPa,最大形变量为0.068mm,低于材料屈服极限(齿轮材料40Cr的参数如表3所示),满足使用要求。

(a)应力

(b)形变量图6 仿真得到的一级小齿轮应力应变状态

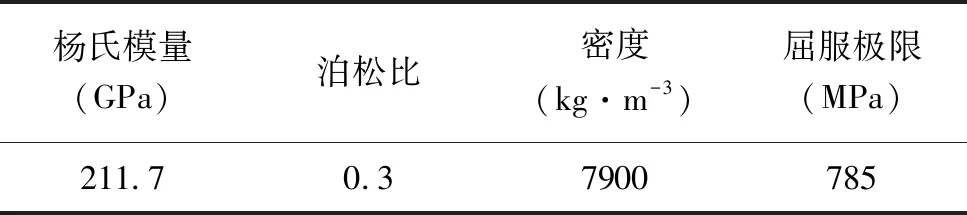

表3 40Cr材料参数

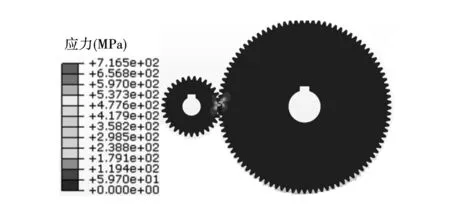

在汽车实际运行过程中,齿轮受力其实并不是一个静载荷,而是一个随时间变化的动载[18,21]。为了使试验结果更准确,使用ABAQUS有限元分析软件对一级传动系与二级传动系进行动态分析,模拟齿轮在汽车实际运动过程中的受力。为减少计算量,模拟过程采取二维仿真[22]。动态分析中,给主动齿轮施加一个转矩,大小为最大转矩的90%,且该转矩会随时间的变化沿周期增加和减小。一级传动系的应力应变云图如图7所示,在载荷不断变化的过程中,选择位移最大的时刻,由图可知,齿轮的最大位移量为0.047mm,此时所受应力为652MPa,小于材料许用屈服强度。

(a)应力

(b)形变量图7 一级传动系应力应变图

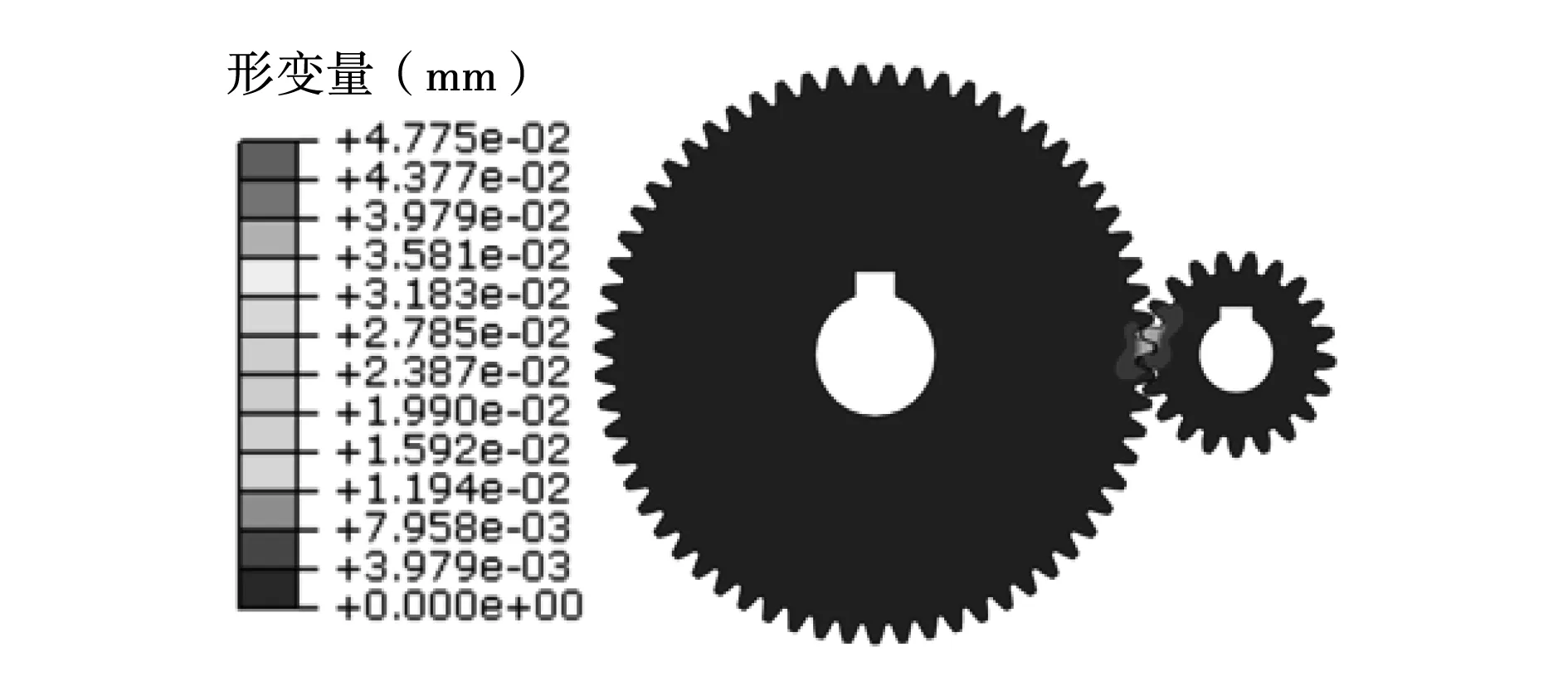

二级传动系的应力应变如图8所示,在载荷不断变化的过程中,选择位移最大的时刻,由图可知,齿轮的最大位移量为0.058mm。在载荷不断变化的过程中,其所受最大应力为716MPa,满足材料许用要求。

(a)应力

(b)形变量图8 二级传动系应力应变图

4 结 论

本文针对某款家用电动汽车的二级减速器开展行驶性能优化与结构设计,通过AVL Cruise软件对汽车动力系统进行仿真分析,选出最优传动比,以优化减速器的传动性能,并通过有限元分析软件ABAQUS对减速器齿轮静态及动态性能进行仿真分析,获取减速器工作过程中齿轮齿根弯曲变形和齿根受力规律,最终设计出满足性能要求的减速器传动方案。本研究主要得出以下几项结论:

(1)利用AVL Cruise整车性能分析软件,对电动汽车进行建模,得到最佳传动比为8.2。

(2)根据电动汽车行驶性能要求,对减速器进行总体速比分配,即一级传动比为3.33,二级传动比为2.46,并计算得到了齿轮参数及减速器中间轴参数设计方案。

(3)使用ABAQUS有限元分析软件对设计出的减速器进行了静态及动态力学仿真分析,验证了设计结构的合理性。本研究结果为电动汽车减速器设计提供了依据。