含椭圆变形缺陷天然气长输管道适用性评价

2020-08-17陶海成李艳丽

陶海成,李艳丽

(中海油安全技术服务有限公司,天津 300457)

某天然气长输管道投产运行五年后进行内检测,发现管道存在多处椭圆变形缺陷。目前对于管道壳体变形的评价主要采取基于变形量和基于应变的判断方法,基于变形量的判断方法简单直观,因此传统评价方法仍将其作为主要评价指标,但随着研究和现场应用的不断深入,发现基于变形量的评价方法并不能准确反映管道的实际工作状态,因此基于应变的评价方法至关重要。

1 管道椭圆度

管道的椭圆度是管道的一个重要性能指标参数,指的是管道在煨弯加工的过程中发生弯曲变形,在弯曲的圆弧外侧对应的管壁会变薄,圆弧内侧对应的管壁会起褶皱,降低管道承受内压力的能力,同时,管道弯曲后截面形状会发生由圆形到椭圆形的变化,管道的截面面积也会有所减小,增大对管内流体流动的阻力,从而影响管道在实际应用中的功能和效果[1]。管道弯曲时的椭圆度如图1所示。

管道椭圆度应按下式进行计算。

式中,B为管道的椭圆度;Dmax为弯管横截面上的最大外径;Dmin为弯管横截面上的最小外径;D为弯管名义外径。

图1 管道弯曲时的椭圆度示意图

2 管道内检测椭圆变形情况

某天然气长输管道在内检测时发现部分管段存在椭圆变形缺陷,缺陷长度、宽度及椭圆度如表1所示,均位于管道热煨弯头处,且变形位置不存在其他缺陷。管道外径406.4mm,壁厚9.5mm,设计压力4.0MPa,钢级X42M。

表1 内检测管道椭圆变形缺陷

3 含椭圆变形缺陷管道适用性评价

API 579提供了几何形状不规则的受压构件的服役适应性评价程序,适用的几何形状不规则包括焊接未对正和壳体变形(包括不圆度、凸起和凹陷),该程序可以用来评价由平板制成的构件中涉及焊接未对正和壳体变形的几何形状不规则,这些几何形状包括:圆筒形、圆锥形和球形壳体以及成形封头,这些类型的缺陷将被看作是几何形状不规则[2]。一般来说,如果构件的现有几何形状满足初始的制造公差,则一般不要求进行评价。

1级评价程序建立在原始结构规范准则的基础之上。但是在某些情况下,这些准则不完全由原始结构规范所定义,因而需要依据用户的原始设计说明书。此外,1级评价程序也不能用于周期性工作的构件。

只有当下列条件都得到满足的情况下才可以使用API 579中的2级评价程序:(1)几何形状的不规则是由于焊接未对正、壳体失圆(整体的或任意的)、凸起、或凹陷造成的。

(2)构件是按照公认的规范或标准设计和制造的。

(3)构件不在蠕变范围内工作。

(4)构件几何形状是下述之一:平板、压力容器的圆筒和圆锥壳体段、球形压力容器和储罐、球形、椭圆形、准球形的成形封头、管线系统的直线段、不带附加结构物的弯头和弯管、受大气压力的储罐的板层。

(5)作用的载荷只限于压力和/或附加载荷,这些载荷在构件中造成应力的薄膜状态,但不包括焊接未对正和/或板壳变形的影响(也就是说,构件中的透壁方向的弯曲应力是焊接未对正和板壳变形的结果)。评价程序可以用来评价内压和外压引起的应力,但是只对圆筒形和圆锥形的壳体提供了结构稳定性评价。

(6)被评价构件不含有局部减薄区(LTA)、沟槽形伤痕(不包括凹陷部位中的伤痕)、坑状损伤、气泡、以及几何形状不规则区域内的裂纹状的缺陷。

(7)被评价构件是带有不圆度的圆筒,不圆度在圆筒的轴线方向上没有变化。在这一假设的基础上进行的分析一般会对局部部位中诱发的弯曲应力给予保守的估计。但是如果圆筒形壳体的局部变形发生在纵向,将会形成很大的局部弯曲应力,2级评价程序可以得出非保守的结果。

本次管道内检测发现的椭圆变形满足上述条件,可以采用API 579对于壳体变形的评价程序对本管道内检测发现的椭圆变形进行评价。

3.1 1级评价

根据GB 50251-2015《输气管道工程设计规范》规定,热煨弯管的两端部100mm长直管段范围内的椭圆度不应大于连接管椭圆度的规定值,其他部位的椭圆度不应大于2.5%[3]。

根据SY/T 5257-2012《油气输送用感应加热弯管》规定,弯管直段距管端100mm范围内椭圆度应不大于母管标准规定值;弯管弧任意处椭圆度应不大于2.5%[4]。

本次管道内检测发现的椭圆变形均位于热煨弯头处,且距管端距离大于100mm,根据标准要求椭圆度应不大于2.5%,因此均不满足标准要求,需要进行2级评价。

3.2 2级评价

根据API 579对椭圆变形缺陷进行2级评价,评价步骤如下:

(1)求出薄膜应力

式中,σm为薄膜应力;P为设计内压力,本管道设计压力为4.0MPa;E为原始设计规范中的焊缝系数,取1.0;Rc为考虑腐蚀后的管道内径;tc为考虑腐蚀后的管道壁厚。

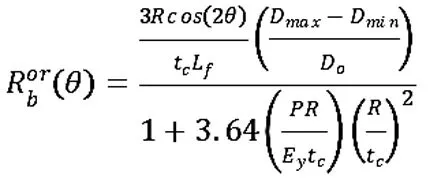

(2)求出在圆周相应位置上诱发圆周弯曲应力和圆周膜应力的比值弯头的整体不圆:

式中,θ为用来确定将要计算应力的点所处位置的角度;Lf为洛伦兹因子,即弯管段应力与直管段应力之比,若缺陷不在弯管的中部范围内,Lf=1.0;R为管道内半径;Ey为杨氏模量。

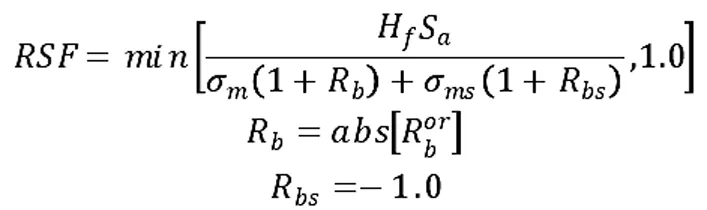

(1)计算剩余强度系数

式中,Hf为因子,取决于诱发形状偏差的应力是主应力还是二次应力,如果是主应力,则Hf=1.5,如果是二次应力,则Hf=3.0(在多数情况下,诱发形状偏差的应力是二次应力);Sa为规范规定的许用应力;Rb为由压力引起的构件中附加应力与施加的薄膜应力之比;σms为附加荷载引起的薄膜应力;Rbs为由附加载荷引起的构件中附加应力与施加的薄膜应力之比。

(3)对结果进行评价

如果RSF≥RSFa(RSFa为允许的剩余强度系数,对处理工艺中服役的设备,许用强度系数RSFa的值保守取值为0.9),则按2级评价,椭圆变形是可以接受的,如果这一准则得不到满足,需要为这一部件重新定级。由于Rb是压力的函数,因此需要进行迭代计算以确定MAWPr(未受损害构件的最高许用工作压力),从而确定部件是否可以继续服役。

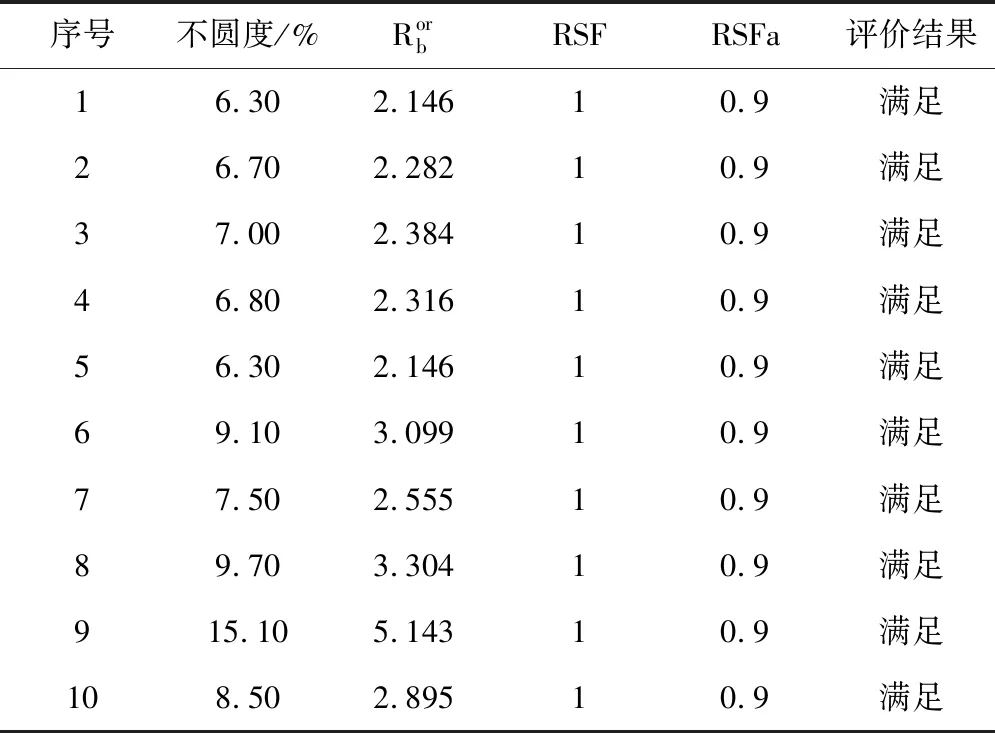

按照以上步骤对管道椭圆变形缺陷进行2级评价,计算结果如表2所示,可见管道椭圆变形缺陷均是可以接受的。但是经过计算该管道最大可接受的椭圆变形为20%,因此建议对变形达到15.1%椭圆变形缺陷采用换管进行修复,后续已对本管道此处椭圆变形缺陷进行了开挖验证,并采用换管的方式进行修复,修复后管道运行状况良好。同时考虑到当变形量大于6%时可能影响管道通球,建议下次内检测时与内检测供应商提前确定管道内检测器的通过性,避免发生卡球。

表2 管道椭圆变形缺陷评价结果

4 结语

本次内检测发现的管道椭圆变形缺陷均位于管道热煨弯头处,形成的可能原因为管道制造或运输过程造成的变形、管道运行过程中外部荷载造成的变形。对于管道椭圆变形缺陷,建议管道弯头加工制作过程中对椭圆度进行严格控制,管道运输时加强保护,避免由于自身重量和封车用钢丝绳的外力造成管道变形,椭圆度增大,同时在管道运行过程中加强管道巡护,避免重车或施工等外部载荷造成管道椭圆变形。