电阻点焊在汽车车身焊接技术中的发展与应用

2020-08-14夏华杰张明玉方健

夏华杰,张明玉,方健

奇瑞商用车安徽有限公司 安徽芜湖 41000

1 序言

电阻点焊由于具有能量集中、操作简单、生产率高和易于实现自动化等优点,因此广泛应用于机械制造中,尤其在汽车车身焊接中被大量使用。随着高强度钢板和热冲压成形板的大量使用,对焊接接头的质量和可靠性也提出了更高的要求,因此如何采用更加精确的控制方法来监控电阻点焊过程,以满足现代化生产的需要已经成为了质量控制研究的重点[1]。而国内电阻点焊也由传统的工频焊接向中频焊接、再到中频自适应焊接发展。

2 电阻点焊的工作原理

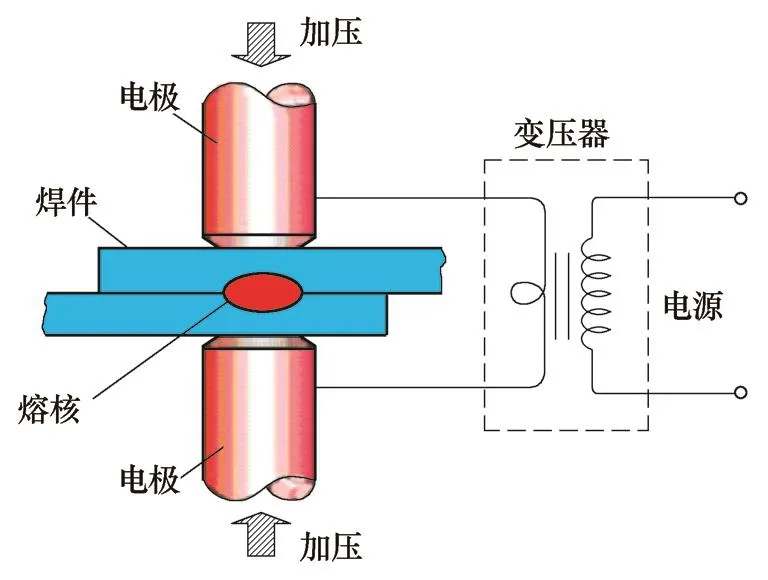

焊件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法称为电阻点焊(见图1)。

图1 电阻点焊原理

电阻点焊时产生的热量由Q=I2Rt决定,其中,Q为产生的热量,I为焊接电流,R为电极间电阻,t为焊接时间[2]。

(1)电阻R及影响R的因素 电阻R主要由板件本身的材料特性及施加压力决定,可表示为R=R1(材料本身电阻)+R2(工件接触电阻)。材料确定后,R1保持不变,R2随接触压力变化关系可表示为R2=KC/Fm,其中,KC为与接触材料、表面情况和接触方式有关的系数,通常由试验得出;F为接触压力;m为与接触形式有关的系数。根据上述公式可以得出:Q=I2(R1+KC/Fm)t。

(2)焊接电流的影响 从电阻点焊热量公式可知,电流对产热的影响比电阻和时间两者都大。因此,在焊接过程中,它是一个必须严格控制的参数。引起电流变化的主要原因是电网电压波动和交流焊机二级回路阻抗变化引起,阻抗变化是因为回路的几何形状变化或因在二级回路中引入不同量的磁性金属导致的。

(3)焊接时间的影响 为了保证熔核尺寸和焊点强度,焊接时间与焊接电流在一定范围内可以相互补充。由热量计算公式可以得出其与电阻一样,也是正比于焊接热量。对于某一固定的焊接环境,其电子控制设备可以控制的参数有焊接电流、焊接时间、电极压力,因此,“电流”“时间”“压力”称为电阻点焊的三要素,决定着焊接质量。

3 电阻点焊技术的应用

电阻点焊系统主要由工件、焊接变压器、控制器三大部分组成,控制箱是整个电阻点焊机的关键控制部分,整个焊机的功能范围、焊接质量和设备的可靠性基本上由控制箱决定。下面就车身焊接中常用的电阻点焊设备予以介绍。

3.1 工频交流点焊机

工频交流点焊机电路原理是其一次侧串联在控制主回路中,两相交流380V的一端与主焊接变压器的一端连接,另一端通过一对反并联的晶闸管(可控硅)后与主焊接变压器的另一端相连。通过控制这对反并联的晶闸管的触发延迟角,实现对主焊接变压器二次侧电流大小的控制。通过主焊接变压器后的电源频率(50Hz)没有变化,但输出交变的二级电流。

工频交流点焊机的工作原理是电流经过焊接变压器,二次侧会产生几千至几万安培交变后的二级电流,该电流使相互接触的焊件在焊接电极处产生巨大的热能,熔化焊件金属,冷却后形成熔核,从而使焊件牢固结合[3]。

3.2 中频直流点焊机

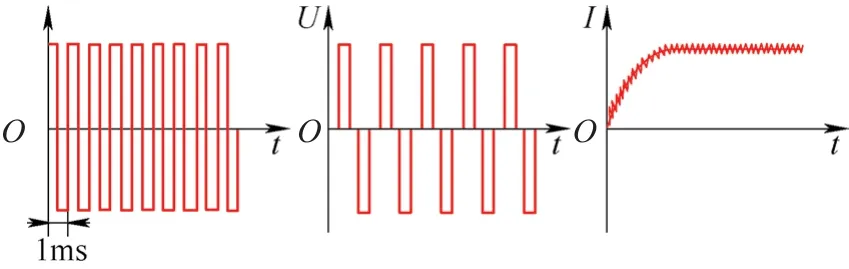

中频直流点焊机电路原理是先将恒压、恒频的三相交流电经全波整流、虑波后变成直流电,再用4个大功率的IGBT管逆变为变压变频的交流电,最后经焊接变压器降压并二级整流,输出可调节的直流焊接电源。如图2所示,经过变频的电源频率达到1000Hz以上(控制周期就仅为1ms),输出平滑的二级电流。

图2 中频逆变焊接波形

中频直流点焊机将工频三相交流电进行三相桥式整流、滤波,然后将电流转换成为单相直流波形,再通过IGBT开关电路,将直流波形转换为方波并提升频率到1000Hz以上,输出给焊接变压器,最后一次实现逆变(直流),用于电阻点焊。

3.3 中频自适应点焊机

中频自适应控制(SAIRS)是一种国内应用较少的焊接技术,它可以根据实时焊接质量而调整焊接电流和时间,同步监测焊接过程并识别是否有偏离,同时可最大程度地消除焊接产生的飞溅。

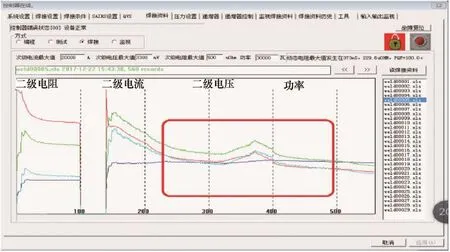

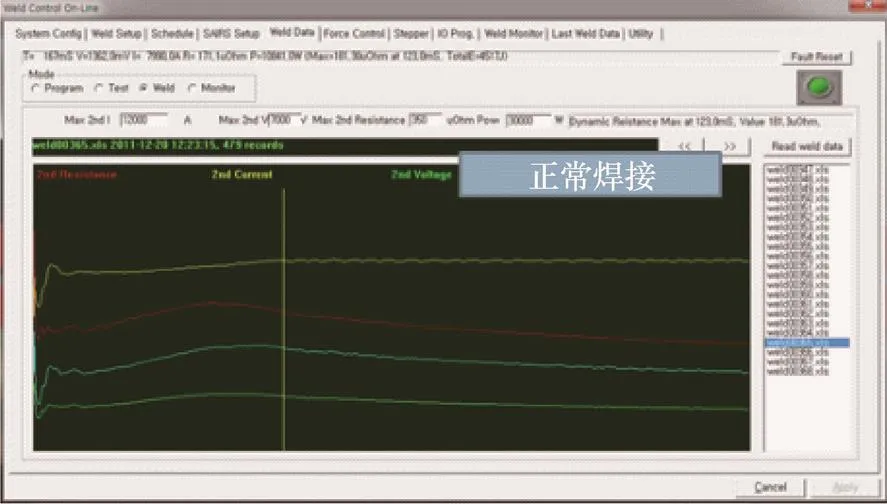

从硬件上来看,主要是在焊钳上增加二次电流、电压测量接口,通过传感器电缆接入到焊机控制器,从而可以实施测量焊接过程焊钳两端U、I和R的变化,并通过软件动态模拟焊接全过程U、I和R曲线显示在外接PC上,便于人们直观了解焊接全过程的质量,如图3所示。

图3 SAIRS焊接全过程UIR动态模拟曲线

SAIRS技术原理是在焊钳二次回路上增加二次电流和电压传感器,通过监测电阻的动态变化及时调整焊接电流和焊接时间,从而确保焊接能量、焊接直径和焊接质量。

(1)SAIRS使用方法 具体方法如下:

1)样本UIR曲线采集。在恒流模式下,根据薄板组合方式和理论参数库选取初版焊接参数,通过优化焊接电流、时间和压力,得到无飞溅且焊接质量良好的合格焊点。在需要焊接的板件上焊接一个或多个合格焊点,从焊接资料波形图里记录这些焊点的焊接过程的UIR曲线,拟合曲线平均值作为以后焊接的参考样本。

2)SAIRS设置。基值电流增量与基值电流成增幅关系,其设定是基于恒流模式针对薄板组合方式试焊,且每次按0.5kA增量增加焊接电流直至焊接过程出现飞溅,即产生飞溅时的最大电流。

焊接时间(无限)的设定是无动态电阻最大值时的焊接时间;最长焊接时间的设定是在设置能量限值时,自动延长的最长极限时间。

其他参数设置参见SAIRS设置说明。

3)SAIRS焊接调整。根据设定监控限值打开设备UI调整功能,焊接过程中监控实际焊接UIR曲线,并与样本曲线进行适时对比,动态调整焊接电流和焊接时间,确保焊接过程的稳定性。

(2)SAIRS焊接能力验证 自适应方式相对于恒流方式的最大特点是其能根据焊接工况变化动态调整焊接参数,下面以焊接实例,列举不同焊接工况下的中频自适应焊机的补偿控制能力。

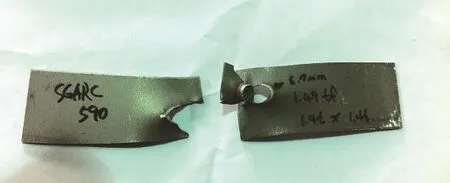

举例:焊接条件为SGARC590 1.4t×1.4t,加压力300kgf(3000N),设定最适当的自适应条件;焊点结果为焊核直径6.7mm,拉伸载荷1.49tf(1tf=10×103N),焊点质量为合格。图4、图5为合格焊点的撕裂实物及其UIR样本曲线。

图4 合格焊点的撕裂实物

图5 合格焊点的UIR样本曲线

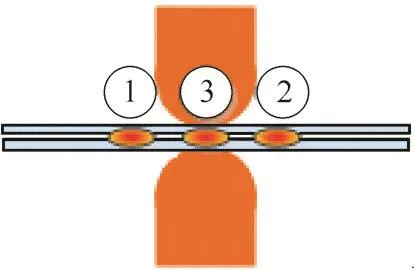

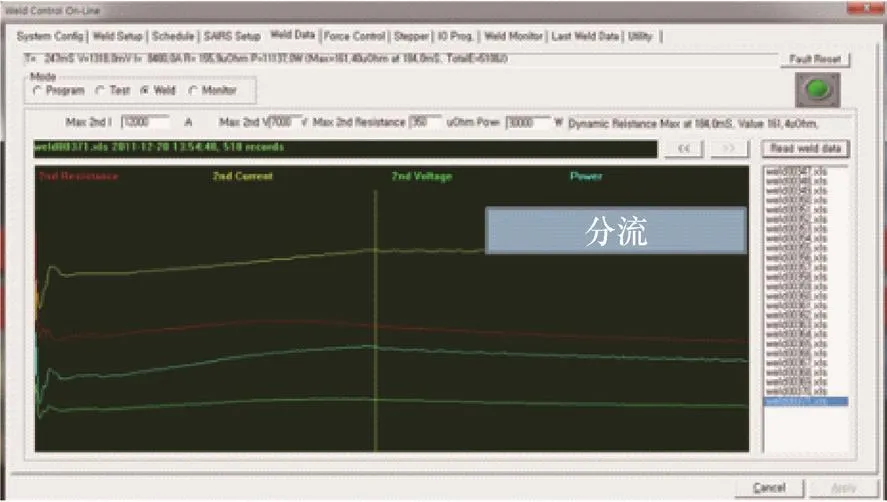

1)分流焊接。焊接已焊过的两个焊点间,是之前焊接部分有电流损失时的测试,焊点结果为焊核直径6.3mm,拉伸载荷1.3tf,焊点质量合格。图6~图8分别为焊点分流、焊点撕裂实物和焊点UIR曲线。

图6 焊点分流

图7 分流焊点撕裂

图8 分流焊点UIR曲线

通过图8可以看出,分流焊接比正常焊接的动态电阻最大值延迟、焊接时间增加以及电流值上升。其中,电阻最高值的检测时间延迟实行焊接补偿。

2)异物焊接。两块试板的中间夹入一张名片进行焊接测试,依据薄板组合方式和SAIRS参数的设置标准调试好焊接参数,焊接实物经过检测,焊核直径达到7.0mm,拉伸载荷1.2tf,焊点合格。

通过外接PC上UIR曲线发现,焊接过程为先焊接时间延迟(除去异物),除去异物后再实行正常焊接。

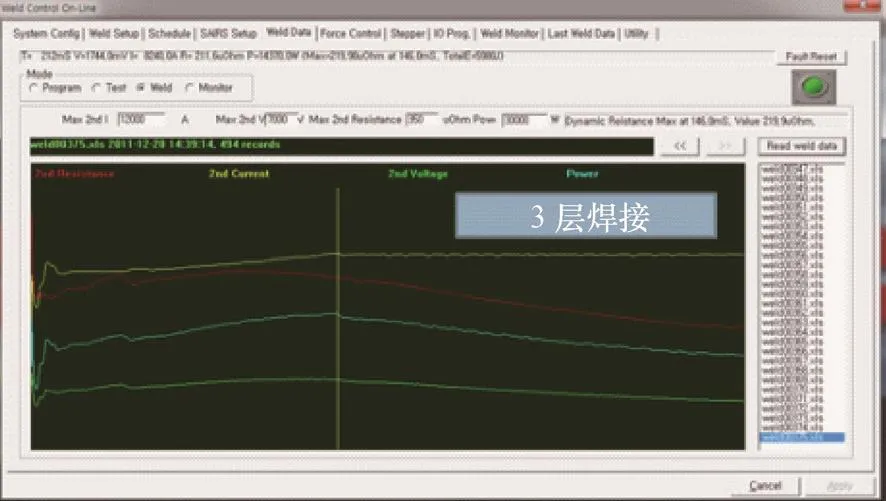

3)三层焊接。采用两层焊接时的同一焊接条件实行三层焊接时的补偿控制测试,焊点结果为焊核直径8.0mm,拉伸载荷1.35tf,焊点质量合格。

通过图9可以看出,两层板焊接条件下的三层焊接时动态电阻最大值延迟、焊接时间增加、电流值上升,其中,电阻最高值的检测时间延迟实行焊接补偿。

图9 三层焊接UIR曲线

4)厚度变化。焊接板厚度变更,以1.4t×1.4t变更为1.4t×0.7t的补偿控制测试,焊点结果为焊核直径7.0mm,拉伸载荷1.1tf,焊点质量合格(见图10)。

图10 厚度变更后焊接实物

焊接板厚度变薄时比正常焊接的电阻最高点提前、焊接时间和电流值减少,其中,焊接时间和电流值减少,可防止焊接飞溅。

5)棱角焊接。焊接棱角部分的补偿控制测试,焊点结果为焊核直径6.5mm,拉伸载荷1.2tf,焊点质量合格。焊接棱角比正常焊接的动态电阻最大值提前、焊接时间增加和电流值减少。其中,最小化电流增加,防止焊接飞溅,因焊接时间的延迟,所以需补偿低电流。

6)电极磨损。使用φ6mm电极的正常焊接和使用φ8mm电极的焊接补偿控制测试,焊点结果为焊核直径6.7mm,拉伸载荷1.5tf,焊点质量也是合格的。电极磨损情况下焊接比正常焊接的动态电阻最高值延迟、焊接时间和电流值增加,其中由于电阻最高值的检测时间延迟,因此需实行焊接补偿。

通过以上焊接能力验证,可以看出SAIRS焊机能根据焊接工况的变化适时做出焊接补偿,因此具有良好的焊接能力、环境适应能力和焊接质量过程控制能力。

4 电阻点焊设备的应用对比分析

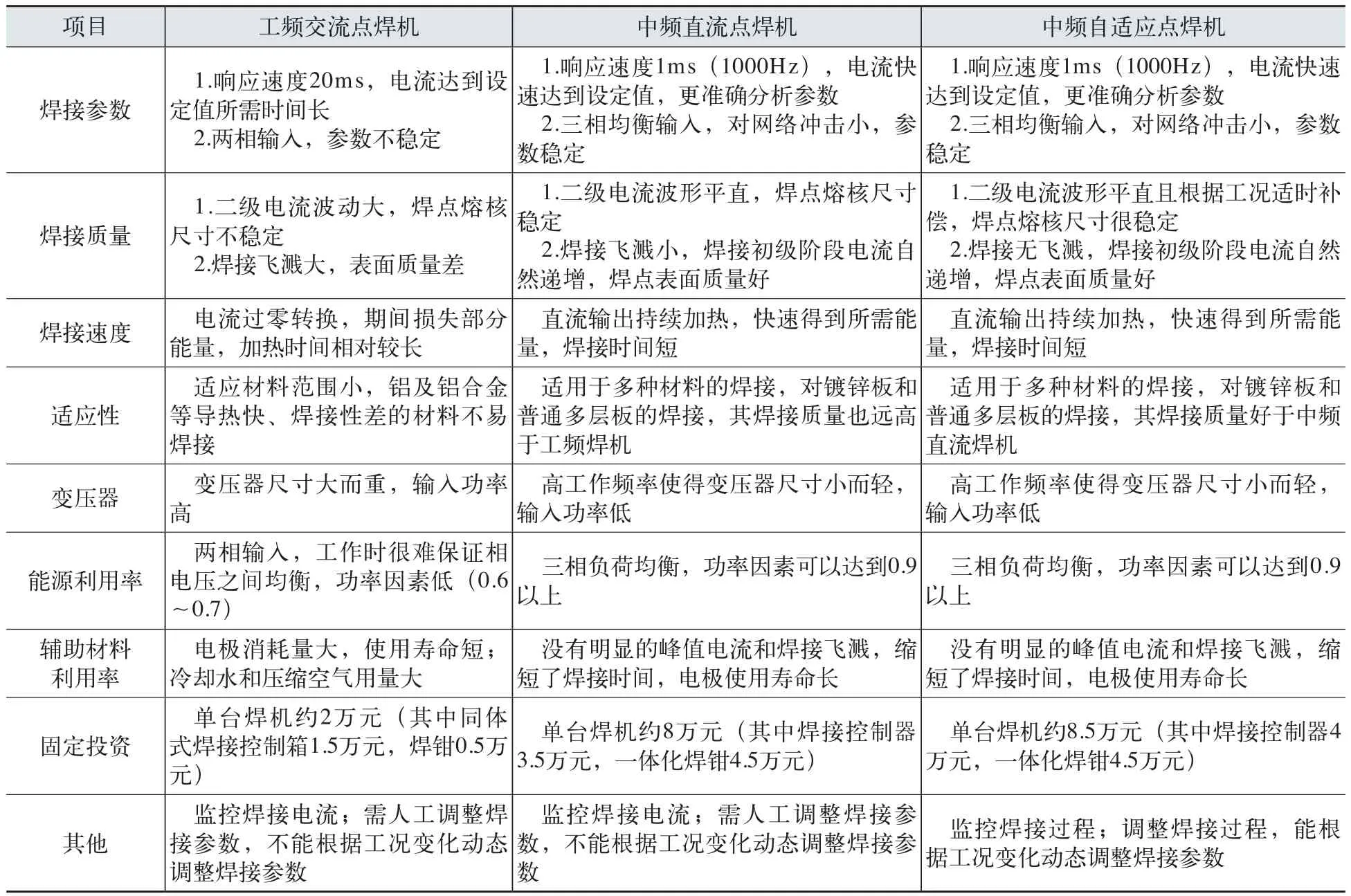

三种电阻点焊接设备的应用对比见表1。通过表1对比分析得出:

1)工频交流焊机结构简单,维修方便,适合于一些普通多层钢板的焊接。

表1 三种电阻点焊机的应用对比

2)中频直流焊机相对工频焊机为直流焊接,变压器小型化,提高电流控制的响应速度,实现工频控制无法实现的焊接工艺,能够对三相电网平衡,中频焊接的功率因数高,节能效果好。

3)中频自适应焊机相对于中频直流焊机在车身焊接中有着更加明显的使用优势,能根据实际焊接的工况变化动态调整焊接参数,解决了焊接过程中难以控制的不确定因素,又消除焊接飞溅,降低使用成本,节能降耗。对比工频焊接和中频焊接,自适应焊接应用优势明显。

5 结束语

中频自适应控制技术通过监测二次回路的电压和电流来计算电阻,并与一个合格的焊点电阻曲线(样本曲线)进行比较,根据电阻对比差异实施调整焊接电流和焊接时间,将焊点质量从事后控制上升到事前预防,提高了焊接质量,保证了焊接精度及稳定性。

中频自适应焊机不仅适应多种材料的焊接而且能够根据工况变化来自动调整焊接参数,其特有的焊接质量过程可控等优点完全适应汽车车身性能及轻量化趋势发展要求,将在汽车行业车身焊接中得到广泛应用。