消失模组簇铸造技术在生产中的应用

2020-08-14孙帅张甯远

孙帅,张甯远

铁煤集团机械制造有限责任公司 辽宁铁岭 112000

1 消失模组簇铸造工艺特点

消失模铸造(简称EPC)是采用涂有耐火材料涂层的可发性聚苯乙烯(EPS)或聚甲基丙烯酸甲酯(EPMMA)泡沫塑料为模样,浇注高温合金液使模样热解气化“消失”,并占据泡沫塑料模样所退出的空间,最终获得铸件的方法。消失模组簇铸造是消失模铸造工艺形式之一,其更容易实现小件批量生产。除此以外,消失模组簇铸造还具有以下优点。

1)组簇后装箱操作简单方便,效率高。

2)竖浇道与内浇道连接,内浇道与工件连接,浇注时,浇道既是钢液通道又可以起补缩作用。

3)组簇浇注,铸件工艺出品率高,同时成品率高,可达98%以上,一箱多件,大大提高了铸件的生产效率。

4)采用3t塞杆包,顶浇,底抽式负压,浇注系统横截面积比为1∶1.1∶2.4,充型平稳,满足车间3t/h中频感应电炉、浇包、砂箱配套生产。

2 间隔铁铸件工艺特点分析

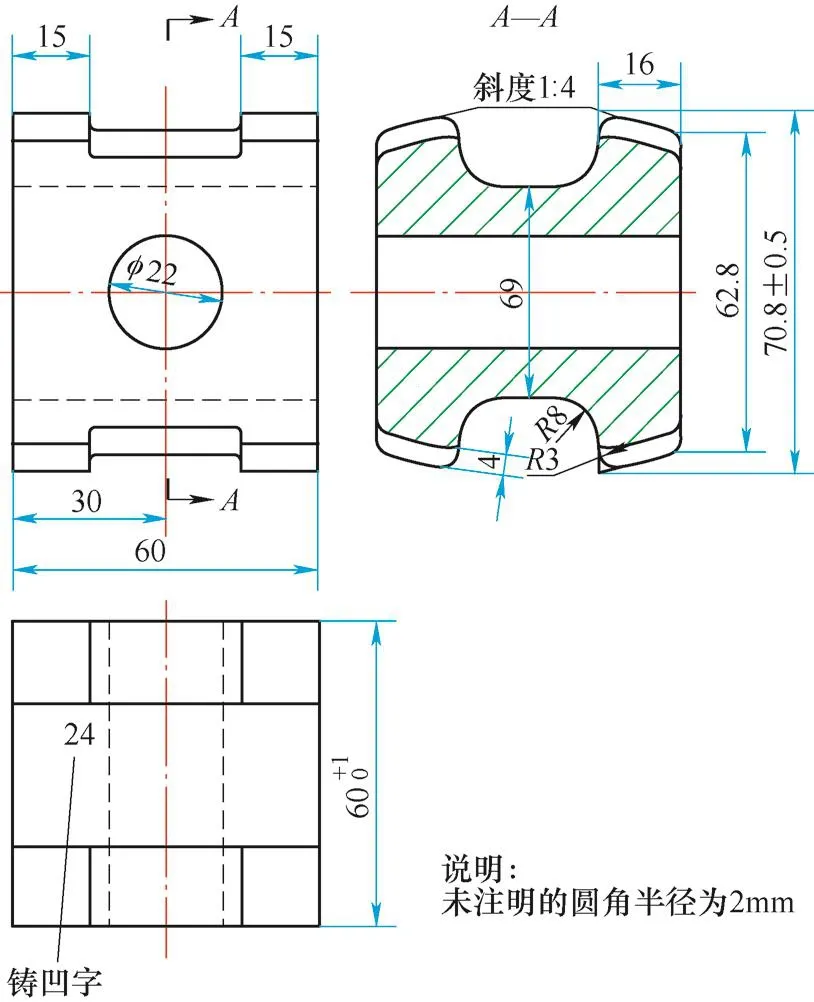

间隔铁铸件(见图1)重24kg,属于小型厚壁铸件,要求精铸、直径22mm装配孔和斜度1∶4装配斜面不加工、公差±1mm,材质为ZG270-500,铸件不许有气孔、砂眼、缩松和缩孔等铸造缺陷。根据车间实际生产情况和该类铸件特点,更适合采用消失模铸造工艺。消失模铸造能够保证表面粗糙度和尺寸精度,但考虑工件尺寸小、数量多,在工艺设计时要满足车间设备产能,提高生产效率,因此选用消失模组簇铸造技术。

图1 间隔铁铸件结构

3 工艺设计及工艺参数的控制

3.1 白模制作

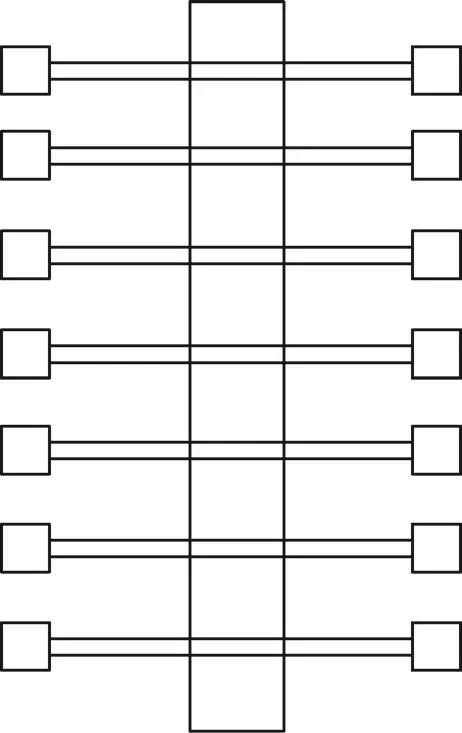

选用密度为18g/cm3的EPS,用数控雕刻机制作模样,选用内浇道尺寸为15mm×15mm、长150mm,两端各黏结间隔铁一件,与间隔铁连接处开倒角5mm×5mm;选竖浇道尺寸为40mm×25mm、长500mm。将上述组好的白模黏结在该立浇道上成串,每串7对,间距50mm,孔向上,如图2所示。

图2 间隔铁组串示意

3.2 涂料的组成及配制

消失模涂料除了具有一般砂型铸造涂料要求的悬浮性、耐火度和流变性外,还必须具有以下性能:良好的透气性,使浇注时产生的泡沫塑料分解产物能顺利逸出;涂层有较高的强度和刚度,保证模样在搬运时不变形,在浇注期能支撑干砂不崩塌;良好的附着力和涂挂性,能均匀而牢固地黏附在泡沫模样表面。

(1)耐火材料 耐火材料具有抗粘砂和降低铸件表面粗糙度值等作用,它的物理和化学性能在很大程度上决定了涂料的使用性能。我公司生产车间根据间隔铁材质选择了耐火度较高的不同粒度的锆砂粉和硅砂粉的优化组合。

(2)载液 载液的选择将直接影响涂料的工艺使用性能。目前采用空气干燥的溶剂,如乙醇、甲醇等,依靠醇类快速挥发的特点,使涂料干燥速度快,提高生产效率。但是这类载液不仅易燃易爆、存储困难,其中甲醇、丙酮对泡沫塑料还有化学腐蚀作用,同时这些材料价格昂贵、成本高,因此生产车间依然采用来源广泛、价格低廉的水作涂料的载液。

(3)黏结剂 涂料层的强度主要取决于黏结剂的黏结强度。消失模涂料黏结剂有低温型和高温型两类。通常水溶性合成树脂、聚乙稀醇、羧甲基纤维素钠、聚醋酸乙烯乳液、糖浆等黏结剂耐热性低,大多在400℃或500℃以上均烧失而失去黏结强度。高温黏结材料主要有黏土、磷酸盐、水玻璃、硅溶胶等,其耐热性高,能与耐火骨料形成烧结层,具有强化涂料层和防止金属渗透的作用。消失模涂料层应兼具适宜的透气性和较高的涂层强度,因此采用高温(黏土)-低温(羧甲基纤维素钠)复合黏结剂。

(4)悬浮剂 悬浮剂是促使涂料中耐火骨料在载液中保持悬浮、防止沉淀分层的物质。使用传统的悬浮剂——膨润土即可满足要求。

(5)其他添加剂 泡沫塑料模样与水润湿不良,加入少量表面活性剂可以降低涂料的表面张力,使水基涂料易于涂挂。若涂料中由于搅拌引起的微小气泡不能逸出,会影响涂料黏度和铸件表面质量,加入适量的消泡剂可有效避免气泡的产生。消失模涂料涂层较厚,干燥后易产生龟裂纹,为防止涂层开裂,可添加少量无机硅酸盐多孔纤维素。

我们使用的涂料配比见表1。

表1 涂料配比 (%)

3.3 涂料配制和涂刷工艺

先将表面活性剂和悬浮剂加入水中,在搅拌机中高速分散30~40min,然后加入耐火材料和消泡剂,继续搅拌30min,再加入黏结剂和防腐剂,搅拌2h,即可出料并转移到涂料池内使用。将制好的组串烘干后涂刷第一遍涂料,在45~55℃烘干室中烘干12h,涂刷第二遍涂料,继续烘干12h,修复涂刷过程中损坏的间隔铁白模,补刷露白处,保证涂层厚度在1.2~1.4mm且均匀无露白。

4 浇注系统设计

(1)砂箱设计 砂箱尺寸为1000mm×1000mm×900mm,负压管道为φ70mm,4根,在砂箱底面平均排布。

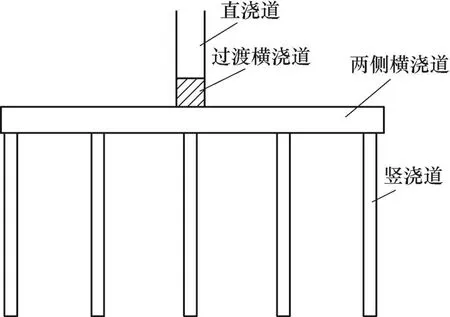

(2)浇注系统设计 主浇道为1道65mm×65mm(横截面,下同)直浇道连接1道65mm×65mm扁担形横浇道,两侧再设置2道65mm×60mm横浇道,各连接5道40mm×25mm竖浇道,每道竖浇道连接7对(14件铸件)15mm×15mm内浇道。

浇注系统工艺设计如图3所示,铸造清砂后实物如图4所示。

图3 浇注系统示意

图4 浇注系统实物

(3)装箱 采用雨淋加砂,三维震实,尤其保证装配孔内加砂充实。

通过采用上述浇注系统,金属液在浇注过程中合理流动,实现了流场与热场的合理分布,产品尺寸符合标准要求,无飞边等缺陷,成品率达到98%以上。

5 浇注工艺

钢液出炉温度1700℃,然后镇静3~5min,浇注温度控制在1675~1680℃,浇包下浇注口直径为30mm,浇注时快速浇注,保持浇口杯呈充满状态,浇注过程中保证负压度在0.04~0.05MPa,浇满后再进行点浇冒口,减少出现冷隔、缩孔等铸造缺陷。

6 缺陷分析

6.1 粘砂

(1)原因分析 由于填砂过程中对间隔铁表面涂料有一定的冲刷作用,使表面涂料层可能局部脱落或变薄,金属液通过涂层破裂、剥落处渗入型砂的干砂空隙中,将干砂夹持凝固在铸件表面上从而造成顶层间隔铁表面粘砂。浇注时负压度大小对金属液流动能力影响很大,负压度越大,金属液流动性越好,粘砂也会越严重,此时易出现金属液透穿涂层渗入砂型而粘砂。

(2)防止措施 制作三棱柱形遮挡板,装箱时固定在上层间隔铁上,避免下落的宝珠砂直接碰撞在涂料层上,同时把握好填砂方法和涂料涂刷质量,选用合适的负压度以及控制好浇注温度等均非常重要。经铸造试验,负压度控制在50kPa较为适宜。

6.2 冷隔及浇不足

(1)产生原因 模样被加热、分解后要大量吸收金属液热量,使金属液降温,降低金属液的流动性,引起冷隔、浇不足;浇注系统、结构、浇注操作工艺不当;充型过程中负压度太大,液体金属沿型壁上升速度高于内部中心上升速度,在温度较低时,靠近铸型表面先形成一薄金属壳,而后续金属液充型后又没有足够热量熔化此壳,就会出现冷隔、重皮缺陷。

(2)防止措施 保证1700℃出钢,同时在钢液上表面覆盖保温剂。改进浇注系统,提高充型速度,采用顶注式直浇道,缩短浇注系统总长度,让液流缩短、充型过程流畅,避免冷隔、浇不足。

6.3 需注意的问题

1)在铸件的炉前配料时,其含碳量宜控制在要求范围的下限,以适应消失模铸钢件的增碳问题。严格控制铸件的化学成分,每炉取样进行化学成分分析,以保证产品的质量稳定。

2)严格按要求操作,必须保证充型速度,避免由于充型过程中的失误导致的冷隔、浇不足等铸造缺陷。

7 结束语

通过消失模组簇铸造技术在间隔铁生产中的应用,证明该项工艺技术适合生产精度高、批量大、质量小的产品,实现了铸件的高效生产,大幅改善了操作员的工作环境,减轻了操作员的劳动强度,生产成本较传统工艺铸造大幅降低,为该类铸件的生产开辟了一条成功之路。

目前,我们已将该技术推广应用到配重块、压块、电动机喇叭嘴及水道等铸造生产中,均取得了很好的效果。