Ti6321钛合金在Taylor杆冲击下的动态断裂微观组织观测

2020-08-14徐雪峰王琳程兴旺刘安晋TayyebAli周哲宁子轩张斌斌赵登辉

徐雪峰, 王琳,2,3, 程兴旺,2, 刘安晋, Tayyeb Ali, 周哲,宁子轩, 张斌斌, 赵登辉

(1.北京理工大学 材料学院, 北京 100081; 2.北京理工大学 冲击环境材料技术国家级重点实验室, 北京 100081; 3.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081; 4.洛阳船舶材料研究所, 河南 洛阳 471023; 5.中国兵器工业标准化研究所, 北京 100089)

0 引言

由于近α钛合金具有低密度、高比强度、高断裂韧性和优异的可焊性能等优点,因此被广泛应用于海洋工程[1-5]。Ti6321合金是上海钢铁研究所20世纪80年代研制的一种新型的Ti-Al-Nb-Zr-Mo系近α合金[6]。Ti6321钛合金除具有传统钛合金的优点外,还具有高强、高韧、可焊、耐蚀等综合性能,受到了船舶及军工领域的青睐,主要用于舰船的耐压壳体,其加工工艺及力学性能也得到了学者们的广泛关注[7-9]。陈海生等[10]通过不同热处理方式获得了Ti6321合金的等轴组织、双态组织及魏氏组织,研究发现双态组织材料具有最佳的力学性能。李梁等[11]利用Gleeble对Ti6321合金进行了热模拟压缩实验,研究了Ti6321合金在高温变形时的相关特性。同时,国外一些学者也对该合金的焊接后的组织和性能进行了相关的研究[12-13]。Taylor杆实验由于其具有较高的应变率范围(在104s-1以上)和简单、高效、重复性好等优点,成为研究材料在高应变率冲击下材料性能的常用方法之一[14-19]。

综上可以发现,目前国内外对Ti6321钛合金的研究主要集中在热处理工艺对组织及准静态力学性能的影响[20],但有关高应变率的动态服役环境下的力学行为研究鲜有报道。本研究利用Taylor杆实验设备测试Ti6321材料在高应变率下的力学性能,获取不同组织材料在Taylor杆冲击实验中的临界破坏参数,通过微观结构分析得到材料在高应变率载荷下变形及损伤特点。

1 实验材料与方法

1.1 实验材料

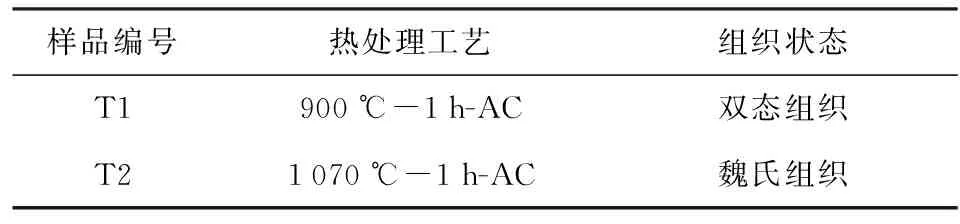

本文所用Ti6321钛合金名义成分为Ti-6Al-3Nb-2Zr-1Mo,经差式扫描量热仪测试材料相变点为970 ℃. 本次实验采取两种不同的热处理工艺,即分别在900 ℃和1 030 ℃温度下保温1 h,然后在空气中冷却(AC)至室温,从而获得不同组织的Ti6321钛合金,热处理工艺如表1所示。

表1 Ti6321钛合金的热处理工艺

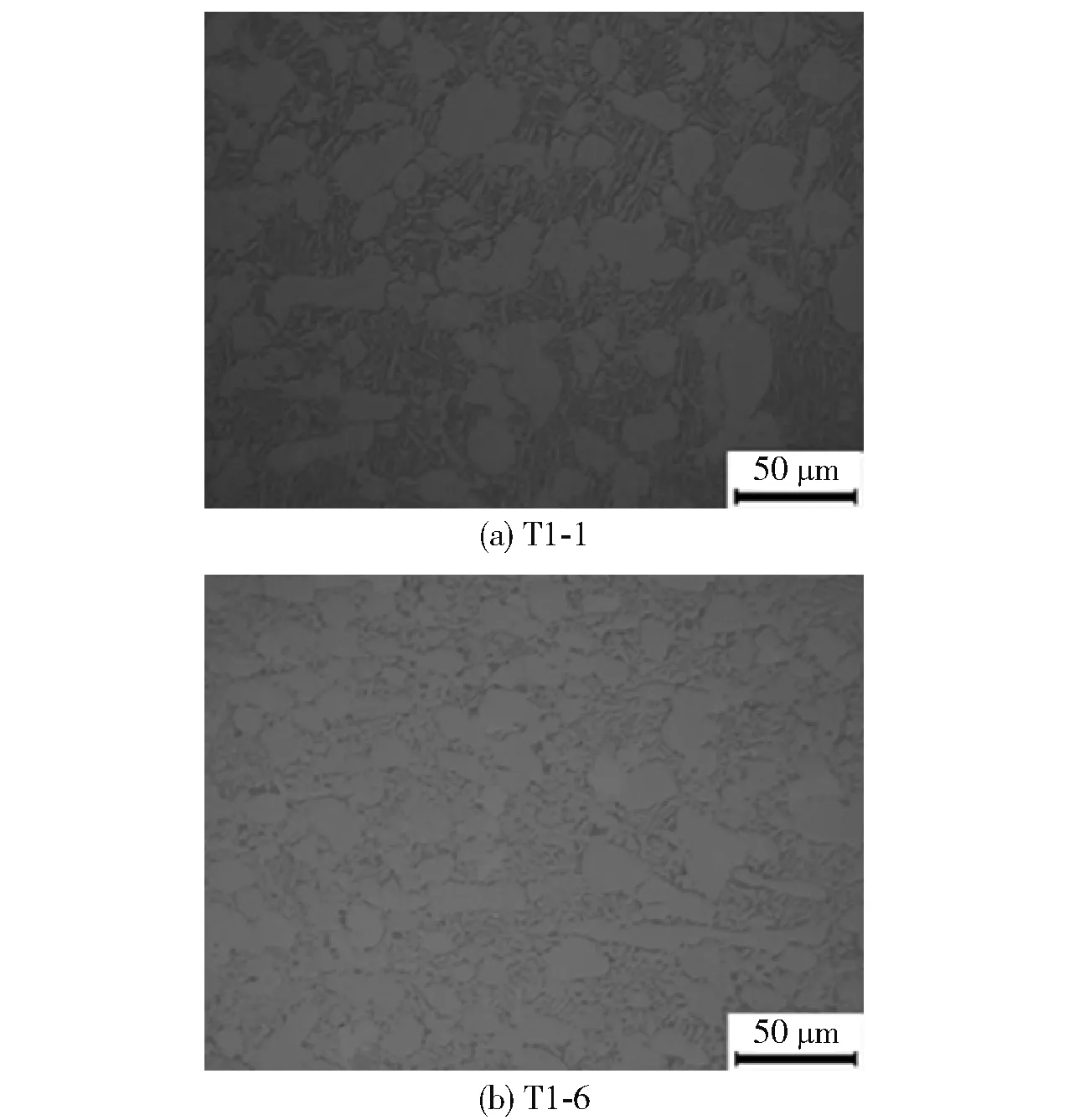

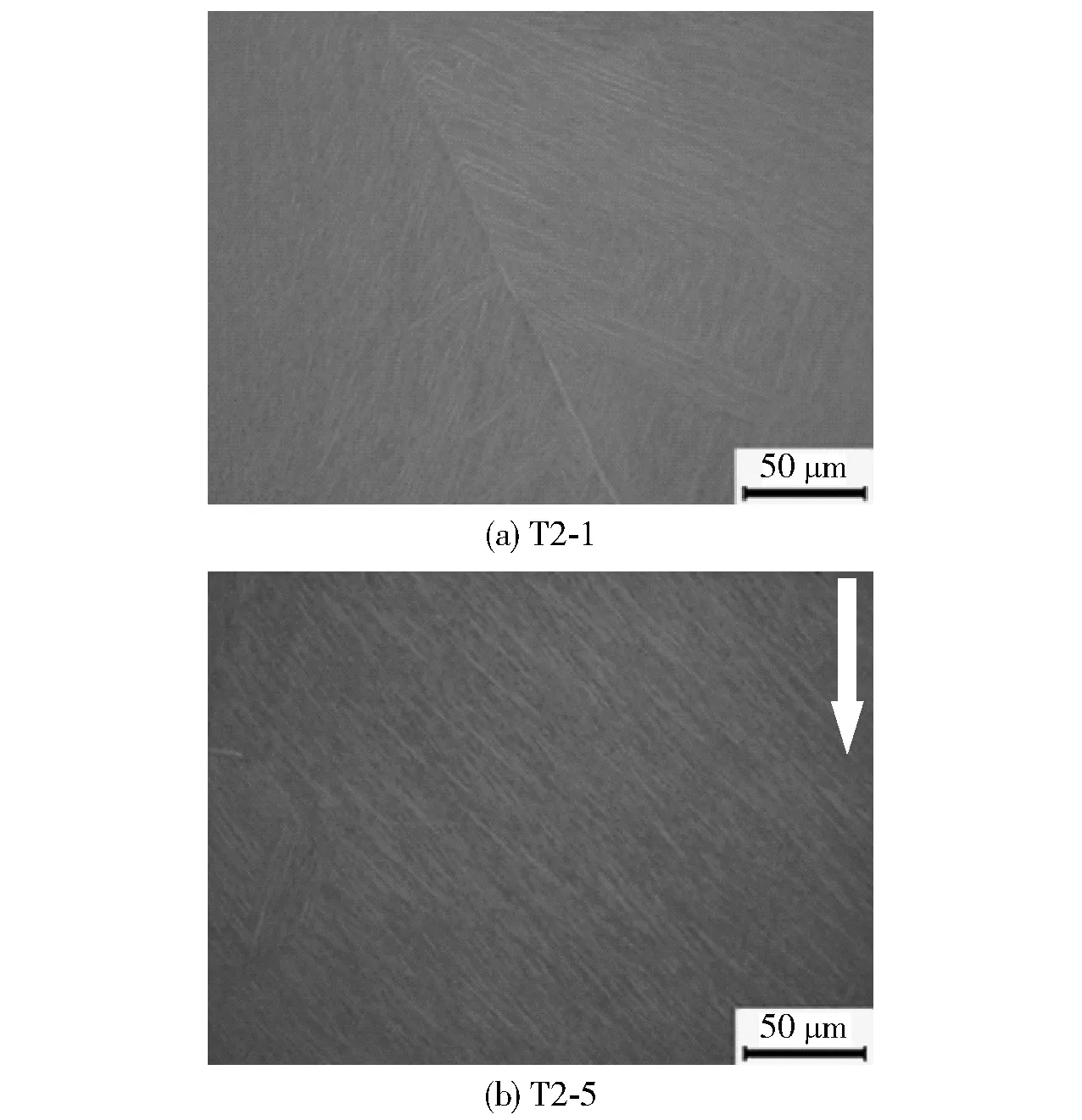

图1为经过热处理后两种不同组织的Ti6321钛合金金相图。材料经过相变点以下热处理后得到双态组织,主要由次生α相与β相组成的片层组织和初生的等轴α相组成,相变点以上热处理后得到魏氏组织,由片状α相和残余的β相组成。

图1 Ti6321钛合金原始组织图Fig.1 Optical microstructure of Ti6321 alloy before test

1.2 Taylor杆实验

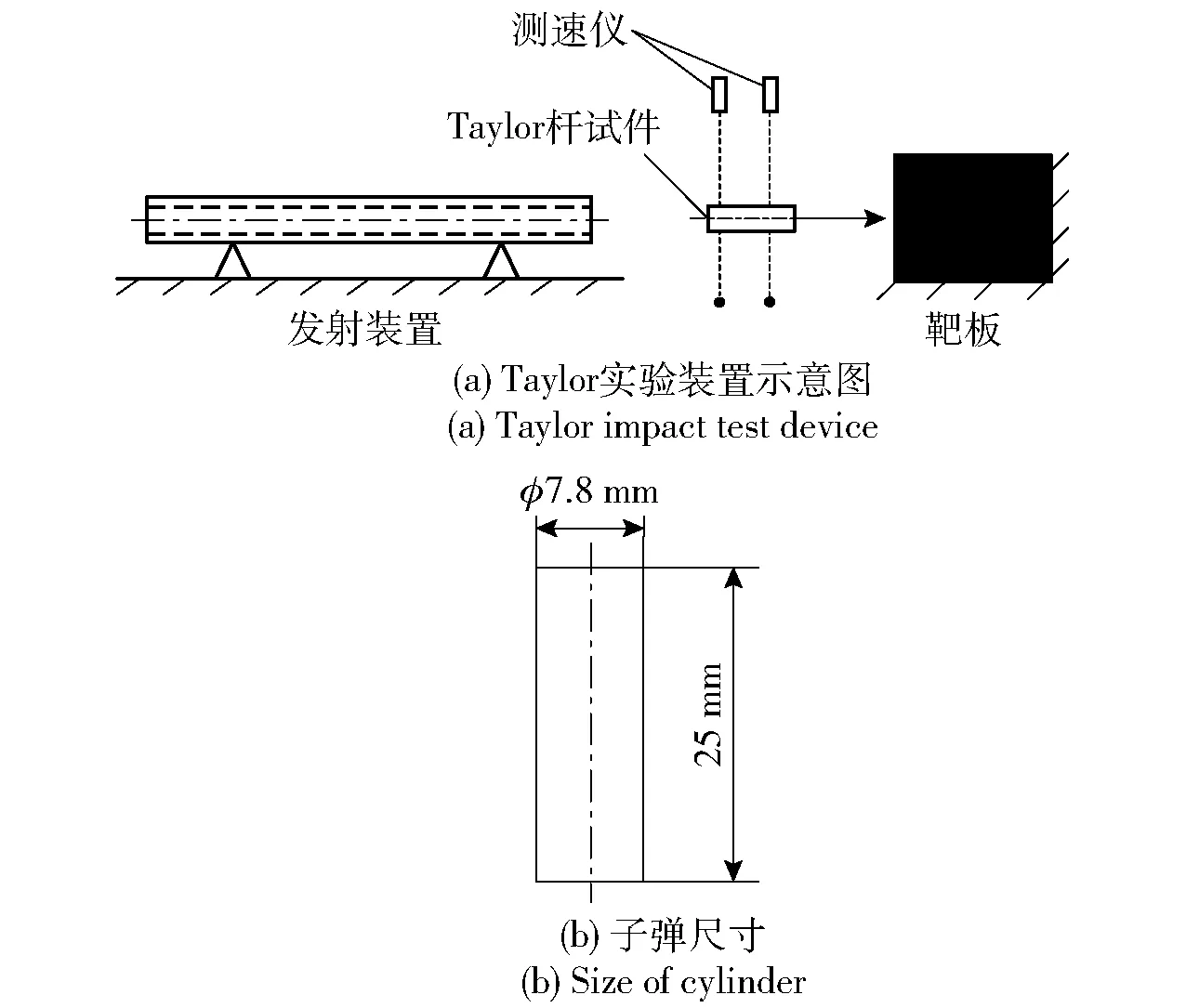

Taylor杆冲击实验在中北大学进行,实验装置如图2(a)所示,装置由弹体发射器、测速仪、长圆柱形弹体及可以看作是平面的刚性靶组成。弹体尺寸为φ7.8 mm×25 mm,如图2(b)所示,试样表面精车至表面粗糙度小于1.6 μm. 弹体发射装置为φ9 mm滑膛枪,发射速度范围为100~400 m/s,弹体速度由装药量控制。靶板为400 mm×400 mm×50 mm长方体,材料为603装甲防弹钢,撞击时为了确保弹体与板垂直撞击需调整靶板姿态。

图2 Taylor实验装置及子弹尺寸示意图Fig.2 Schematic diagram of Taylor impact test device and size of cylinder

利用测速仪采集实验过程中弹体的实际速度,收集实验后试样。若试样在实验过程中崩断,尽可能地收集所有的破碎部分、记录实验后的弹体状态并测量弹体的相关外形数据。将弹体崩断部分进行清洗并通过扫描电子显微镜(SEM)观察断口形貌。将弹体沿中轴线切开、抛光,然后在2%HF+10%HNO3+88%H2O(体积分数)的溶液中腐蚀约10 s,进行微观观察,以研究其变形损伤。

2 结果与讨论

2.1 Taylor杆测试结果

根据Taylor杆冲击实验分析[16-17,21],试样的变形完全局限于头部,弹体的总塑性应变εp为

(1)

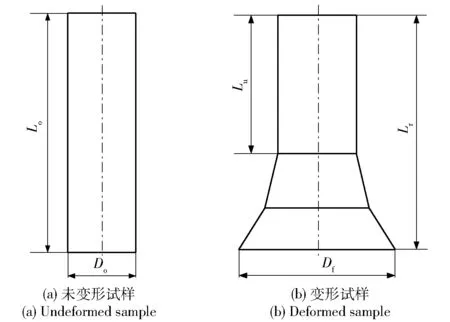

式中:Lo、Lr、Lu分别为试样原始长度、撞击后剩余长度以及撞击后未变形部分长度(见图3)。图3中Do为撞击前原始直径,Df为撞击后试样底部直径。

图3 Taylor实验后的试样变形参数Fig.3 Deformation parameters of sample after Taylor test

由于假定减速度是均匀的,因此冲击持续时间T为

(2)

式中:v为撞击速度。

(3)

同时根据所得Lo、Lr、Lu结合弹体在实验过程中的速度及密度参数可以求出,该条件状态下弹体的应力值σs,公式为

(4)

式中:ρ为合金密度。

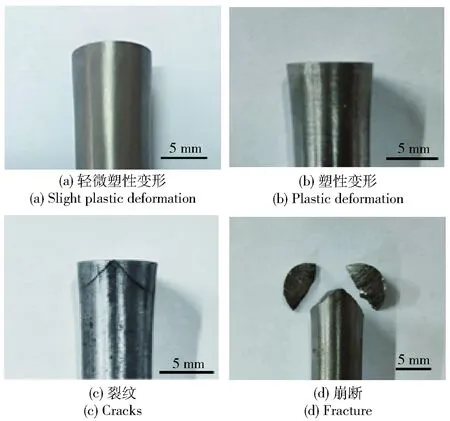

将各试样在Taylor杆冲击实验过程中实验参数、实验前后弹体的外形数据、弹体状态以及计算所得的弹体应变和应变率记录表2中,弹体的撞击速度范围为146~228 m/s,平均应变率范围为0.97×104~1.24×104s-1. 并且根据撞击后弹体形状的不同,将撞击后弹体状态主要分为轻微塑性变形、塑性变形、裂纹及崩断,如图4所示。

图4 弹体状态Fig.4 Macro-morphologies of Taylor cylinders

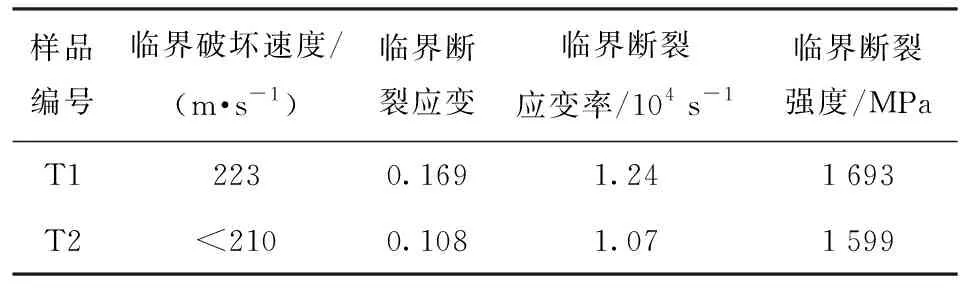

将不同组织状态弹体的临界破坏速度、临界断裂应变及临界断裂应变率计算结果如表3所示。

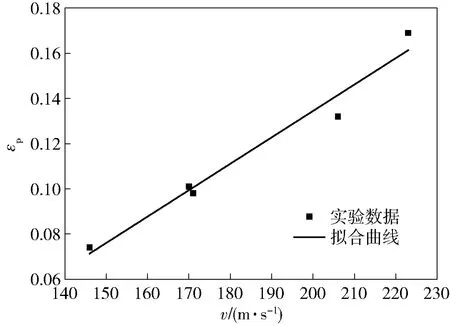

弹体在塑性变形阶段,未发生破坏,故可以计算出该撞击速度下弹体的塑性应变数值,图5为弹体的冲击速度v与塑性应变εp之间关系。从图5中可以看出在Taylor杆冲击实验中,弹体的撞击速度与其应变数值呈线性关系,弹体的应变数值随着实验的撞击速度的增加而增加。

从表2可以看出,Taylor杆冲击实验过程中,Ti6321材料所承受的应变率均达到了104s-1量级。由表3可知,双态组织和魏氏组织的临界断裂应变分别为0.169和0.108,两种组织的临界断裂应力分别为1 693 MPa和1 599 MPa. 可以看出双态组织相比于魏氏组织均具有相对较高的临界破坏参数,即双态组织的临界破坏速度、临界断裂应变、临界断裂应变率及临界断裂应力均高于魏氏组织的对应数值。临界破坏参数反映了不同组织材料在高速冲击过程中的抗冲击破坏能力[22],说明在Taylor杆冲击实验中,相比于魏氏组织,双态组织具有更好的抗冲击破坏能力。

表2 实验参数及结果

表3 弹体临界破坏参数

图5 弹体冲击速度与塑性应变之间关系Fig.5 Relationship between the impact velocity of cylinder and the plastic strain

在Taylor杆冲击实验过程中,相比于魏氏组织,由于双态组织中等轴的初生α相含量高,且β相中的次生α相呈片状析出,由于片状α具有较高的纵横比,在冲击过程中使得裂纹扩展方向频繁改变,从而为裂纹的扩展提供了更长的路径,因此能够吸收更多的能量[10]。而魏氏组织是在相变点以上温度加热得到的,在冷却过程中,晶界中的新生α相以平直的片状沿晶界向晶内生长,即其纵横比低,而且晶界内大量片层α相的存在使得断裂特性由晶间断裂转为晶内断裂,从而使其抗冲击性能降低。

2.2 断口形貌分析

图6 Taylor杆冲击后弹体断口显微图Fig.6 Micrographs of fracture surfaces after Taylor bar impact test

图6为两种组织Ti6321弹体Taylor杆冲击实验后的断口形貌,可以看出:断口区域主要由光滑熔融区域和韧窝区域两部分组成,二者之间的界限并不明显,但不同的是魏氏组织Ti6321合金,在Taylor杆冲击实验后,断口中的平滑熔融区域所占比例更多,韧窝区域更小,而且韧窝区域主要以较浅的沿剪切方向明显拉长的韧窝为主;双态组织断口中的韧窝区域所占比例更高,而且韧窝皆为较深的等轴状韧窝。从断口形貌可以看出,在Taylor杆实验中双态组织的Ti6321材料具有更好的塑性。

一般地,金属材料在高应变率加载条件下,由于发生了高度集中的局部变形从而产生剪切带,在剪切带内部塑性功将在极短的时间内转化为热量,并导致材料产生绝热温升。在Taylor杆实验中,剪切区域的突然温升甚至超过了钛合金的熔点温度,使得合金在主剪切面上发生熔化[16-17],如图7所示。熔化的合金液体受剪切应力驱动,在剪切面上沿最大剪切应力方向流动,最终在断裂面内形成光滑表面。

图7 T1-6材料Taylor杆冲击实验下弹体严重熔化区域SEM图Fig.7 SEM micrograph of seriously melting regions of T1-6 after Taylor bar impact test

2.3 微观组织分析

图8为Taylor杆实验后双态组织试样撞击端的微观形貌图,从中可以看出,在实验过程中,为了承载剧烈的冲击载荷,组织均发生了明显的塑性变形。通过金相分析软件Nano Measurer测量得出,加载速度由146 m/s(见图8(a))增加至228 m/s(见图8(b))时:初生α晶粒平均尺寸由25.3 μm减小至16.7 μm;次生α相和β相均在载荷作用下变形、碎化,并且在高应变率和高应变条件下,材料的变形和碎化程度增加。这是由于相较于初生α相,次生α相尺寸更小,较小的α相结构内更加容易导致位错的塞积且不利于塑性变形,因此在加载过程次生α相的破坏程度更加严重。

图8 T1材料弹体加载后撞击端的微观形貌Fig.8 Micrographs of impact part of T1 under dynamic compression loading

图9为Taylor杆实验后魏氏组织试样撞击端的微观形貌图(箭头方向为受力方向)。由图9可以看出,加载后片层组织发生了明显的变形,并且在高应变率和高应变条件下,片层组织沿受力方向显著拉长。

图9 T2弹体加载后撞击端的微观形貌Fig.9 Micrographs of impact part of T2 under dynamic compression loading

Taylor杆冲击实验后,在崩断的弹体剖面处出现了裂纹,如图10所示,可以看出裂纹周围以及各裂纹的连接处均有明显的绝热剪切带(ASB),而且在剪切带附近晶粒沿剪切带方向发生明显的塑性变形。由于随着材料的变形,其塑性功转化为热量引起绝热升温,导致热塑性失稳,产生局部化变形,形成绝热剪切带的形成和发展,即在加载过程中,弹体均发生了剪切失稳现象[16-17]。对比图10(a)、图10(b)可以发现,双态组织和魏氏组织中产生的绝热剪切带平均宽度分别为3.3 μm和5.4 μm,长度分别为264.4 μm和737.7 μm. 这是由于相较于等轴状的初生α相,片层状的次生α相更加容易导致位错的塞积且不利于材料的塑性变形,导致材料局部变形严重,从而导致更加严重的绝热剪切行为发生。而双态组织中,片层组织含量更低,因此双态组织相比魏氏组织具有更低的绝热剪切敏感性。

图10 Taylor杆实验加载后绝热剪切形貌Fig.10 Adiabatic shear morphology after Taylorbar impact test

3 结论

本文利用Taylor杆实验对不同组织的Ti6321钛合金在高应变率载荷下的动态损伤及断裂行为进行研究,得出结论如下:

1)Taylor杆冲击实验中,弹体的应变数值随着实验的撞击速度的增加而增加。双态组织的Ti6321材料在Taylor杆冲击实验中,具有更好的抗冲击破坏能力。

2)在Taylor杆冲击实验中,两种组织状态的断口均可以分为两类区域:光滑熔融区域和韧窝区域,二者之间的界限并不明显。两种组织断裂面的光滑区域并无明显差异,而在韧窝区域,双态组织均以等轴韧窝为主,魏氏组织韧窝则沿剪切方向被明显拉长,且魏氏组织的韧窝较双态组织更浅。

3)加载后弹体的显微组织均发生了明显的变化。在高应变率和高应变条件下,双态组织的初生α晶粒平均尺寸由25.3 μm减小至16.7 μm,次生α相和β相在载荷作用下发生严重变形、碎化;对于魏氏组织的弹体,加载后次生α相沿受力方向显著拉长。

4)Taylor杆冲击实验后,弹体均发生了绝热剪切破坏,双态组织Ti6321合金具有更低的绝热剪切敏感性。