一种飞行器防热系统试验方法

2020-08-13刘志民

刘志民

摘 要:防热护系统是保证飞行器舱内温度的主要手段之一。提出TPS表面同时施加温度和力载荷方法,探讨了先施加力载荷之后再施加热载荷的合理性,给出了试验过程中边界条件的具体操作过程,试验结果可为工程技术人员提供借鉴。

关键词:热防护系统;瞬态温度场;力热耦合试验

中图分类号:V445.1 文献标志码:A 文章编号:2095-2945(2020)24-0112-03

Abstract: Thermal Protection System (TPS) is an important mean to guarantee the temperature safety in hypersonic aircraft cabin. This paper advanced an technique to exert mechanic and thermal load at the same time on the surface of TPS.The schematic rationality of firstly exerted mechanic load was explored, and the operation process of boundary condition was advised. The test results can offer reference for engineering technicians.

Keywords: Thermal Protection System (TPS); Transient Temperature Field; Thermal Mechanic Coupling Test

1 概述

随着科学技术的不断发展,为追求高空高速和适应未来军事打击的要求,世界各航空大国竞相开展了高超音速飞行器的研制工作,高超音速飞行器的设计飞行速度已经超过10马赫,远远大于现有飞行器[1]。此类高超音速飞行器在大气环境中高速飞行时,飞行器表面受到的气动加热作用随着飞行速度的提高急剧增加,其表面温度可以达到1400℃~1650℃,飞行器前锥端部和进气道等部位甚至会出现接近1800℃的局部高温区[2]。为保证高超音速飞行器不会由于高温而影响其正常飞行,就必须在飞行器表面设计有效的热防护系统(Thermal Protection System,简称TPS)。

本文主要研究对象为刚性可重复使用的TPS单元,其主要包括陶瓷隔热瓦、金属防热面板TPS单元和耐高温复合材料面板TPS单元。陶瓷隔热瓦通常先采用模具压铸成型后再加工成型,因此其质地较为均匀外形平整,并具有一定的刚度,压缩后变形量小,但因所用材料的特性不同,部分隔热瓦局部受到较大载荷或冲击后容易出现整块破碎;而采用了预埋框架结构或纤维增强技术的隔热瓦,其韧性会大大提高不易破碎。

2 试验安装

2.1 试验件描述

本试验研究对象为C/SiC面板TPS双单元阵列1套,试验件结构见图1。为加强试验件支持刚度,在试验件背面的2mm不锈钢金属板外还增加了5mm的铝板。

为表明试验件位置关系,分别将试验件四角定义为A、B、C、D角(图2)。

2.2 试验条件

根据输入的飞行器轨道数据,设计载荷条件为:TPS正面最大气动载荷为80kPa;热面平衡温度为1000℃,试验总时间大于1000秒。

2.3 边界条件模拟

由于TPS阵列在飞行器表面受到机械载荷作用后還必须具有良好的隔热效果。为保证试验效果,因此试验时TPS结构单元和阵列的安装与TPS真实结构越接近越好。但在试验中,单个TPS单元试验面积较小,且TPS单元结构边沿的支持和连接方式在与实际安装形式会有一定程度的差异,合理设定和模拟试验边界条件对于改善试验效果具有重要意义。

通过对使用状态分析,TPS隔热性能同时受单元自身的隔热性能和相邻单元之间连接方式的影响。力载荷的承载特性主要与TPS垂直方向上的结构设计有关系,在受到热、力载荷作用后,TPS结构受热膨胀后变形,相邻单元相互挤压使其不同部位的连接有的变紧密,有的变稀松,进而影响TPS阵列的隔热性能。在单元与单元的连接区域,隔热性能的下降又使温度上升,加剧变形,从而形成恶性循环。因此热载联合试验必须综合考虑热边界条件和力边界条件。

根据试验的模拟环境要求,理想的温度场状态为:沿着垂直于试验件表面方向,热量由试验件表面向内侧垂直传递,而试验件四周及底面为绝热环境,热量不会通过四周或底面与试验件发生交换,只形成一维的单向传递,即热井结构[3]。加热热源根据试验区域的范围,在试验件正上方区域形成均匀的平面热源。由于TPS单元并通过内部的连接结构安装在飞行器表面,试验件采用底面支持的方式固定。综合以上要求,本试验采用了以下支持方案:

(1)试验件背面采用50mm间距的金属支架支持试验件,这样,可以减少因支持结构引起的接触传热,从而达到减少试验件的底面热交换的目的,采用0.5mm高硅氧布对支架与试验件之间进行隔离,以减少空气对流的影响。

(2)为防止热量沿试验件四周缝隙向试验件底面传

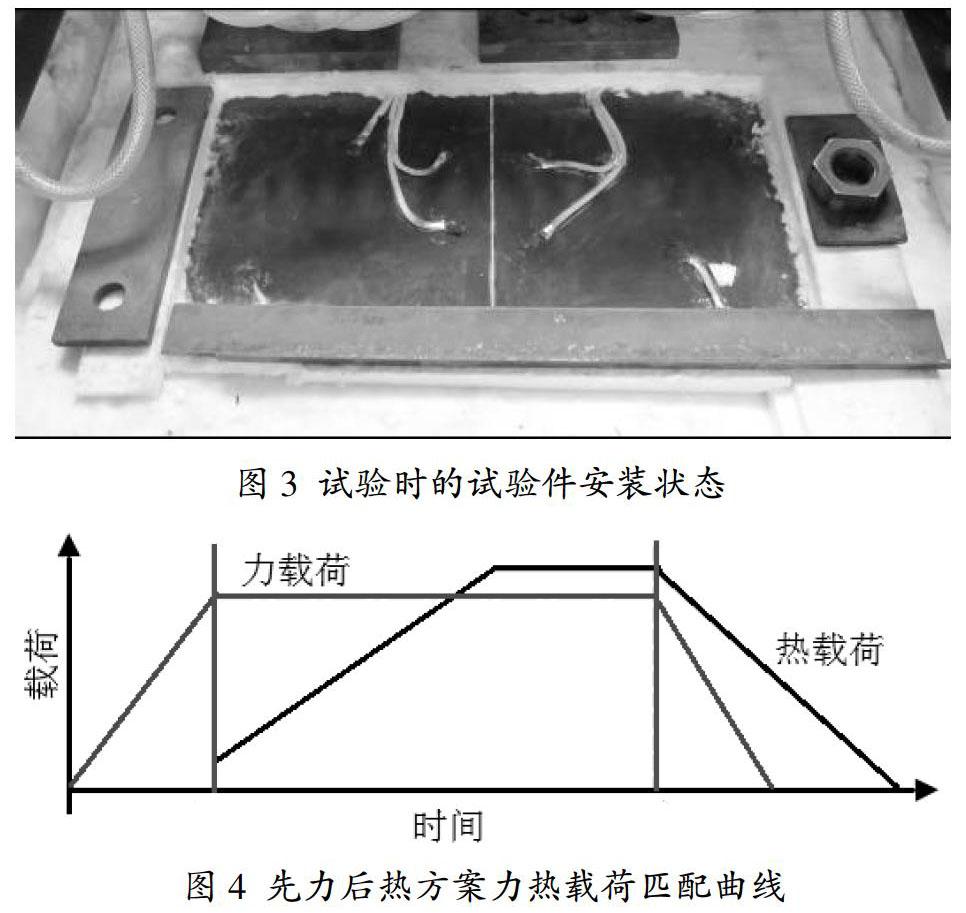

递,试验件四周采用隔热材料边框包裹并将缝隙填平。隔热边框的安装应比试验件高5mm,四周向内收拢5mm;此外,由于边框的隔热材料并非整体而是多块拼接的,所以在试验时,应利用重物将隔热材料压实,避免受热变形后产生缝隙。试验件安装状态见图3。

3 力热耦合试验

力热耦合试验目的是考核试验件承载条件下的隔热能力,其关键在于力热耦合匹配方案的制定。由于飞行时载荷变化因飞行任务的不同而差异较大,所以试验采用简化的力热耦合匹配方案进行考核。在TPS实际使用时,总是先受到力载荷后才会逐步受到热载荷,不会出现无力载荷情况下的热载荷,所以无力载荷情况下的隔热性能对于TPS的验证无实用价值。综合压力载荷对试验件隔热性能测试的影响,应在受载状态下开始力热耦合试验,试验选用先力后热的力热载荷匹配方案。

先力后热方案为先加载力载荷,当力载荷达到一定条件并保持后,再加载热载荷,其力热载荷匹配曲线见图4。此方案的测试重点为TPS单元在不同温度条件下的承载性能的变化,通过此方案可以获得完整的温度-位移变化曲线,较为适用于材料力学性能对温度变化敏感的试验件;但此方案与试验模拟的载荷变化历程相差较大,对于试验件的考核偏严酷,试验数据无法直接应用于飞行器防隔热性能的评估。

试验件状态及控制程序在进行了检查确认后,试验按要求进行了加热加载。试验共进行了1500 秒,并连续采集了温度数据。加热完成后,试验件采用自然冷却方式降温。试验结束后,对试验件状态进行了目视检查。试验状态见图5。

4 试验结果分析

通过分析试验测量数据,试验件温度场具有以下特点:

(1)由于试验件底板采用的是不锈钢板,其较小的热导率会使不同区域的温度差异更为明显。在力热耦合试验加热至1000 秒时,底板大部分温度测量点在80℃~90℃,但在试验件接缝区域有一定的漏热现象,20#和21#温度测量点温度达到了130℃。对比试验数据,试验件中央的接缝区域属于漏热较为严重的区域,此区域填充的隔热材料在试验过程中可能體积发生变化,导致缝隙变大出现漏热。力热耦合试验底板温度变化曲线见图6。

(2)试验件厚度方向的温度变化从上到下急剧下降,

但面板的加强筋和金属支架会形成一个导热通道,使局部温度较同层的隔热层温度高,因此在结构设计中应加强此类区域的隔热处理。试验件侧面温度变化曲线见图7。

5 结论

试验的顺利完成为TPS相关验证试验技术积累了大量的实践工程经验,可为以后的相关试验提供借鉴和参考。

随着相关试验的增加,对于TPS试验技术的要求会越来越高。因此必须加紧积累和总结试验技术和经验,才能使我国的TPS验证试验领域快速发展,大力助推我国的高超音速飞行器研究向前进步。

参考文献:

[1]Kislykh V V,Kondratov A A,Semenov V L.The Program for The Complex investigation of Hypersonic Flight Laboratory (HFI) "IGLA" in The PGU of TSIIMASH[R]. AIAA,2001-1875.

[2]Laurent S, Francois F. PROMETHEE: the French Military Hypersonic Propulsion Program Status in 2002[R].AIAA 2003-6950,2003.

[3]张钰.结构热实验技术[M].北京:宇航出版社,1993.