航空发动机低压涡轮转子平衡工艺论证

2020-08-13杜立峰王娜任志远韩大禹

杜立峰 王娜 任志远 韩大禹

摘 要:航空发动机低压涡轮转子一般为悬臂转子结构,其重心位置位于悬臂外,常规平衡方案无法实现,需要根据转子结构采用合理的工艺方法,实现转子动平衡,从而控制发动机振动故障。

关键词:航空发动机;平衡技术;低涡转子

中图分类号:V263 文献标志码:A 文章编号:2095-2945(2020)24-0092-03

Abstract: The aero-engine low-pressure turbine rotor is generally a cantilever rotor structure, and its center of gravity is located outside the cantilever, so the conventional balancing scheme cannot be realized. Thus, it is necessary to adopt reasonable technological methods according to the rotor structure to realize the rotor dynamic balance, in order to control the engine vibration failure.

Keywords: aero-engine; balance technology; low pressure turbine rotor

引言

航空发动机转子装配工艺中,转子动平衡技术是较为关键的技术,转子动平衡状态会影响发动机的工作状态,甚至影响航空发动机工作时的振动状态,所以航空发动机装配工艺过程中的平衡工艺是控制发动机振动故障的关键工艺技术。航空发动机转子结构较为复杂且多种多样,平衡工艺过程的实现除依靠相应规格的平衡设备外,需要完整可靠的平衡工艺方法和适用的平衡工艺装备。所以在实现转子平衡过程中,其设计结构决定平衡工艺方法,平衡工艺方法决定平衡过程的工装和设备,而工艺方法合理、平衡工装设备的可靠是决定平衡结果的关键因素。一般的转子重心位于平衡支撑之间,平衡时采用常规的鞍型架或滚轮进行支撑,采用常规的驱动方式即可实现转子平衡,同时采用合理的工艺轴承或者工艺轴套同样可使平衡工艺工程更为可靠准确。但对于特殊结构的转子,采用常规的平衡技术方案则无法实现,需要根据转子特定结构,设计特殊的工艺轴套和轴承,采用合理的平衡方案和驱动方法,实现转子的动平衡。

1 目标分析

1.1 概要

本文针对一种航空发动机低压涡轮转子进行平衡工艺方案分析,该转子为悬臂结构,转子重心位于悬臂一侧,由于转子结构的特殊性,无法用传统的方案实现转子的动平衡,所以需要重新设计转子平衡工艺方案、支撑方案、驱动方案和转子校正方案,完成该转子动平衡工艺技术分析工作。

1.2 工艺要求

该低压涡轮转子(图1)为长轴单盘结构,单盘前共有两个支点,即第三支点和第四支点,两个支点均为滚子轴承,第三支点轴承位于轴前端,外套位于静子支撑内,第四支点轴承位于轴后端靠近涡轮盘位置,轴承外套位于高压涡轮转子盘后,由于转子结构为长轴单盘结构,盘位于支撑后端,所以转子组件的中心位于盘位置,即重心位于支撑之外,即为悬臂转子,该转子采用支点支撑时,由于重心在外的缘故,转子无法实现双支点支撑,需要采用其它方案实现。

低压涡轮转子动平衡要求平衡转速不低于900r/min。转子通过在盘的前后面加装平衡块消除不平衡量,使两修正面的残余不平衡量不超过10g·cm。

1.3 零件结构及平衡方案分析

基于该转子的实际机构,进一步分析平衡工艺方案:

(1)支承方案,平衡时需要两个支点作为平衡支点,该低压涡轮转子工作支点为第三支点轴承及第四支点轴承,所以平衡时仍然需要采用该转子的两个支撑位置作为支点,由于第四支点轴承距离重心较近,所以该位置仍然需要采用发动机的主机轴承作为支点,但由于转子重心位于两个支点以外,同时低压涡轮的两个轴承均为滚子轴承,涡轮的轴向定位位于与其连接的压气机转子上,所以第三支点轴承预计采用可实现轴向定位的工艺轴承进行支撑,并通过平衡设备自身具备的反向支撑的功能,施力抵消转子重心导致的转子沿第四支点轴承产生的力矩造成的转子翻转,考虑与平衡机支承位置相配合的情况,选用鞍型座支撑结构。

(2)工装方案,前支点采用独立设计的滚珠结构的工艺轴承,后支点则采用发动机轴承结合工艺外套结构。

(3)设计参数,为满足工艺轴承的轴向定位要求,其与低压涡轮轴的装配为过盈装配,需要选用合理的装配配合要求,后支点的工艺外套则参考发动机的第四支点轴承的外套尺寸进行设计,以满足平衡过程的准确实施,同时工艺轴承与工艺外套均由定位半环固定于平衡机鞍型架上,所以工艺轴承和工艺外套需要与鞍型架的尺寸和固定半环的尺寸一致。其它选用合理的尺寸和公差,保证定位和装配要求,即合理的表面粗糙度、跳动、圆度、同轴度等。

2 工艺方案论证与工装结构分析

经过对该低压涡轮转子的结构分析,预计设计的两个工装如下。

2.1 前支点工艺轴承

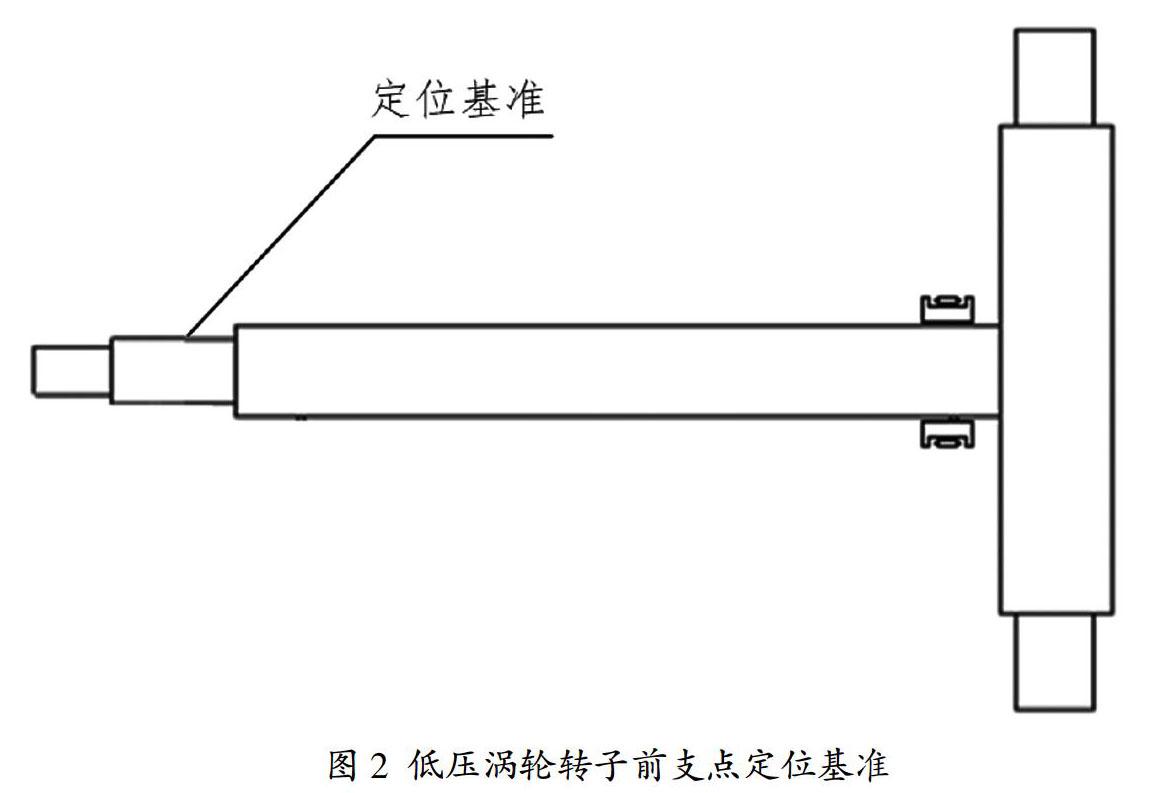

(1)前支点的定位基准应与第三支点相似,所以针对该低压涡轮转子采用工艺支点轴承代替发动机实际轴承,选择的基准位置见图2。

(2)工艺轴承内环为套状轴承内环,内环内径与低压涡轮转子定位基准配合,中间为选用的成品滚珠轴承,外环可将滚珠轴承装配至内部,外部结构与平衡机鞍型架尺寸匹配,具体工装结构如图3。

(3)装配配合采用过盈配合,装配采用冷热装配,分解时设计与其匹配的分解工装实现。

(4)工艺轴承的套状轴承内环需要参与转子平衡工作,所以套状轴承内环需要预先进行平衡工作,平衡时需要设计专用的平衡二类工装夹具实现。

(5)前支點工艺轴承需要考虑转子重心外悬产生的支撑反力,所以前支点轴承外部需要施加专用半环固定并压紧前支点工艺轴承,专用半环采用螺钉连接的方式装配至平衡机鞍型架上固定。

2.2 后支点工艺轴套

后支点工艺轴套较为简单,其具体结构参考第四支点轴承的轴承外环结构,但是需要考虑轴承的固定,其外环两端设计有专用凸耳,与平衡机鞍型架固定。

2.3 平衡工艺方案

转子平衡时采用皮带驱动的方式,驱动皮带施力于长轴上,前支撑点施工轴承固定低压涡轮转子,实现重心反力的平衡和转子轴向的固定,后支撑点采用工艺轴套代替发动机第四支点轴承外环,平衡时轴承在工艺轴套外环内滚动。

平衡采用专用的外悬转子平衡工艺方法,可选用较正面平衡法或支撑动载荷平衡法实现转子的平衡工作。

2.4 技术方案结果分析

经过对该外悬结构低压涡轮转子的结构分析、工装方案分析、工艺方法论证,解决了重心位于支点外的特殊结构外悬转子的平衡工作,实现了转子支撑时的重心平衡,解决了转子平衡的轴向定位问题,最终实现了转子准确稳定的平衡,实现了预期目标。

3 结果讨论与分析

本篇文章,通过讨论特殊外悬结构的低压涡轮转子结构特性,基于基本平衡理论和工艺方案,完善和改进平衡工艺方法,对平衡工装进行初步论证和设计,最终确定了平衡支点的支撑结构方案、平衡驱动方案和平衡方法,完成了相关工艺研究工作,实现了低压涡轮转子的平衡工艺研究工作。

参考文献:

[1]哈托·施奈德.平衡技术理论与实践[M].机械工业出版社,1981.

[2]王威,武晓龙.某研制机低压涡轮转子装配工艺改进[J].科技创新与应用,2014(30):1-2.

[3]杜立峰,韩冰,王涛,等.通用转子平衡工艺装备结构分析[J].科技创新导报,2013(10):19.

[4]王娟,史新宇.航空发动机低压涡轮转子平衡工艺研究[J].航空科学技术,2016,27(02):25-28.