龙泉传统龙窑构造及青瓷烧制技术研究

2020-08-12周晓峰裘晓翔周易通

周晓峰,裘晓翔,周易通

(1.丽水学院中国青瓷学院,浙江丽水323000;2.龙泉市博物馆,浙江龙泉323700;3.龙泉市新东方青瓷工作室,浙江龙泉323700)

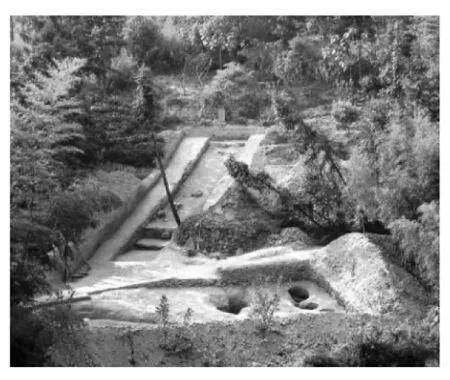

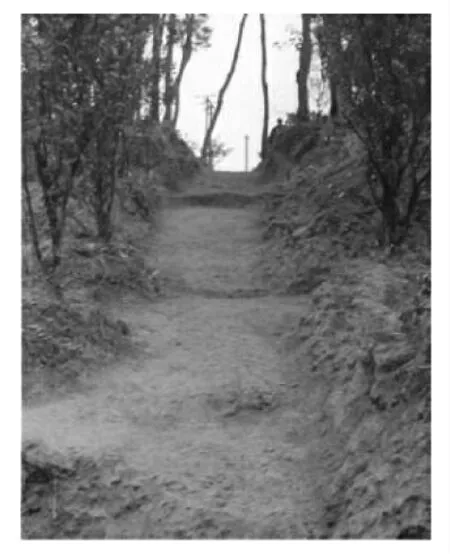

龙窑是我国南方地区自商周以来普遍采用的烧造瓷器的窑炉形制。因其形状呈长条形,依坡而建,窑头至窑尾自下而上延伸,烧制瓷器时火势向上爬升,像俯冲而下的火龙,故俗称“龙窑”。学术上按火焰流向关系又称其为“平焰窑”[1]。2010 年在浙江上虞、德清等地发现了早在商周时期烧造原始青瓷的龙窑遗迹(如图1 所示)。东汉晚期龙窑已形成火膛、窑室、排烟室三大基本构成(如图2所示),为从原始瓷到成熟青瓷发展实现质的飞跃发挥了重要作用。唐宋以后龙窑结构更加完善,瓷器烧造技术更加先进,促进了制瓷业的全面繁荣发展。

图1 南山商代窑址

图2 尼姑婆山三国西晋窑址

一、龙泉窑龙窑历史发展脉络简述

龙泉窑初创于我国龙窑技术相对成熟并趋于完善的唐五代时期。早期吕步坑南朝至唐初窑址,是迄今为止发现的丽水地区最早窑址[2],其长度已达 39.85 m、宽 1.70 m,坡度前段 10°、尾部 12°(如图3 所示)。窑具以泥质垫饼和支烧柱为主,图4所示为吕步坑遗址出土的碗。黄坛窑(唐属龙泉县) 为中晚唐时期的窑址,考古发掘出龙窑残长2.80 m、宽1.55 m,发现支烧具和匣钵两种窑具,表明龙泉窑业在唐代已掌握匣钵套烧技术。据文物普查资料显示,龙泉唐五代时期窑址已达31 处,从龙窑的规模、龙窑长度、窑具改进等可以推测至迟在晚唐五代时期丽水地区窑业的烧造技术已经成熟。

图3 吕步坑南朝—唐代窑址

图4 碗(吕步坑窑址出土)

到了北宋,金村、大窑一带已成为龙泉窑窑业中心[3],并快速发展到安福、白雁、梧桐、安仁等地,扩散到丽水周边县域,窑址规模已达159 处。在金村发现刻有“天福秋,修建窑炉,试烧官物,大吉”铭文的器物[4],这可能与宋代庄绰《鸡肋编》所说“钱氏所供”相关。从金村、大窑等窑址的文物标本分析,窑具有匣钵、垫圈、支烧具,装烧方式有匣钵单件、多件叠烧等方式,垫烧方式从北宋早期的垫圈泥条发展为北宋中期至两宋之际的圈内泥块、粗垫饼形式,龙窑烧制技术逐步革新发展。明代陆容《菽园杂记》中载:“青瓷初出大窑……次则金村……匠作先以钧运成器,或模范成形。候泥干,则蘸油涂饰,用泥筒盛之。寘诸窑内,端正排定,以柴篠日夜烧变。候火色红焰无烟,即以泥封闭火门,火气绝而后启。然上等价高,皆转货他处,县官未尝见也。”[5]这是较早有关龙泉青瓷烧制技术的记载。“宣和中,禁庭制样须索,益加工巧”[6]进一步说明自北宋以降龙泉窑青瓷烧制技术及其产品层次品级都相当高(如图5、图6 所示),龙泉窑已进入宫廷视域,以“制样须索”方式为宫廷烧造官器。

图5 龙泉窑盏托五代

图6 龙泉窑刻划纹鸳鸯戏水碗北宋

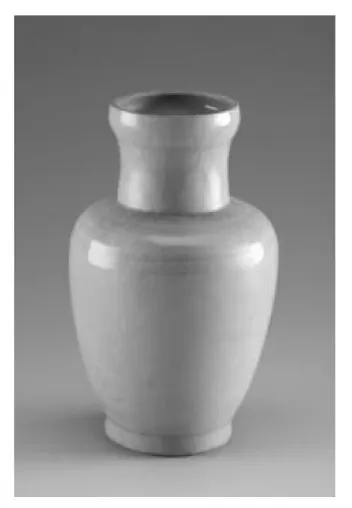

南宋时期龙泉窑的制瓷技术登峰造极,窑址增加到316 处,其中核心区大窑片区就有窑址64处,南宋龙泉青瓷被推到历史发展巅峰。南宋时期的窑体长度不断加长,如安福、山头窑址群等地就有数座龙窑长度已超过60 m,功能构造非常完善,装烧量惊人(如图7 所示)。此时开始出现素烧技术(利用还原焰烧成“粉青”“梅子青”厚釉青瓷),并且已达到炉火纯青的境界。图8 所示的南宋龙泉窑盘口瓶即是用此技术烧制而成的厚釉产品。在装烧时,基本为一匣一器,匣钵以“M”形为主;早中期使用泥质小圆饼垫烧,南宋中晚期至元早期大量采用瓷质垫饼,使瓷坯与垫饼保持一致的收缩系数而确保成功率。部分高档产品还运用支钉支烧,尽量达到整器满釉,这类产品在大窑和溪口等处有较多发现。

图7 溪口瓦窑垟宋代窑址

图8 龙泉窑盘口瓶南宋

元代时期,随着疆土的拓展,经贸文化交流增多,龙泉窑业迅猛扩张,窑址数量达到445 处,规模空前。道太源口的元明时期龙窑窑址(如图9 所示)长达97 m,估计每窑可生产2 万多件瓷器。元代装烧方式沿用南宋的一匣一件。因元代的瓷器体量增加,胎体厚重,匣钵容积也随之加大,出现了直径在50~60 cm 的匣钵。元早期的垫烧具用瓷质垫饼,中期以后用垫圈,垫托常放在坯件的外底,碗、盘等瓷器的外底一圈无釉。在宋、元、明三朝,龙泉窑成为中国青瓷发展的脊梁,参与“海上丝绸之路”开拓。据雍正《处州府志》记载,瓯江两岸 “窑牌林立,烟火相望,江上运瓷船只往来如梭”,反映的正是龙泉窑在当时的繁荣景象。

图9 源口元明时期窑址长达97 m

明代基本沿袭元代的技术和规格,早期仍然以“定夺样制”的形式为宫廷烧造官器[7](如图10所示),至迟到天顺年间,朝廷仍差“内官”到处州府监造瓷器[8]。据考古出土文物与海外收藏文物对比发现,“郑和下西洋” 时期用于贸易和赏赉的青瓷产品大部分都出自于大窑枫洞岩窑址(如图11所示)。枫洞岩出土的青瓷盘最大直径约80 cm,因此匣钵的直径需100 cm 左右,烧造大件瓷器是该时期龙窑的重要特点。垫烧方式基本采用外底垫圈方式,底部一圈无釉。因海外需求量大,为增加装烧量,一个匣钵内垒叠套装二三件不同尺寸的同类型碗、盘的现象经常出现,内底无釉或一圈无釉,已影响到部分瓷器的品质。

图10 龙泉窑五爪龙盘 明代

图11 大窑枫洞岩元明时期窑址

窑体长,虽装烧量大,但生产周期也长,因此,随着龙泉窑海内外市场的拓展,元明时期龙泉龙窑开始出现长短并存的局面,30~40 m 的窑炉又重新出现,这种短窑在随后的发展中逐渐定型。从现存龙泉区域的龙窑看,晚清至今的龙窑沿袭了这种形制,长度基本在30 m 左右,头部窑室内宽约1.3~1.5 m,中部窑室内宽1.8~2.0 m,尾部窑室内宽约1.5~1.6 m,窑室内高度约1.6~1.8 m。

明中期以后龙泉制瓷业渐渐萎缩,清代时窑址只剩大窑、竹口、孙坑等几处。至民国时期龙泉窑业已转移到宝溪、上垟一带。目前仍保留有清代龙窑1 座、民国时期龙窑7 座。建于清光绪年间的“曾芹记古窑坊”和民国时期的五股窑(如图12 所示)、陈家窑等仍然窑火兴旺。

图12 宝溪五股窑 民国

二、龙窑构造与功能

龙窑的主体结构由窑基、窑体、窑棚三部分组成,其他还有通道、工作台、作坊等相关配套设施。

(一)窑基

窑基是经平整、夯实形成的有一定坡度的地面基础,一般深挖20 cm 左右夯筑窑床,坡度保持在10~20°左右,前部坡度大,尾部稍缓。坡度和长度影响着龙窑的高差,高差越大,抽力就越大,火焰流速也越快。早期龙窑的分段烧成技术尚未成熟,窑头火膛有效火焰长度有限,如在商周到战国时龙窑结构以大窑头、陡坡、短窑身的特征出现,被朱伯谦先生总结为“短、宽、陡、矮”四个特点。隋唐时期开始渐趋定型,坡度基本稳定在10~20°。龙泉的近现代龙窑长度以30 m 左右为多见,坡度应当在20°以下为宜,否则高差大于13 m,不利于烧成。如宝溪乡金品龙窑,窑长22.0 m、宽2.5 m,窑室内宽1.8 m,倾斜度15°,烧制的青瓷成品率较高。

(二)窑体

窑体包括窑头、窑室、窑尾三大部分,如图13所示。

1.窑头

图13 龙窑结构图

窑头由火膛、灰坑、燃烧口、加柴口组成,是龙窑的关键部位。窑头护墙呈八字形向外敞开,形成一个烧窑点火的工作台面。火膛,即为燃烧室,呈半圆形。火膛正前方窑壁设有燃烧口和加柴孔,用于添柴和点火。火膛底部为灰坑,火膛与灰坑之间由炉栅分开,炉栅成箅眼状,底部由放射状砖柱支撑,灰坑用于送风和排灰。早期龙窑火膛面积较大,火膛长度占龙窑全长比例高,如尼姑婆山Y1火膛纵深1.7 m、后壁宽2.2 m[9];唐宋时期火膛大小基本稳定在纵深0.8~1.2 m、后壁宽1.6~1.9 m。现存龙泉近现代龙窑火膛结构基本延续唐宋形制,呈1.0×1.3 m 的半圆形,顶部向前方倾斜趋势,有利于窑头部位的升温,如图14 所示。

图14 龙窑窑头结构图

2.窑室

图15 龙窑窑室结构图

窑室是放置匣钵的空间,由窑床、窑壁、投柴孔、窑拱、护墙、窑门组成,是龙窑的主体部分,如图15 所示。

在明代以前窑床即为夯实的斜坡,上面铺设河沙石,用以稳固匣钵。匣钵未发明前将筒形支烧具直接插入沙中,匣钵应用后在窑床上先垫置底层匣钵,使之水平固定,整个窑床的匣钵布置成阶级形。现存的清末民国时期龙泉区域龙窑窑床修建成阶级结构,便于放置匣钵和开展装窑、出窑工作。通常把一个阶级称为一节或一间,间距1.0~1.3 m 左右,宽 1.6~2.0 m,阶级间高差约0.2~0.3 m,各阶级一般均匀分布。

窑壁用耐火砖或废弃匣钵砌筑,一般以耐火黏土做成泥浆用于黏结。窑壁内侧缝隙处用耐火黏土抹平,经高温煅烧形成坚硬的烧结面,为的是防止热量散失。

投柴孔对称设置在两边窑壁,是实现“火膛移位” 的关键。战国萧山前山龙窑窑址遗存长10.0 m,发现有疑似投柴孔的遗迹[10],推测此时已开始采取“火膛移位”技术以达到烧制长窑之目的;宋代投柴孔遗存发现较多,如两宋之际的对门山BY15 发现投柴孔10 个,呈对称分布,投柴孔间距1.1 m 左右,普遍用泥抹成圆形。据观测,龙窑中松柴燃烧火焰长度在1.0~1.5 m 左右,因此投柴孔1.0 m 左右的间距设置是较合理的。现存的龙泉清末民国时期龙窑的投柴孔间距基本控制在1.0~1.3 m,每间窑室两边窑壁上开长约0.1~0.2 m的方形孔,对称分布,外侧护墙在投柴孔处留“八”字形开口,以便添加柴火和观察火焰颜色。投柴孔设在窑顶与窑壁相接处,若设置偏低,则易造成负压,导致冷空气进入,若偏高则喷出的火焰会很大,使得投柴有困难,而且会延缓升温速度和烧成时间,浪费燃料[11]。

窑拱呈圆弧形向上隆起,呈“鲫鱼肚”状,有利于形成窑内的“动压”。一般用0.3 m×0.4 m 的楔形土坯砖错缝平砌而成,拱形穹顶距窑底约1.70~1.85 m,顶面用 2.0~3.0 cm 的耐火黏土封糊。窑拱背上铺一层河沙石,其作用有三:一是增强外部压力;二是起到保温作用;三是一旦燃烧时出现细小裂缝,河沙石便能自然滑入缝隙进行填补。

护墙砌筑于窑壁外侧,略向窑壁倾斜,高度到达窑壁与拱顶的连接处,厚度达0.3~0.4 m 左右。龙窑烧制过程中产生强大的压力和膨胀力,容易造成窑壁受损,护墙则起到稳固窑壁的作用。

窑门一般设在窑室一侧,窑体每7.0 m 左右设置一个窑门,供装窑出窑之用。窑门上端呈拱形,高约1.6 m,宽约0.5 m。开设窑门的一侧与作坊相连,设有工作平台,便于装窑和出窑。封闭窑门时,在右上角留一个洞口作为投柴孔,用于烧窑。

3.窑尾

窑尾由挡火墙、排烟室和烟囱组成,是龙窑的排烟系统。

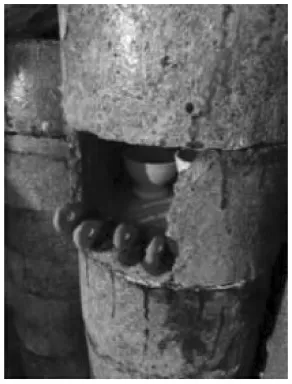

挡火墙设在排烟室与窑室之间,墙上留有排烟口。排烟口采用坯砖错缝平砌或留“品”字形出烟孔两种形式(如图16 所示)。火焰经挡火墙形成倒焰效用,再通过排烟口通往排烟室排出。出烟孔高约0.17 m,宽约0.20 m;下部开一排或两排出烟孔,出烟孔高约0.17 m,宽约0.12 m。

图16 龙窑挡火墙结构图

排烟室位于窑体的最尾端。龙窑的半倒焰排烟结构在东汉便已出现,较有代表性的如东汉帐子山Y1[12]。唐代龙窑的排烟结构基本由挡火墙和排烟坑组成,如晚唐的石马弄Y1 挡火墙残存有两层土坯砖,错缝平砌,挡火墙外是简易的排烟坑,为凿穿岩石的浅坑[13]。宋代龙窑基本延续唐代样式,对挡火墙进行改进,设置了出烟孔,如两宋之际的金村Y2 后壁(挡火墙)下部设有7 个出烟孔,壁外建有一个呈半圆形的土穴(排烟室),土穴弧形壁最大半径为55.0 cm[14]。晚清以后龙泉龙窑因设有烟囱,排烟室宽度扩展到1.5~1.6 m。为便于整修烟室,通常在窑尾排烟室处独立设置一道窑门,室内还可用于素烧坯胎和焙烧原料。

烟囱设在排烟室顶部,形状呈筒壁式圆台形,底部直径比窑体外部宽度略小,顶部口径0.6~0.8 m 左右,高度有 4.0~6.0 m 左右,起到排烟和增加空气抽力的作用(如图17 所示)。唐宋时期龙窑长度较长,本身高差足够,推测不需要用烟囱增加抽力,所以未设置烟囱。至晚清民国时期,龙泉龙窑长度普遍为20.0~30.0 m(个别长度短至10.0 m,长至40.0 m),坡度10~20°,因长度与坡度形成的自然抽力不足,于是通过扩大窑尾部排烟室空间,并增设烟囱以提升抽力。

图17 龙窑烟囱结构

(三)窑棚

龙窑上面修建窑棚。窑棚以木柱或砖柱支撑,支柱安装在护墙或护墙之外。棚面的坡度与窑体一致,用青瓦或板筒瓦铺盖。棚面的宽度超出窑体墙墩和四周通道,以便窑工作业和遮风挡雨。

三、龙窑的烧造技术

《陶雅》文载:“瓷器之成,窑火是赖。”这说明窑炉烧造技术对瓷器烧成起决定性作用。龙窑烧制过程包括备物资、装匣、装窑、烧窑、出窑等工序。

(一)备物资

所备物资包括燃料和窑具。燃料以松木为主,也掺杂其他一些杂木,柴火要求干燥,大的木头要劈成一定规格,便于投柴孔投柴和窑室两边统一堆放。另备少量松香木和竹竿用于点火。柴火一般要准备10 t 以上,龙窑开间数越多则用柴量就越大。

窑具包括匣钵、垫烧具、火照、烧火器具等。匣钵是用耐火泥做成的坯套,有多种尺寸型号,种类有“M”型、“U”型套匣和“O”型套圈。垫烧具有垫饼、垫圈、支钉等类型。火照上端一般做成圆孔状,表面施釉,用于观测窑温和窑内气氛。烧火器具有铁叉、铁锹、铁钎等。

(二)装匣

坯胎需放入匣钵进行保护,以避免污染,并使坯胎受热均匀温和。一般器物底部放置瓷质垫饼,在垫烧具和坯胎之间、匣钵套口之间要刷一层氧化铝,确保烧成后不会粘连。如果坯胎较高则可加“O”型套圈增加匣钵高度。如图18 所示。

图18 装匣

(三)装窑

装窑是个技术活,包括摞匣柱、留火路、设火膛、放火照、封窑门等工序。(1)摞匣柱。先在窑床上稳固好底层匣钵,然后依次叠加成匣柱。因窑室中段和中层窑位受热稳定,一般放重要的坯件。而底层窑位温度低,往往只放空匣钵垫底。(2)“留火路”。“火路”是指匣钵排列形成的火焰通道,不同排列方式会影响窑内火势走向,一般有“I”型和“S”型两种“火路”,匣钵柱间距大约7.0 cm。烧窑师傅根据经验综合运用合适的排列方式,使窑内坯胎受热更加均匀。如图19 所示。(3)设火膛。在两边相对投柴孔间的窑室留出一定的空间,形成“火膛”,实现火膛平移。(4)放置火照。在投柴孔附近的匣钵上放置数个火照,以便适时取出用于观测窑内温度和气氛。如图20 所示。(5)封闭窑门。匣钵装好之后,以耐火砖和沙浆封闭窑门。

图19 装窑摞匣柱、留火路

图20 放置火照

(四)烧窑

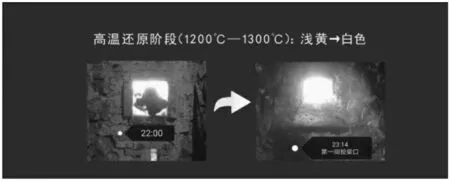

首先,从窑头进火,又称“开火”。此时除窑头的灰坑进气口、投柴孔和窑尾的烟囱外,窑室的其他部位都处于封闭状态。火膛需要烧8~13 h,需木柴4 000~5 000 kg,烧窑师傅按颜色从深红—桔红—白色的火焰颜色变化规律来判断窑内温度变化。(1)低温氧化阶段,火膛温度从室温升至900 ℃左右,需烧3~5 h,火焰从深红色渐变为桔红色,如图21所示。(2)中温还原阶段,火膛温度从900 ℃升至1 200 ℃左右,持续烧5~7 h,需加大投柴量,增强火力,火焰由桔红色渐变为浅橙黄色,如图22 所示。(3)高温还原阶段,火膛温度从1 200 ℃升至1 300 ℃左右,持续烧2 h 左右,火焰颜色出现白中泛青时,达到烧成温度,如图23 所示。

图21 低温氧化阶段

图22 中温还原阶段

图23 高温还原阶段

其次,进行火膛移位,又称“开间”。当窑头火膛温度达到1 300 ℃左右时,开放第二间窑室两侧投柴孔开始投柴,火膛移至第一间和第二间之间;然后渐渐减少投柴;大约到开放第四间时,停止投柴,结束第一间窑室烧窑。因窑内温度处于高温状态,木柴投入第二间窑内会立刻燃烧,窑工用增加木柴量和燃烧时间来控制窑温。“开间”后每间大约只需烧 40 min~1 h 左右,燃烧木柴约 500 kg,然后通过火焰颜色观察法和“火照”观测法判断烧成温度。达到烧成温度后即停止第二间投柴,然后开放第三间投柴孔投柴,依次类推。

(五)出窑

熄火后大致经过48 h 降温,产品即可出窑。首先打开窑门,用工具轻轻撬开门砖,一块一块取下。其次按顺序先取出匣钵,从匣钵中取出瓷器,轻轻敲掉粘住的垫烧具,再把产品和匣钵分开摆放(如图24 所示),匣钵一摞一摞垒叠于作坊,以便下次取用。最后整理窑室,检查窑室的受损情况,铲除窑汗,整理窑床,修补裂缝,以备下次烧窑之用。

图24 出窑的龙窑青瓷作品

四、龙窑文化习俗

龙窑的建造选址非常讲究,除考虑原材料和燃料取材方便及坡度、长度适合热能利用等因素外,还要讲究风水。龙窑窑址一般选择在依山傍水的地方,窑头不能正对大路口、寺庙、祠堂、社殿等建筑物。窑工们一般都是“半工半农”,春夏农耕,秋冬烧窑。每逢“九秋风露”之时,就可见龙窑青烟袅袅,腾龙吐雾。

烧窑环境讲究祥静、洁净,点火要选择黄道吉日,点火时辰也有严格的讲究,如果出现有人哭、有人去世、有秽物经过的情况不能点火,俗称“三不点火”。另外,烧窑点火前窑工们都要举行简单而又庄重的祭窑仪式,主要祭拜“窑神”和“九天玄女”。“窑神” 即被奉为龙泉青瓷祖师爷的章氏兄弟,“九天玄女” 为传说中以身祭窑的古代女子叶青姬。祭窑时,窑头上方设祭台,上有祭祀龛,供奉神像;放置香炉、烛台、碟和小盅等器物,摆上猪头、茶叶、酒、水果等祭物。窑主或窑头师傅领众窑工净手、祭拜、上香、敬酒后方可点火烧窑(如图25所示)。窑工们通过祭窑仪式来祈祷平安顺利,寄托烧窑有好收成,祝愿窑业兴旺。此外,在每年大年三十还有年祭习俗,在窑头挂春联,敬香火,祈福窑业兴旺、来年生意兴隆。

图25 祭窑仪式

五、龙窑的价值

龙窑烧制是我国传统的陶瓷烧造方式,在高新技术革命和信息化的时代,龙窑烧制技术曾一度被认为是费时、费力和落伍的。但在传统手工艺振兴和非物质文化遗产保护的背景下,传统工艺行业日益被重视,柴烧方式和龙窑烧制技艺得到业内人士普遍关注。通过对传统龙窑的构造和烧制技术的研究,我们试从以下3 个方面来认识龙窑的价值:

从史学研究角度:龙窑历史悠久,从商周时期出现,到汉代基本成熟,再经唐宋以后的不断完善,至今仍被沿用,是古老而具生命力的窑炉形制。龙窑的发展与中国瓷器发展息息相关,龙窑的构造和功能嬗变是窑业生产力、行业技术、产业发展、文化传承等的综合反映,见证了不同历史时期的窑业发展状况。历史遗存的古龙窑对于瓷窑考古研究来说是重要的实证依据。

从陶瓷科技角度:在龙窑历史发展中,窑身由短到长、窑室由矮到高、窑门从无到有,坡度由陡到缓,结构由不完善到完善[12],这其中要解决提高产能、提升热效率、完善窑炉功能等关键技术。陶瓷先人发明了匣钵、火照、支烧具、垫烧具等窑具,极大地提升了烧成的成品率,并经不断反复的实践找到了坡度大小、风力强弱、升温快慢、窑体长短等之间的关系。龙窑的形制也在不断的改造中实现创新,宋代龙泉窑还出现过弯曲窑体和设置多道挡火墙的龙窑结构,这是古代窑工攻坚克难、掌握其中科学规律而找到解决方案的实证案例。

从技艺传承角度:龙窑烧制技术经久不衰,至今仍然窑火薪传。在龙窑烧制过程中形成了特定的烧造工序规范和烧成制度,窑工们积累了诸多的烧制经验和技艺。如察看火焰颜色和火照来判断窑内的温度和气氛的技艺;火膛移位的“开间”技艺;摞匣柱、留“火路”技艺;以及选木柴、装窑位、设火膛等技艺,都是窑工们智慧的结晶,有些技艺甚至是他们秘而不宣的看家本领。同时,也延伸出了建窑选址看风水、烧窑点火选吉日时辰、烧窑前举行祭窑仪式等习俗。以上这些都是宝贵的非物质文化遗产,具有浓厚的地方特色和较高的文化价值。

总之,当代地方政府和民间艺人以 “人类非遗”保护传承和传统手工艺振兴为使命担当,高度重视,积极作为,使龙泉的古龙窑得以实现原真性、活态性保护。不灭窑火,薪火传承,龙窑青瓷烧制技术必将再次焕发出新的活力,永葆旺盛的生命力。