高峰矿深部厚大矿体回采顺序设计与优化

2020-08-08韦军河池五吉有限责任公司广西河池547000

韦军(河池五吉有限责任公司,广西 河池 547000)

0 引言

深部高应力环境下合理的矿体回采顺序可以有效改善围岩应力分布,避免岩体发生应力集中或变形导致的采场顶板失稳垮塌等工程灾害,从而能保证矿山安全高效生产。针对采场回采顺序优化问题,国内外学者从理论分析[1]、数值模拟[2-4]及数值模拟与智能算法相结合[5-7]三方面开展了大量研究工作,取得了较好的研究成果,为矿体回采顺序优化奠定了基础。

广西高峰矿经过多年开采深度已达1000m,目前主要开采105 号矿体采用的采矿方法为机械化上向水平分层充填法,阶段高度48m,分段高度12m,分层高度4m[8]。主要开采的两个中段位于-103~-200m 水平之间, 主要开拓中段位于-200~-250m水平之间。为满足矿山产量要求,-103~-200m 两个中段内矿体回采顺序被打乱,-103m、-108m、-128m、-132m、-127m、-161m水平的矿体基本都在充填体下采矿。由于充填体强度相对较低,回采过程中受爆破影响充填体容易失稳垮塌,增加了回采作业的安全风险,严重威胁到工人的安全;除此之外,垮塌的充填体混入矿石将造成贫化,严重影响出矿品位,增加了矿山的采选成本。为了避免类似问题在现主要开拓中段出现,有必要对高峰矿-200~-250m 水平之间的矿体开展回采顺序优化,可为矿山安全高效回采提供科学指导。

1 模型构建与方案设计

1.1 模型建立

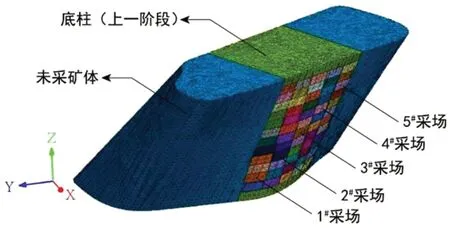

为了保证数值计算结果的准确性,根据高峰矿深部-200~-250m水平之间厚大矿体的赋存条件和圣维南原理,可得数值计算模型的尺寸为长(1160m)×宽(1130m)×高(524m),数值计算网格模型如图1 所示。为了有效施加边界条件,模型标高需与矿体赋存标高相一致,根据模型标高和矿体赋存标高可推算出模型底部标高-224 与矿山实际标高-474m 水平相等。

图1 数值计算网格模型

1.2 回采顺序设计

高峰矿深部厚大矿体采用机械化上向水平分层充填法回采,采场垂直矿体走向布置,采场长度为矿体厚度,采场划分示意图如图2 所示。根据高峰矿深部厚大矿体的赋存条件和采矿方法,本次模拟设计了3 种回采顺序。顺序一从一端向另外一端连续推进,即开采1#采场→充填1#采场→开采2#采场→充填2#采场→开采3#采场→充填3#采场→开采4#采场→充填4#采场→开采5#采场→充填5#采场;顺序二从中间向两端间隔回采,即开采2#和4#采场→充填2#和4#采场→开采1#、3#和5#采场→充填开采1#、3#和5#采场;顺序三从中间向两端连续推进,即开采3#采场→充填3#采场→开采2#和4#采场→充填2#和4#采场→开采1#和5#采场→充填开采1#和5#采场。通过对以上三种回采顺序进行数值模拟仿真,比较分析各回采顺序采充循环过程中采场顶板最大拉应力变化情况得出适合高峰矿深部厚大矿体的最优回采顺序,确保矿山安全、高效回采。

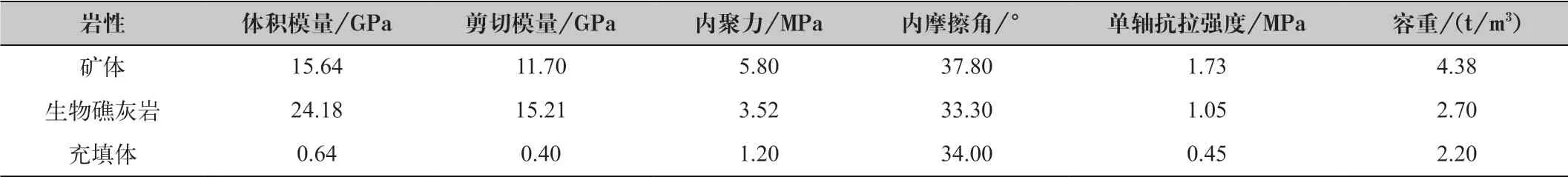

1.3 计算参数确定

为了准确获取数值计算所需的参数,对已充填至井下的充填体和-250~-200m 水平之间的矿岩取芯和现场工程地质调查,结合室内岩石力学试验结果和岩石强度折减系数法获得了数值计算所需的参数,结果见表1。

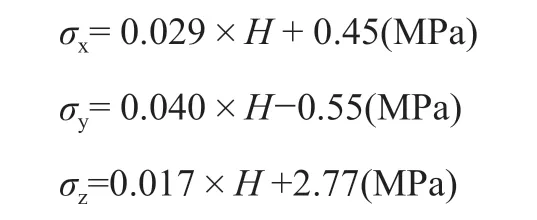

数值模拟结果的准确性除了需要提供岩体力学参数,还需准确生成初始地应力场。根据长沙矿山研究院对高峰矿深部地应力的测试结果,回归分析得到了高峰矿地应力与深度之间的关系[9]:

式中:H为竖直方向深度(m);σx为东西方向主应力(MPa);σy为南北方向主应力(MPa);σz为垂直应力(MPa)。

初始应力场生成过程中水平应力的施加根据模型中模型底部标高-224 与矿体实际标高-250m 水平等同及矿山地表标高,求出模型底部标高-224 处的σx和σy后,结合σx和σy随高程的变化梯度施加到模型前后边界和左右边界;垂直应力的施加根据模型顶部标高+280 与矿体实际标高+30m 水平等同及矿山地表标高,求出模型顶部的σz施加到模型上表面,并考虑模型自重应力。

2 数值计算结果分析

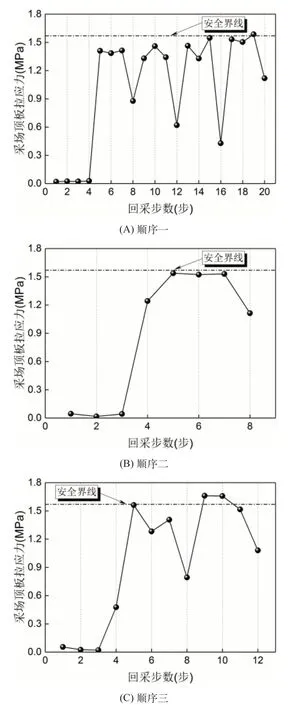

图3 为不同回采顺序采场顶板最大拉应力随回采步数的变化曲线。由图3(A)可知,顺序一回采1#采场时采场顶板最大拉应力基本保持稳定,回采2#、3#、4#和5#采场时采场顶板拉应力先升高后降低;整个回采过程中,回采1#、2#、3#和4#采场时采场顶板最大拉应力均在安全界线以下,顶板垮落可能性较小,但回采5# 采场时采场顶板最大拉应力超过了安全界线,顶板垮落可能性较大。由图3(B)可知,顺序二同时回采2#和4#。

图2 采场划分示意图

表1 数值计算参数

图3 采场顶板最大拉应力随回采步数的变化曲线

采场时采场顶板最大拉应力先保持稳定后升高,同时回采1#、3#和5#采场时采场顶板最大拉应力先保持稳定后降低;整个回采过程中,同时回采2#和4#采场、1#、3#和5#采场时采场顶板最大拉应力均在安全界线以下,顶板垮落可能性较小。由图3(C)可知,顺序三回采3#采场时采场顶板最大拉应力先保持稳定后升高,同时回采2#和4#采场和1#和5#采场时采场顶板最大拉应力均保持降低;整个回采过程中,回采3#采场和同时回采2# 和4#采场时采场顶板最大拉应力在安全界线以下,顶板垮落可能性较小,但同时回采1#和5#采场时采场顶板最大拉应力超过了安全界线,顶板垮落可能性较大。

综上分析可知,顺序一和顺序三在整个回采过程中采场顶板最大拉应力超过了安全界线,顶板垮落可能性较大,顺序二在整个回采过程中采场顶板最大拉应力均低于安全界线,顶板垮落可能性较小。机械化上向水平分层充填法整个回采作业环节都在顶板之下,所以顺序一和顺序三回采作业安全风险较高,顺序二回采作业安全风险较低。因此,对于高峰矿深部厚大矿体的整体回采顺序建议采用顺序二,即先回采 2# 和 4#采场,充填 2#和 4#采场,再开采 1#、3#和 5#采场,再充填 1#、3#和 5#采场。

3 结语

(1)根据高峰矿深部厚大矿体的赋存条件和工程实际情况,设计了三种回采顺序,顺序一为一端向另一端连续推进;顺序二为中间向两端间隔回采;顺序三为中间向两端连续推进。

(2)通过对三种回采顺序进行Flac3d 数值仿真分析,发现顺序一和顺序三在整个回采过程中采场顶板最大拉应力超过了安全界线,顺序二在整个回采过程中采场顶板最大拉应力均低于安全界线。建议采用顺序二对高峰矿深部厚大矿体进行回采,即先回采2#和4#采场,充填2#和4#采场,再开采1#、3#和5#采场,再充填1#、3#和5#采场。