MTBE 装置生产工艺的优化

2020-08-08宋士水青岛安邦炼化有限公司山东青岛266111

宋士水(青岛安邦炼化有限公司,山东 青岛 266111)

1 装置生产现状简介和生产中存在的问题

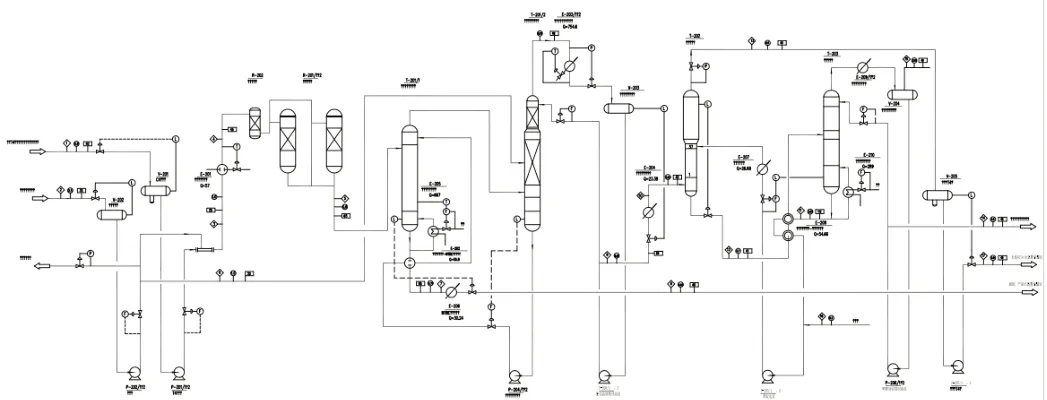

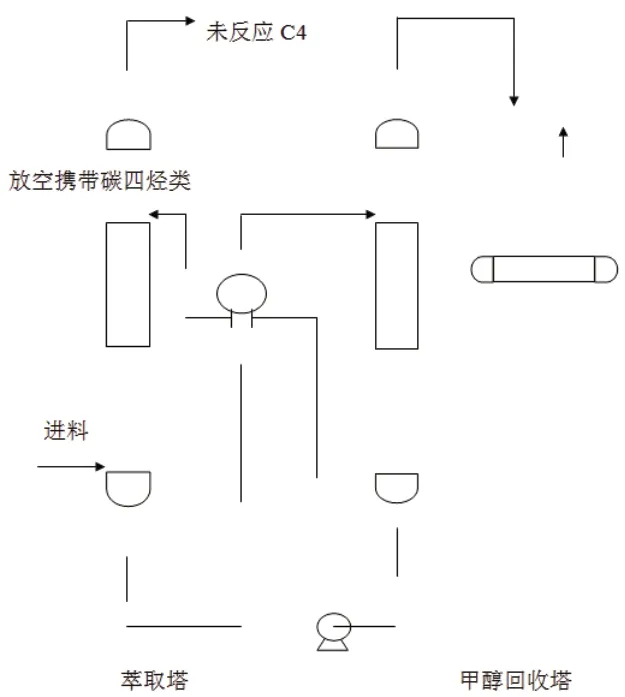

青岛安邦MTBE 装置于2007 年10 月建成并投产,设计能力为MTBE 年产2 万吨。装置是由固定床反应、催化蒸馏和萃取蒸馏甲醇回收组成,采用低醇烯比的固定床合成MTBE。装置所需原料碳四由气分装置直供,所需原料外购甲醇自罐区供应。碳四中的异丁烯和甲醇以一定的醇烯比在磺酸根树脂催化剂的作用下,在固定床反应器中进行反应生成MTBE,在催化蒸馏塔中把没有反应的碳四和甲醇再反应并与MTBE 产品分离。并通过萃取精馏回收未参与反应的甲醇,并循环使用。原则流程图如图1。

图1 MTBE装置原则流程图

由于汽油质量升级和油品结构调整,公司对MTBE 产品的需求量和质量日益增加。鉴于此公司于2010 年底将装置加工量提至15t/h,加工负荷的150%。气分装置直供混合C4 同时混合加工外购部分碳四,因此装置面临大处理量和进料量变化的严峻考验。在生产过程中,遇到了MTBE 纯度低、异丁烯转化率低、加工损失高等问题,通过深入分析产生问题的原因,在在日常生产操作中采取相应的调整措施,收到了较好的效果。

装置在大负荷运行下存在的问题:

(1)MTBE 产品杂质含量高;

(2)异丁烯的平均转化率低;

(3)甲醇精馏塔有跑烃现象。

2 原因分析及采取的对策

2.1 MTBE产品杂质含量高

在MTBE 生产过程中,除异丁烯主醚化反应外还会发生一些副反应。如异丁烯自聚生成二聚物(DIB)反应,异丁烯水合生成叔丁醇(TBA)反应,甲醇缩合生成二甲醚(MDE)反应,以及正丁烯与甲醇生成甲基仲丁基醚(MSBE)反应。此外,由于原料组分含有一定量的C5,但在反应过程中如果合理地调整好操作参数,是完全可以有效地减少杂质含量,保证MTBE 的产品质量。

2012 年3 月装置在大负荷下运行,出现了MTBE 产品杂质含量高的现象。造成这种问题有以下几种原因。

2.1.1 原料中C5含量高,造成MTBE中C5含量高

MTBE 的原料碳四中C5 含量增加,与MTBE 相比,C5 组分的沸点低,挥发度高,因而易于优先汽化,导致灵敏板上C5含量比MTBE 高,温度低于高含量MTBE 时灵敏板上的温度。伴随塔顶回流使部分C5 回到塔底,造成MTBE 产品中C5 含量超标。

因此只能通过控制气分原料液化气中C5 含量,来控制MTBE 产品中C5 含量。

2.1.2 原料带水,使异丁烯与之反应生成叔丁醇

在反应条件下,异丁烯水合生成叔丁醇。

在反应过程中生成叔丁醇的选择性最大,MTBE 反应次之,二聚物、二甲醚反应最弱。因此原料中只要有水存在,就会生成叔丁醇。而水的来源主要是回收甲醇带水。因此,在日常操作中,强化甲醇精馏塔的操作,使回收的甲醇水含量低于0.5%,从而减少副反应的发生,有效控制了叔丁醇的生成。

2.1.3 原料进料量和异丁烯含量波动大

在异丁烯醚化反应条件下,醇烯比不同,反应生成物不同。甲醇含量低,醇烯比小,异丁烯自聚生成二聚物:

异丁烯含量低,醇烯比大,甲醇缩合生成二甲醚:

选择适当的醇烯比,可使副反应控制在有限范围内。我们公司MTBE 装置是气分装置的混合C4 直接热进料,再者重油催化装置由于加入降烯烃助剂,使液化气中异丁烯的含量波动,造成MTBE 进料量及原料中异丁烯含量波动较大。装置没有设置醇烯比在线分析仪,操作工根据质检中心原料分析数据,手动计算应加入的甲醇量,计算过程复杂,耗时较长。而且离线分析法取样,检测时间长。为了及时、准确地调整醇烯比,依据醇烯比计算公式,列出不同异丁烯含量的C4 进料量和异丁烯的浓度来选取对应的甲醇进料量①,并将醇烯比控制在最佳范围内,提高MTBE 纯度。

2.2 异丁烯的平均转化率低

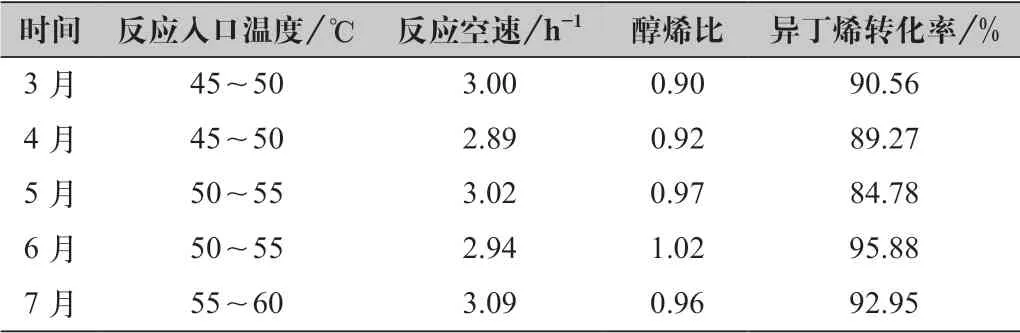

通过分析2012 年3 月至7 月的生产数据,发现MTBE 平均转化率仅有90.7%,远低于同类装置94%~98%之间的平均水平。具体生产数据整理见下表1。

从表1 的数据及实际操作表明,造成异丁烯转化率低有以下几种原因。

表1 2012年3月至7月部分生产数据

2.2.1 原料醇烯比问题

异丁烯与甲醇等摩尔加成反应生成MTBE,是1:1 的消耗,为了提高异丁烯转化率同时避免异丁烯二聚合反应,甲醇实际进料量略大于理论计算值,但甲醇进料量过大,易产生二甲醚,且与MTBE 难以分离,从而使MTBE 纯度降低。因此选择合理的醇烯比是提高异丁烯转化率和确保产品质量的根本保证。根据3 月至7 月生产数据,6 月的异丁烯转化率最高。因此我们在操作中将醇烯比为1.00~1.05 之间。

2.2.2 反应温度对MTBE的影响

催化剂作用下异丁烯与甲醇生成MTBE 的反应,是可逆放热反应。所以在一定条件下温度越低平衡转化率越高,温度越高,平衡转化率越低。但对于2010 年大修中装填的催化剂已运行到了末期,催化剂活性已很低,所以此期间应进一步提高反应温度。因此我们对反应温度进行了调整并应用于生产,结果表明,反应比较平稳,副反应少,异丁烯转化率高。

2.3 甲醇精馏塔有跑烃现象的发生

从2012 年9 月份以来,甲醇回收塔经常发生跑烃现象,并有不断增加的趋势。这种现象的频繁发生,对MTBE 装置的加工损失、平稳操作、MTBE 的产品质量都有较大的影响。

所谓甲醇回收塔跑烃是指装置的产物未反应C4 正常流程应从萃取塔顶馏出至缓冲罐出装置,但由于种种原因未反C4从萃取塔底随萃取水至甲醇精馏回收塔再到回流罐,从罐顶放空排至大气。具体流程见下:

2.3.1 进料流量波动大

MTBE 装置是热进料,即气分装置生产的C4 馏分直接对口供料,这样势必要受到气分装置生产波动的影响,使MTBE装置的进料波动较大,特别是进料量大幅度增加时,造成萃取塔操作压力增大,从而使一部分未反C4 随萃取水进入甲醇精馏塔中,发生跑烃现象。因此在操作中要求:

(1)气分装置尽量降低供料的波动幅度及频次。

(2)萃取塔进料流量调节时每小时要小于1 吨。

通过以上措施的实施,较好地控制了甲醇回收塔跑烃现象的发生。

2.3.2 萃取塔压力降大

萃取塔原设计压力降为0.05MPA,发现跑烃现象后,实际测得塔的压力降为0.1MPA,是原设计的两倍。造成塔的压力降增大的原因是填料因锈渣、杂质、填料本身腐蚀等原因堵塞,使塔的压力降增大。由于塔的压力降增大,使一部分未反C4 随萃取水从塔底进入甲醇精馏塔中,从而发生跑烃现象。因此于2012 年10 月12—20 日对填料进行了除垢、清洗处理。这一问题才从根本上得以解决。

3 优化效果及经济效益

通过对MTBE 装置运行过程中出现的问题,即MTBE 产品杂质含量高、异丁烯的平均转化率低、甲醇精馏塔有跑烃现象的发生等进行分析其发生的原因并采取了相应的措施,取得了较好的效果。

3.1 MTBE产品质量

通过控制液化气中C5 的含量、强化甲醇精馏塔的操作控制回收的甲醇水含量低于0.5%、将醇烯比控制在最佳范围内等措施的实施,有效地降低了MTBE 的杂质含量,使MTBE 产品的杂质含量由优化前的9.4%降为优化后的1.2%,低于设计值1.80%的指标。有效地净化了MTBE 产品的质量。

3.2 异丁烯的平均转化率

通过调整反应温度和醇烯比的方法,促使异丁烯的平均转化率由90.7%提高到97.59%,保证产品质量增加了企业经济效益。

3.3 甲醇精馏塔跑烃

通过控制气分装置降低供料的波动幅度及频次、萃取塔进料流量调节时每小时要小于1 吨及对填料进行除垢、清洗处理有效地解决了甲醇精馏塔的跑烃问题。使装置的加工损失由0.46%降为0.17%,每月多创造效益12 万元。

4 结语

通过采取控制液化气中C5 的含量、强化甲醇精馏塔的操作控制回收的甲醇水含量低于0.5%、将醇烯比控制在最佳范围内、调整反应温度、控制气分装置降低供料的波动幅度及频次、萃取塔进料流量调节时每小时要小于1 吨及对填料进行除垢、清洗处理等措施的实施,解决了MTBE 产品杂质含量高、异丁烯的平均转化率低、甲醇精馏塔跑烃等问题,实现了装置的平稳生产和满负荷运行,创造了良好的经济效益。