往复式压缩机进气阀调节机构改造技术

2020-08-08黄俊辉宁波镇海石化建安工程有限公司化工区分公司浙江宁波315200

黄俊辉(宁波镇海石化建安工程有限公司化工区分公司,浙江 宁波 315200)

0 引言

活塞式气动顶开吸气阀调节装置,也称调节阀、卸荷阀或调节执行机构。随着石化工业的迅猛发展,用户需要在运转中具有调节输气量功能的压缩机越来越普遍的被应用。用户要求一台机器满足几个工况时,压缩机气量调节的问题就更重要了。它能实现压缩机气量的阶段性调节(0%、25%、50%、75%、100%),也使压缩机在启动时能够平稳加载,减轻电机的启动负荷,减少对压缩机零件的额外冲击和磨损。

但在初始设计中,由于牵涉到吸气阀设计结构、调节阀弹簧力、密封件摩擦力等多方面因素以及现场情况,目前还没有一种相对准确的计算方法,经常出现设计的过大或过小的问题,对压缩机的正常运行造成影响。因此,需要提出一种相对准确的算法,来保证设计或改造的正确性。

1 调节机构工作原理和机组概况以及目前存在的问题

1.1 调节机构工作原理

活塞式气动顶开吸气阀调节装置根据作用方式的不同,可分为两种:正作用(来风卸载)和反作用(来风加载),由于在现场实际工作中为来风加载,故此这里仅介绍反作用调节阀。

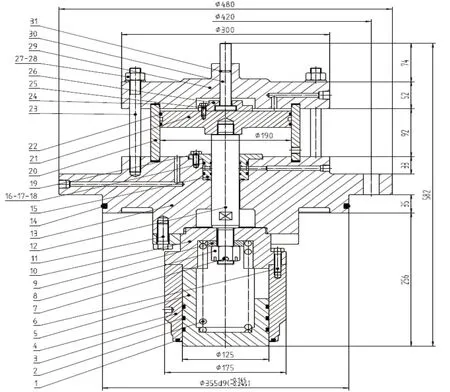

图1 卸荷器结构图

如图1 所示,在调节阀中活塞可以在气体力的作用下往复移动,下面有卸荷弹簧支承,使活塞在无外力作用时保持在靠近顶端位置上,当需要吸气阀正常工作时,具有一定压力的外界气源从上部的仪表风入口进入,推动活塞向下运动,这时,与之连成一体的阀杆推动卸荷阀阀头向下运动,从而使阀头密封面接触到吸气阀中心通孔端面达到闭合吸气阀中间通道,使气流通过吸气阀的环形面上的气孔,克服吸气阀内部弹簧力,推开吸气阀阀片,完成气体吸入过程。这时,气缸内吸入的气体在活塞做反向行程进行压缩时,气阀内阀片在弹簧力以及气体压差的作用下自动闭合,缸内的气体从排气阀排出。如果卸荷阀外界气源断开,卸荷阀阀头在弹簧力作用下向上移动,阀头密封面与吸气阀中心孔端面脱离,气流从吸气阀中间孔流回到进气腔及管道中去,而排气阀则根本不会开启,从而达到了调节输气量的目的。

1.2 机组概况及旧式调节机构存在的问题

炼油一部Ⅲ重整C-302A/B 压缩机,型号:M-235/2.4-15.7,为上海压缩机厂生产,为四列四缸结构,共两级,一级气缸两个,每个气缸四个进气阀,二级气缸两个,每个气缸两个进气阀。该压缩机采用正作用卸荷器控制机组负荷,进气阀为中空结构,当卸荷器的密封阀头堵住进气阀中心的通孔时,压缩机处于加载状态,反之则处于卸载状态。

原卸荷器的主要零件几乎都为碳钢材质,在长时间运行后,由于受到介质等的腐蚀,易生锈,影响反弹反应,再加上回位弹簧力偏小,有时甚至无法回位。

1.3 卸荷器改进

为解决上述问题,对材质升级为马氏体不锈钢的同时,决定对该压缩机的卸荷器进行改进。改造目的是让卸荷器在运行相当时长后仍能够上下运动顺畅,压缩机处于加载状态时,卸荷器不会产生任何跳动。由于一二级卸荷器的缸径、仪表风压力相同,运动部件几乎相同,一级排气压力为0.66Mpa,二级排气压力为1.66Mpa。因此,只需要对二级卸荷器进行计算,就能够保证一级也同样适用。

2 卸荷阀调节机构受力分析及验算。

2.1 卸荷器正常工作时受力情况

要做到准确的计算调节阀所需要提供的卸荷力,首先需要对调节阀运动件做相应的受力分析:

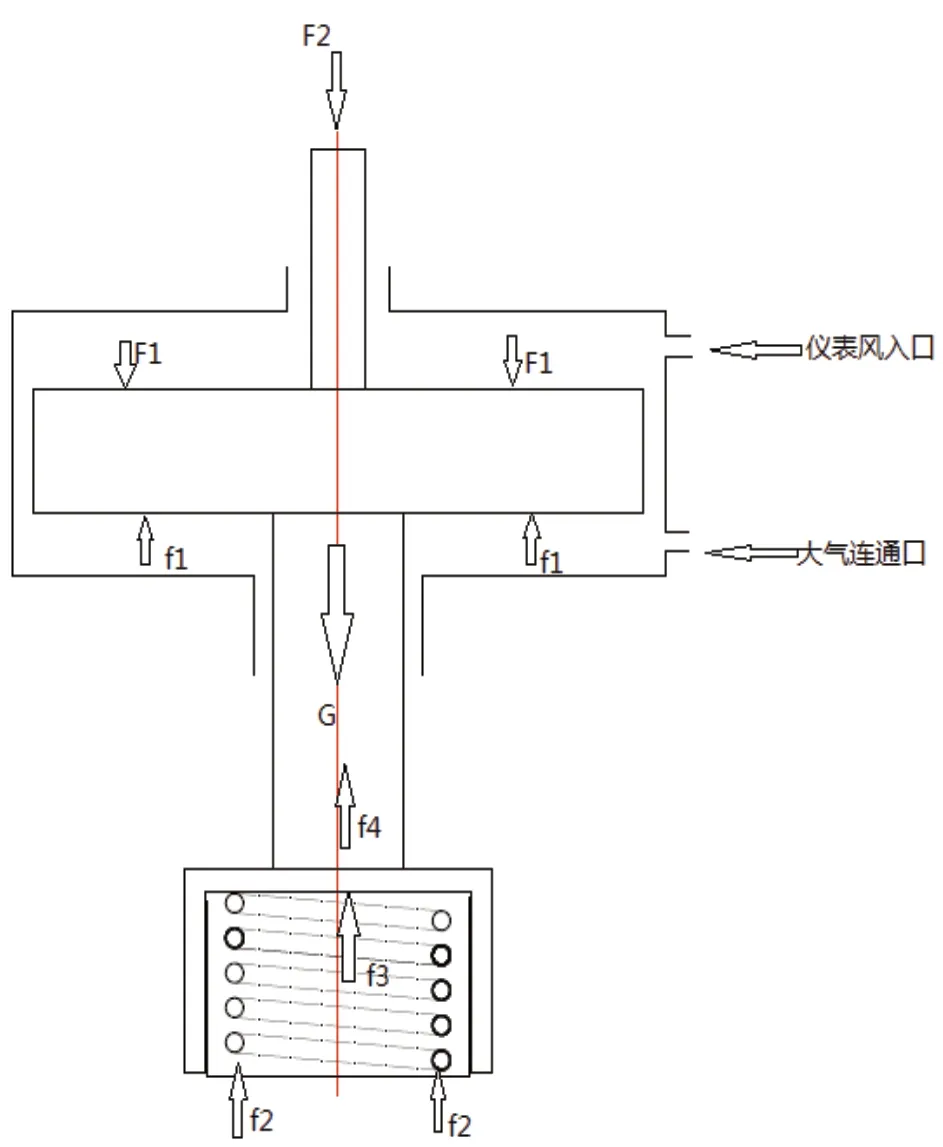

如要使调节阀能够正常工作并顺利顶开吸气阀,则最低要求必须满足F1+F2+G≥f1+f2+f3+f4。同时

A1:活塞端面面积,m2

A2:指示杆端面面积,m2

A3:顶杆截面面积,m2

P1:仪表风压力,Pa(abs)

P2:进气腔压力,Pa(abs)

P0:当地大气压,Pa(abs)

具体计算

F1:仪表风作用在活塞上的推力 F1=P1×(A1-A2)

F2:大气压作用在指示杆上的力 F2=P0×A2

f1:大气压作用在活塞上的力 f1=P0×(A1-A3)

f2:卸荷弹簧的反作用力 f2=K×(H+H0)

其中K 为卸荷弹簧的刚度;H 为调节阀正常工作时的活塞行程;H0 为卸荷弹簧的预压缩量。

f3:吸气腔内的压力作用在顶杆上的力 f3=P2×A3

f4:调节阀内密封圈的静摩擦力

密封圈的静摩擦力在调节阀所受各种力中是很小的,在计算时可以忽略不计。

G:各运动部件自身的重力

运动部件包括:调节阀指示杆、调节阀活塞、调节阀顶杆、气阀堵盖以及压叉,可根据各个部分的重量求得重力。

G’为各运动部件的重力之和;X 为调节阀中心线与水平面的夹角,0≤X≤90。

上面介绍了调节阀中所有分力的计算过程,而在设计或改造调节阀时,关注的都是F1,因为由F1 可以直接求得调节阀所需要的活塞直径。

需要指出的是当F1=f1+f2+f3+f4-F2-G 时,是保证压开吸气阀的最低条件。考虑到工艺流程中的各种因素的影响,应取2 F1≥F≥1.5F1(如图2 所示)。

2.2 卸荷器正常工作时受力验算

由于卸荷器为从上往下运动,当密封阀头上下运动时,主要向下的力为仪表风对活塞的推力、运动零件的重力;向上的反作用力主要包括卸荷弹簧的反作用力,缸内压力对阀头的反推力;同时,还应考虑O 型圈的摩擦力。

卸荷器缸径:19cm 指示杆直径:1.6cm

卸荷弹簧尺寸:Ф75×Ф10×200×7/8.5

仪表风压力:4barg

仪表风推力:[(9.52×π)-(0.82×π)]×4×9.8=11035.5N

运动零件重力:249.7N

卸荷弹簧第一高度弹簧力:1317.6N

卸荷弹簧第二高度弹簧力:3403.8N

缸内压力对阀头的反推力:2500N

另外,由于O 型圈对零件运动的摩擦力很难计算准确,且相比其他作用力也相对较小,因此直接将其归入到安全系数中,安全系数全部设定为1.3。

保证卸荷器顶住气阀而不会反弹的条件为仪表风对活塞的推力和运动部件重力之和远大于卸荷弹簧第二高度弹簧力与缸内压力对阀头的反推力之和。

图2 卸荷阀受力图

(11035.5+249.7)-[(3403.8+2500)×1.3]=3610.26

由上式可见,仪表风对活塞的推力远大于反作用力,也就是说当压缩机处于加载状态时,阀头不会产生任何跳动。

当仪表风撤去时,能保证密封阀头顺畅回弹到位的最低条件是卸荷弹簧第一高度弹簧力能够克服运动零件的重力。

由上式可见,卸荷弹簧力完全能克服运动零件的重力,保证密封阀头顺畅回弹。

实践证明,用上述计算方法设计或改进后的调节阀在应用中是稳妥可靠的,有了可靠的计算依据,就能有效的避免气量调节阀不回弹或不能关闭的问题。

3 卸荷阀调节机构改进过程存在的问题及解决措施

3.1 卸荷器正常工作时有效行程余量不足

卸荷阀在整体回装时,测量该卸荷阀有效行程为35~ 40mm,卸荷状态阀头密封面距离进气阀中心孔密封端面距离为40~42mm,该状态下,密封面脱开约2mm 间隙,机组运行时不能达到正常加载要求。

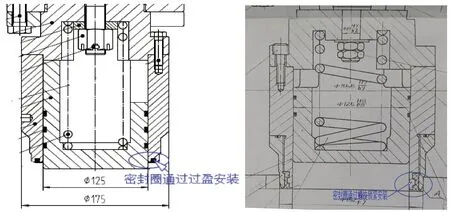

解决措施:考虑到设计行程已经无法增加,固对阀头进行加长处理。在阀头与弹簧座之间增加10mm 厚的钢垫圈,在有效行程不变的情况下,保证阀头与气阀中心孔密封面的正常有效贴合(如图3 所示)。

3.2 卸荷器阀头密封圈设置不合理

卸荷器阀头为整体结构设计,在阀头端面开设方形槽,加四氟密封圈过盈装入达到密封效果。在卸荷阀加载卸载过程中,由于温差变化以及气流的扰动,会出现4F 密封圈从阀头端面脱离,进入气缸内部,对机组的排气阀造成影响,不利于机组的正常运行。

改进措施,将阀头结构进行改进,改进成两体结构,通过螺纹连接,利用机械锁紧,将密封圈牢牢固定在阀头上,避免密封圈在运行过程中受外力脱落,消除机组运行隐患(如图4 所示)。

图3 行程余量改进对比

图4 密封圈紧固改进对比(过盈装配与螺纹锁紧装配)

4 结语

三重整增压机C302AB 卸荷阀改造前,机组切机或者停机过程中多数卸荷阀无法自动回弹到位,都需要在卸荷阀大气连通口上外加气源,才能完成复位。同时二级缸部分卸荷阀在加载时,阀头密封面贴合紧力不足,引起阀头起跳,造成气量波动,因长时间运行内部结构腐蚀,在不更换新配件的情况下,很难通过检修消除该缺陷。

通过改造,机组在加载以及卸载过程中灵活可靠,从机组运行2 个中修周期(1 年),再次检查确认卸荷阀的动作情况,卸载时未出现卡滞,回弹灵活。加载运行时,卸荷阀未出现跳动的迹象,工作状态正常,机组运行平稳,达到了改造效果。