FGD石膏对套筒灌浆料抗压强度的影响

2020-08-06卢家伟

卢家伟

摘 要:本文对FGD石膏在套筒灌浆料运用进行创新性研究,采用硫铝酸盐水泥、硅酸盐水泥以及FGD石膏配制出具有较高强度的灌浆材料,其3h、1d、3d以及28d强度分别为36、59、71和87Mpa,文中主要探索FGD石膏掺量对不同龄期的灌浆材料强度的影响,并且观察了微观结构和分析水化热的过程,结果表明当FGD石膏的掺量在10%时,浆体中AFt的含量较高,对各个龄期的强度都有很好的提高。

关键词:FGD石膏;套筒灌浆料;抗压强度

1 引言

近年来,装配式建筑在中国住宅产业化进程中得到广泛发展,而构件的整体性一直是制约装配式建筑发展的因素之一[1][2][3],提高结构的整体性关键在于各构件之间的连接,目前在中国广泛采用的套筒灌浆料的连接技术如图1,此种连接技术性能优异、成本低廉、降低自重和施工方便等优点。不过由于其运用在结构中重要的部位,對其性能提出了更高的要求,尤其是抗压强度[4][5],强度达不到要求,钢筋容易从套筒内被拔出,进而破坏结构。

通过对水泥基灌浆材料的论文分析,发现改变灌浆料的基本组成去提高强度是行之有效的方法,石膏是套筒灌浆料里不可或缺的材料,研究石膏对套筒灌浆料抗压强度的影响是首选方案,许多人员在此方面的研究值得借鉴,如吴敏[6]研究了FGD石膏(脱硫石膏)-矿硅酸盐复合胶凝体系力学性能,确定添加石膏能提高浆体的强度。何春雨[7]在粉煤灰-水泥体系中加入石膏,分析了不同石膏掺量对水泥水化体系的影响,掺入适量的石膏比不掺入石膏的强度要高。李海南[8]发现石膏在掺入波特兰水泥-铝酸盐水泥中,石膏会延迟水泥的水化反应,硬化的过程中产生更多的AFt提高灌浆料强度。部分学者认为石膏超过10%会使硫铝酸盐和硅酸盐体系灌浆料后期产生过多的AFt,导致强度下降[9][10]。还有研究表明当浆体的石膏用量低于25%时,浆体中的AFt晶体数量保持稳定有利于提高强度[11][12][13]。林伟强[14]研究了矿渣-石膏-硫铝酸盐水泥体系胶凝材料的性能,试验结果表明,该体系的强度随着石膏增加而增加,AFt与胶凝体系中的水化反应的特征相关。贺亮[15]采用普通硅酸盐水泥,硅灰,粉煤灰和外加剂等材料配置了不同种类的灌浆材料,发现此类灌浆料与传统灌浆材料相比强度更高。另外,还有学者发现在矿渣-粉煤灰-水泥体系中掺入合适比例的石膏,早期的抗压强度提高12%,后期的强度提高20%[16][17]。

在灌浆材料中添加不同类型和数量的石膏确实能有效提高水泥基材料的强度[18][19][20],鉴于以上结论本文选用FGD石膏,这是因为脱硫石膏是工业副产型石膏,其生产极大程度上节省了天然石膏的开采[21],在中国国内每年生产8000万吨FGD石膏,但其较低的利用率限制了国内的脱硫技术的进一步发展,这些石膏不仅会占用大量的土地资源,还会污染环境[22],如果把FGD石膏运用到套筒灌浆料中,这样既能促进装配式建筑的发展又能提高FGD石膏的利用率。目前关于FGD石膏在套筒灌浆料中运用的研究较少,因此该研究具有重要的应用价值。

本研究在硫铝酸盐-硅酸盐体系中掺入石膏配制高强度的套筒灌浆料,分析不同掺量的FGD石膏对套筒灌浆料强度的影响,确定一个适宜的配合比。另外,针对石膏对套筒灌浆料强度的影响进行了微观分析,全面阐释FGD石膏在套筒灌浆料中对强度的作用机理。

2 原材料及实验方法

2.1 原材料

本实验的材料易于获得,且价格便宜,工业化生产条件下质量有保证,套筒灌浆料中的胶凝材料组成有以下部分:SAC、OPC、FGD石膏三元复合体系,减水剂的减水率达到25%以上,消泡剂,为碳氢化合物、聚乙二醇和非结晶性二氧化硅的混合物,与所有粉体混合料相容性很好。砂子是石英砂,细度模数为2.36。SAC和OPC水泥的基本性能如表1所示,FGD石膏的基本性能如表2和表3所示。

此外,为了改善套筒灌浆料的性能,在灌浆料中掺入S95超细矿粉(密度为2.8g/cm3、比表面积350m2/kg)粉煤灰(Ⅰ级,比表面积381m2/kg)。

2.2 样本制备

本实验中SAC、OPC水泥、矿粉以及粉煤灰的掺量为固定值,其质量用A表示,使用五种不同比例的石膏,其掺量为A的6%、8%、10%、12、14%,编号C1~C5,减水剂和消泡剂为A质量与石膏质量之和的1%;砂子的质量等于A与石膏质量之和,实验的数据如表4所示,每个比例有12个样本用于测试3h、1d、3d、28d的抗压强度,强度的结果取三个样本的平均值。

采用平面型的旋转搅拌机来把灌浆料混合搅拌均匀,将石膏、SAC、OPC水泥、砂子等材料按照比例倒入搅拌机内,先混合3分钟,加入混合材料质量分数14%的水,搅拌均匀,取下搅拌锅并且轻轻晃动1~2分钟,待到里面的气泡减少之后,把浆体倒入所需的模具之中,进行下一步试验。

2.3 测试方法

灌浆料抗压强度试验按GB/T 17671《水泥胶砂强度检测方法》中有关规定执行,抗压强度试验的试件尺寸为40mm×40mm×160mm棱柱体。将浆体倒入模具中,至浆体与试模的上边缘齐平,成型过程要禁止震动。在室温为20℃条件下养护2h后拆模,之后放入标准养护室养护,测量3h、1d、3d、28d抗压强度值。

3 实验结果与分析

3.1 FGD石膏对套筒灌浆料强度的影响

从图2可以看出随着石膏掺量增加,灌浆料各龄期抗压强度呈现先增大后减小趋势。当石膏掺量不超过10%时,能使套筒灌浆料强度明显提高,说明石膏对此体系水化具有一定促进作用,使得此种体系水化产物的生产速率和扩散效率匹配较好,对C4A3S水化具有促进作用,C4A3S、C2S和CaSO4之间又具有相互促进作用,随着龄期的增长,可以通过反应进一步填充空间,使结构更致密,提高强度。图3中可以看出,与C0组相比,掺入石膏后,各个龄期的强度有了明显的提升,其中掺量为10%时,3h、1d、3d、28d强度的比值都达到了最大,分别为1.68、1.74、1.73和1.47。表明在SAC-OPC体系中是否加入石膏会对浆体强度带来很大影响,而且比例合适时,结果更加明显。其根本原因是钙钒石的生成数量不同,石膏掺量增加有利于钙矾石形成,从而导致浆体强度明显提高。当石膏的掺量超过10%时,浆体3h、1d、3d和28d的强度有所下降,因此石膏并不是掺入的越多越好。

3.2 XRD分析

AFt是对灌浆料强度影响的关键水化产物,由图4分析可知浆体未掺入石膏时,主要是水泥的水化反应,从水泥加水开始反应生成少量的AFt,还有部分C3S未及时反应,AFt峰值较低。石膏掺量从6%增长到8%时,C3S会与CaSO4及时反应生成大量很难溶解的AFt晶体,AFt衍射峰明显增强,另外,AFt会在C3S粒子表面形成包裹层,阻止了C3S进一步水化,使溶液中的CaSO4溶解度降低,以致铝酸钙的水化产物不能分离出来,C3S与CaSO4峰值相对较高。石膏掺量为10%时,饱和的CaSO4能够满足AFt反应需要,此时AFt的峰值达到最大,之后继续增加石膏,由于浆体中的C3A含量较低,生成的AFt数量不会明显提高,峰值变化不大。

为了进一步研究石膏对浆体强度的影响,使用XRD分析水化产物的发展阶段,图5是10%的石膏对浆体不同龄期的XRD图谱,可以看出,AFt和单硫酸铝水合物(AFm)是所有样品中的主要结晶。此外,20°附近的峰值归因于C3S的衍射峰,30°和35°之间的峰值归因于硅酸钙水合凝胶(C-S-H)的衍射峰。随着水化反应时间的推移,浆体的峰值强度也随之增加,由此说明浆液的水化反应持续发生。另外,在浆体水化3h后,AFt晶体已经明显存在。这也表明由于存在AFt,该体系的套筒灌浆料早期就具有较高的强度。

3.3 水化热分析

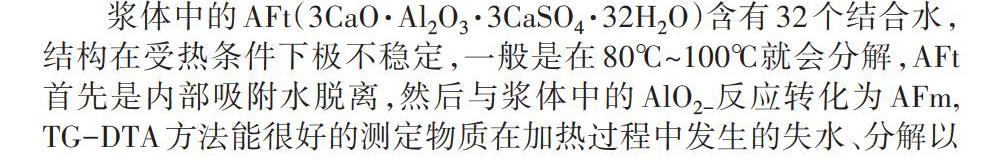

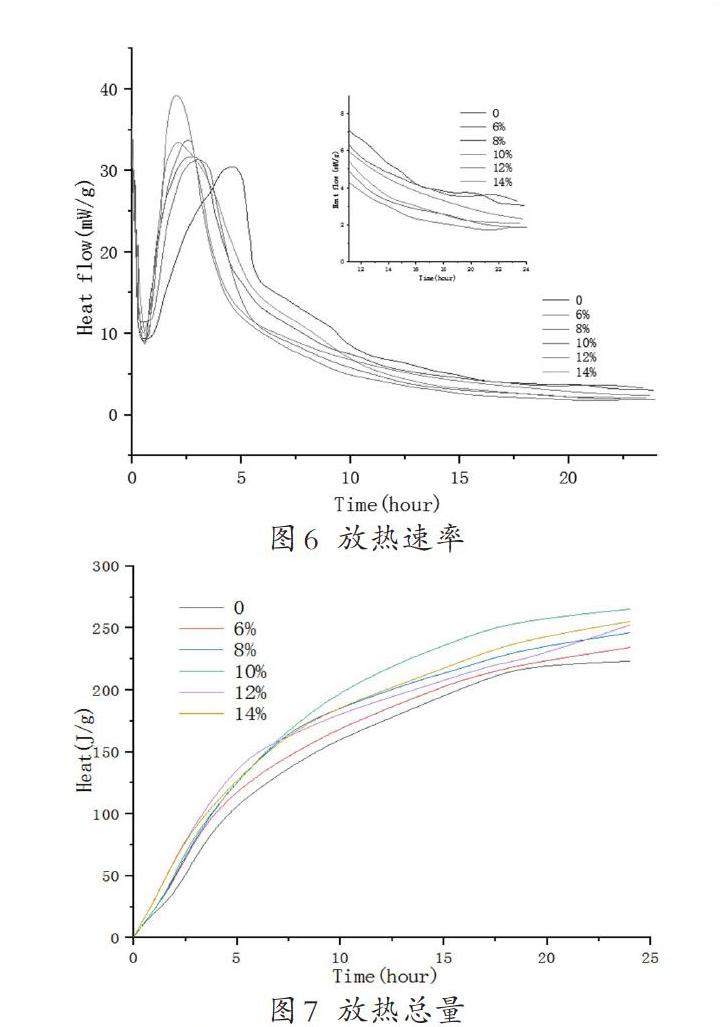

图6和图7是浆体掺入不同数量石膏水化早期放热情况,可以看出,石膏对水泥放热速率和放热总量都有显著的影响。水化放热分为诱导期、加速期和减速期,诱导期出现在1h,主要是在水化初期形成的少量水化物AFt逐渐在未水化的C3S周围形成一个致密的保护膜层,从而阻碍了C3S的进一步水化,使放热速率变慢。接下来进入加速期,未掺石膏的浆体在5h出现第一个放热峰,掺入石膏6%~8%后,水化放热峰出现时间提前到3h左右,说明石膏促进了浆体水化,结合XRD图像分析,该峰值主要来自石膏里的CaSO4溶解放热以及AFm生成。石膏增长到10%时,浆体中的硫质与钙质的溶解速度足以维持AFt的需要,AFm进而转化为AFt,另外,C3A与CaSO4继续反应生成AFt,放热速率明显加快,同时放出的热量也增多,水化放热峰值升高见图7。AFt结晶所需的铝质来自铝酸钙,尤其是C3S的溶解,当浆体中的硫质(主要为CaSO4)增加过多(>10%),其溶解速度不能与铝质(主要为C3S)相匹配时,即便浆体中仍剩余一定量的CaSO4,已生成的AFm晶体不能及时转变为AFt放出热量,水化热峰值也会相应降低。

3.4 浆体TGA分析

浆体中的AFt(3CaO·Al2O3·3CaSO4·32H2O)含有32个结合水,结构在受热条件下极不稳定,一般是在80℃~100℃就会分解,AFt首先是内部吸附水脱离,然后与浆体中的AlO2-反应转化为AFm,TG-DTA方法能很好的测定物质在加热过程中发生的失水、分解以及相互作用等物理化学变化。图8是水化反应3h、1d、3d以及28d的TG-DTA曲线,从图中可以看出,AFt晶体在90℃附近发生脱水出现第一个吸热峰,TG曲线骤然下降,4個龄期的质量损失分别为12.3%、15.2%、18.7%和22.4%。随着试验的温度不断提高,AFt的数量在不断减少并且转化为AFm,在180℃~190℃时,DTA曲线出现第二吸热峰,此时AFm发生脱水使浆体质量进一步损失,TG曲线下降放缓,随后样品的质量保持稳定。结合XRD分析结果可知,石膏的掺量充足(10%),并且随着水化龄期的增长,浆体中生成大量的AFt晶体,因此在脱水的时候,损失的质量也最多。

3.5 SEM分析

从图9中可以看出浆体中引入的适量石膏在水化3h后生成大量的柱状和管状AFt晶体,断面的微结构与1d差别并不明显,仅体现在AFt晶体的疏松程度,3h所生成的AFt相对疏松, 1d的水化产物除了含有大量柱状和管状AFt晶体,还有少量絮凝状和针状的C-S-H凝胶,发现有少量层状CaSO4晶体,并且水化产物结构模糊且密实。浆体水化3d时微观结构相对于1d时微观结构,其内部的结构的更加密实,C-S-H凝胶的生成量增加,浆体中胶凝材料水化较为充分,水化产物AFt晶体与C-S-H凝胶相互交联,形成较大,形成间断的、空隙较大的骨架网状体系。当水化28d时,水化产物中有较多的C-S-H凝胶,与AFt搭接在一起,形成更加致密的浆体结构,水化产物的分布也更加均匀;而在水化产物中针状或者柱状AFt晶体量减少,逐渐被C-S-H凝胶所覆盖。

4 结论

(1)采用硫铝酸盐水泥、硅酸盐水泥和FGD石膏配制套筒灌浆料,各个龄期的强度都较高,其中石膏的掺量为10%时,相比于于未掺入石膏的浆体,强度至少提高了1.5倍以上。

(2)随着龄期的增长,灌浆料的强度也在不断提高,3h的强度达到36MPa,当水化反应进行到28d时,强度达到87MPa,满足满足中国现有的套筒灌浆料强度规范要求。

(3)通过对浆体的XRD、SEM、TGA以及水化热分析可知,套筒灌浆料的高强度可归因于AFt的形成和AFt数量的变化,合适的FGD石膏掺量(10%)能够有效的提高浆体中AFt的含量。

(4)该配制方法简单,生产的产品质量有保证,绿色无污染,既能提高FGD石膏利用率又能促进装配式建筑的发展,运用前景广阔。

参考文献:

[1] 徐雨濛.我国装配式建筑的可持续性发展研究[D].武汉工程大学,2015.

[2] 李可柏,齐宝库,王欢.基于DEMATEL的装配式建筑发展制约因素分析[J].住宅产业,2013(8):49~51.

[3] 印俊,张方亚.装配式构件质量通病防治及检测的意义[J].华东科技(综合),2019(5):82.

[4] 陈项南.新型灌浆变形钢套筒连接技术研究[D].东南大学,2015.

[5] 郑清林.灌浆缺陷对套筒连接接头和构件性能影响的研究[D].中国建筑科学研究院,2017.

[6] 吴敏,施惠生.矿渣及脱硫石膏-粉煤灰复合胶凝材料的试验研究[J].水泥,2008(2):1~6.