浅析低质量分数一氧化碳对醋酸生产的影响与对策

2020-08-05刘全伟汝海峰郑朝宇

刘全伟,汝海峰,郑朝宇

(天津渤化永利化工股份有限公司,天津300452)

1 醋酸生产工艺简介

反应方程式为:CH3OH+CO→CH3COOH

反应过程中,为充分保证气液反应的效果,防止铑催化剂的沉淀,要求反应釜内必须维持一定的CO 分压。根据工艺包的技术要求,提出CO的规格如表1。

表 1 CO 规格(干基,V%)

在实际生产过程中,由于上游气化炉的不稳定,尤其是氮气工况或并炉时,CO 质量分数较低,有时低于90%,与98%的设计值差别较大,对醋酸的稳定生产带来一定困难。

2 低浓度CO 生产醋酸存在问题

2.1 尾气放空量加大,潜在危险造成高压吸收塔负荷加剧甚至液泛

原料CO 质量分数低于设计值时,为了维持反应釜中的CO 分压,需要通过提高高压吸收塔的放空尾气量,来提高反应釜中参与反应的CO 质量分数。原料CO 质量分数偏离设计值越大,尾气放空量将越大,就可能造成高压吸收塔的尾气放空量超过最大允许放空量,甚至造成高压吸收塔液泛。

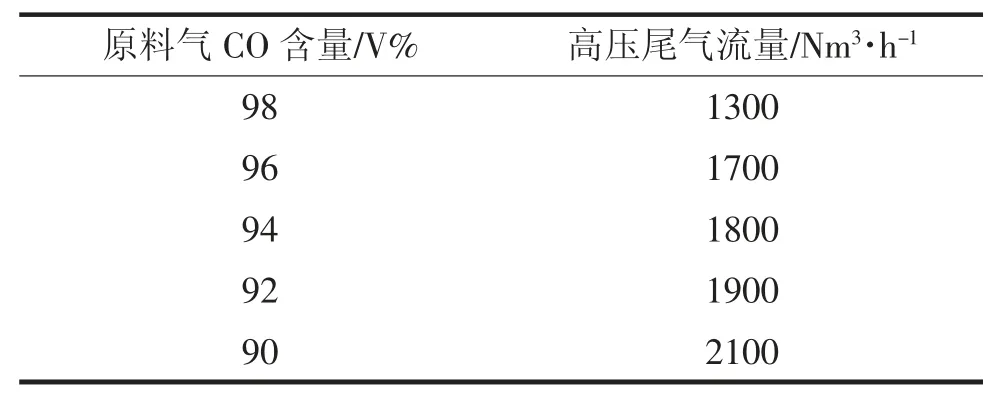

原料气中CO 质量分数在90%~98%时,高压尾气的放空量见表2,当CO 质量分数低于96%时,为保证反应釜CO 分压,尾气放空量将急剧增大。

表2 CO 质量分数90%~98%时高压尾气放空量

2.2 CO 的利用率急剧降低

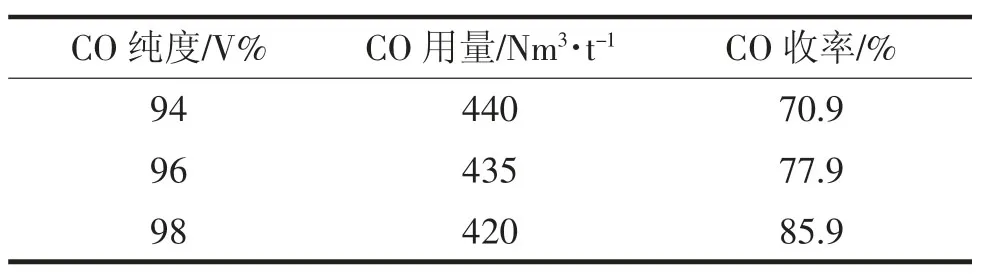

由于CO 质量分数降低,造成高压吸收塔放空量加大,致使CO 的利用率极大降低,造成CO单耗增加,成本增加。表3 为原料CO 质量分数对消耗定额的影响。

消化内镜微创手术是治疗消化系统疾病的常用手段,与传统的开腹手术比较,消化内镜微创手术创伤小,操作简单方便,对患者损伤也更小。该手术主要是通过内镜引导,在可视化条件下对病灶位置进行处置。但在治疗过程中,内镜经口部或直肠介入患者体内,会造成强烈的刺激感,使得患者无法配合治疗,从而影响到治疗效果[3]。

表3 原料CO 质量分数对消耗定额的影响(以每吨醋酸,折百计)

2.3 碘消耗急剧加大

CO 质量分数下降,为了保证反应釜的CO 分压,高压吸收塔尾气放空量大大增加,将超出此塔的正常设计的气相负荷,高压吸收塔中甲醇吸收能力的不足会使碘的损失明显增加,碘的消耗达到正常值的数十倍甚至百倍;严重时,火炬会冒紫烟,造成环保事故。

2.4 铑消耗急剧加大

根据实际开车经验,原料气中CO 质量分数(V%)小于94%时,催化剂活性明显降低,尤其在负荷大于60%后,操作不慎就会造成催化剂沉淀。此外,每次停车后再开,要想恢复到停车前的水平,需补加铑催化剂才能达到,造成铑催化剂消耗增加。

2.5 磁力泵处于低流量状态,存在碳化硅轴承机泵损坏风险

磁力泵不使用机械密封,是一种环保性很强的机泵,在醋酸装置上大量使用。但是由于磁力泵内部的碳化硅轴承为介质自润滑及冷却,故磁力泵对送出量有最低要求量,并且设置防干转保护器以保护机泵运行安全。在CO 质量分数较低时,醋酸生产负荷也比较低,这样就有可能造成无法满足磁力泵的最低运行流量需求,造成磁力泵的损坏。

2.6 高压分液罐放空流量不足

由于高压分液罐放空流量正常设计值较低,采用三级孔板限流降压后进入低压火炬管线,不能满足低质量分数CO 生产放空量的要求,因而无法保证反应釜的CO 分压,易造成催化剂沉淀。

3 低质量分数CO 生产醋酸解决方案

针对上述问题,经过多次生产的摸索,以及结合实际的研究成果,找到了针对性的一系列相关措施方案和数据。

3.1 通过生产摸索并结合相关资料,总结出原料气质量分数与负荷的数据表

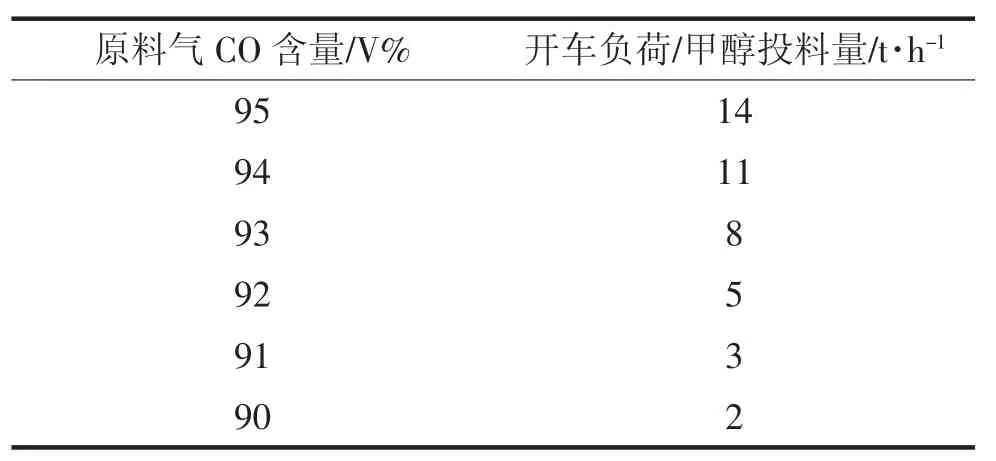

由于CO 质量分数降低,需要加大放空量以保证CO 分压,但是受醋酸装置设备和仪表的限制,高压吸收尾气的最大放空量为2500Nm3/h 左右,而且放空量过大的话会造成碘的加剧损耗。所以当CO 质量分数低于96%时醋酸装置必须降低负荷操作。CO 质量分数90%~95%时,开车负荷见表4。

表4 CO 质量分数与建议开车负荷

通过表4 可以看出:当CO 质量分数逐步降低时,系统所能维持的生产负荷就逐步的降低。当出现上游原因造成CO 波动后,操作人员可以快速的降至相应系统所能满足稳定运行的负荷,极大的提高的装置的安全性、稳定性。

3.2 调整高压吸收塔的负荷,尽可能的降低碘消耗

低质量分数CO 生产时,放空量需要加大,这样就可能造成高压吸收塔的放空碘含量超标,为了保证放空中的碘含量能够在指标范围内,需要做两方面的工作:

1)尽可能的加大高压吸收塔的新鲜甲醇入料量;

2)加大高压吸收尾气冷却器的低温水的使用量(可视放空温度加至最大),并尽可能降低高压吸收尾气冷却器的低温水温度以增强对高压放空尾气的冷却效果,减少排放尾气中的CH3I 含量。

3.3 加强操作,尽可能降低铑消耗

在CO 低质量分数时催化剂的沉淀危险极大增加,为了尽可能的保证催化剂的运行安全,总结出以下措施及方法:

1)熟练掌握表4 的CO 质量分数与生产负荷的对照表,当CO 质量分数发生变化后能够及时的调整生产负荷,并且在调整负荷后能够及时的调整反应釜内的母液组分,将系统内多余的碘采入催化剂工序备用。

2)当CO 质量分数发生变化后,及时调整高压吸收塔的放空尾气量,保证反应釜内CO 分压在指标范围内。

3)严格控制反应器中醋酸甲酯含量。分层器重相密度和反应器甲酯质量分数密切相关且变化灵敏,应注意观察重相密度的变化。

4)严格控制反应器温度不超195℃,在加热模式下,反应液最高温度在外循环换热器出口处,冷却模式下,反应液最高温度在反应器上部出口处。并且在CO 质量分数降低时可以适当降低反应釜温度以提高反应釜气相分压。保证催化剂稳定。

5)严格控制蒸发器温度和液位。

6)每次开车投料前和停止进料后,在150℃下让反应液循环一段时间,部分沉淀的催化剂会再次溶解。

7)在生产负荷低于40%时,在保证甲酯质量分数不会上涨的前提下适量降低反应釜温度,提高反应釜的CO 分压。

3.4 通过技术改造保证磁力泵低负荷运行

通过上述2.5 描述可知,磁力泵在低负荷下有轴承及机泵损坏的隐患,可通过以下技术改造解决。

1)由于刚开车时脱轻塔负荷比较低,脱轻塔回流量也比较小,无法满足脱轻塔回流泵的运行最低要求,故通过工艺技术改造,增加一条脱轻塔回流泵至分层器管线,在负荷比较低时,能满足脱轻塔回流泵的运行最低流量要求,保证泵和脱轻塔的稳定运行。

2)刚开车时合成系统及脱轻塔负荷比较低,无法满足脱水塔进料泵的运行最低要求,故通过工艺技术改造,增加一条脱水塔进料泵至稀酸收集罐管线,在负荷比较低时,能满足脱水塔进料泵的运行最低流量要求,保证泵运行稳定。

3.5 更改工艺流程解决高压火炬放空流量限制

为解决高压分液罐的放空流量较小,不能及时排出高压吸收塔放空流量的问题,从工艺及操作简单综合考虑,增加了三级限流孔板的跨线流程。当放空流量达到限流孔板放空流量的极限时,适度打开跨线流程,提高高压分液罐的放空流量满足高压吸收塔的操作要求。

3.6 优化调整DCS 控制系统组态参数

DCS 中复杂控制回路的参数都是按照CO 质量分数大于98%设计的,当质量分数低于98%时,在线分析会出现无法测量或测量的准确性降低,对生产的操作容易误导,因此对AT-2204、AT-2208、AT-2401a、AT-2401b 中 的 CO、N2、H2量程进行调整,特别是CO 分压计算模块中提高了在线分析采样的频次,增加了计算结果的时效性,从而提高了在线分析仪表的可靠性。针对H2含量对反应釜的组分变化的敏感性,在AT2204上增加了H2分析。

4 结束语

由于醋酸生产中使用的是价格昂贵的铑作为催化剂,因此催化剂的活性是决定生产稳定运行的关键因素之一,而保证催化剂活性的重要指标之一就是反应釜CO 的分压,所以原料气CO 的质量分数过低势必造成CO 分压下降,生产的稳定运行得不到保证,铑催化剂容易造成沉淀。

通过生产总结出,在上游CO 质量分数供应不稳定的情况下或CO 质量分数小于96%时,经过上述的整改及操作的优化,能够避免醋酸装置的频繁停车,实现装置的稳定运行,但存在原料CO、甲醇和铑催化剂的消耗高于设计值,造成生产成本增加的问题,从长远运行来说没有市场竞争力。