液压伺服柔顺关节的变刚度设计与研究

2020-08-03潘孝越任利胜朱建阳

潘孝越,蒋 林,2,任利胜,朱建阳,2,赵 慧,2

(1. 武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学机器人与智能系统研究院,湖北 武汉,430081)

当前,输出力矩较大的液压机械臂类机器人在工业生产中应用广泛,但该类机器人多为刚性关节,人机物理接触安全性较差,不具备在意外碰撞瞬间对碰撞进行处理的能力,难以满足生产实践的新需要,因此,设计刚度可变的液压柔顺关节成为相关领域研究者重点关注的问题。针对变刚度关节,国外学者如Choi等[1]在研究家用机器人时,提出以降低性能为代价解决人机交互的安全问题并设计了一种由钢板弹簧控制的变刚度关节,通过改变钢板的有效长度来调节关节刚度,具体的控制最初由两个电机来实现,之后又改用非线性控制器进行控制,并利用奇异摄动模型证明了系统的闭环稳定性[2]。Senatore等[3]设计了一种以形状变化来抵消外部载荷变化影响的变刚度关节,并通过实验预测了其在自适应结构上的应用前景。Naselli等[4]设计出一种不依靠塑性形变就能输出大转矩的变刚度关节,其刚度变化由超弹性材料制成的弹簧来实现,同时对超弹性材料进行了数学建模。在国内,史延雷等[5]设计了一种由8个压缩弹簧构成的弹性输出机构并建立了旋转柔性关节的刚度模型,确立了弹性元件参数与关节刚度之间的关系。此外,该课题组还设计了一种同时具有主、被动变刚度特性的柔性关节,建立了柔性关节的数学模型,并对机构尺寸、关节刚度特性进行了优化设计和分析[6]。李扬等[7]设计了一种新型扭簧作为弹性元件串联在电机和负载之间,建立了柔性关节的动力学模型,制定了控制策略,并利用ADAMS/Simulink进行联合仿真验证。张坤停等[8]设计了曲柄滑块的刚度调节机构,分析了关节的变刚度原理并建立了相应模型。王伟等[9]设计了一种柔性齿条式变刚度关节驱动器,能够根据需求调节关节刚度。王云庆等[10]提出了一种可变刚度的快速连接机构,同时兼顾了关节的柔性连接和部件间的装配效率。综上所述,机器人关节的变刚度设计主要通过增加弹性机构,借助变阻抗、变刚度切换机构等方式,但这些措施仅适用于小力矩输出的机器人,不能满足工业生产对机器人更大输出力矩的要求,而本课题组提出的一种液压转角自伺服关节在通流能力、响应速度以及力矩输出方面均有良好表现[11],故本文以此为基础,设计了一种具有阀控泄漏流量的液压伺服柔顺关节,建立了关节的动力学模型并重点分析了阀控泄漏流量对关节动态性能和刚度变化的影响。

1 液压伺服柔顺关节的结构及工作原理

1.1 关节结构及其伺服机理

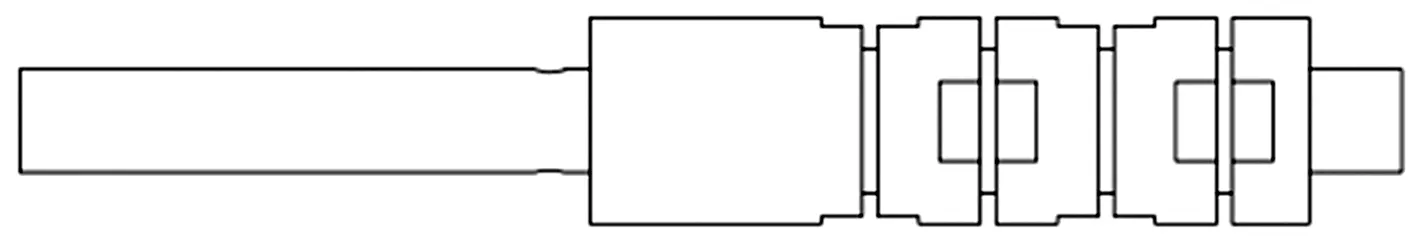

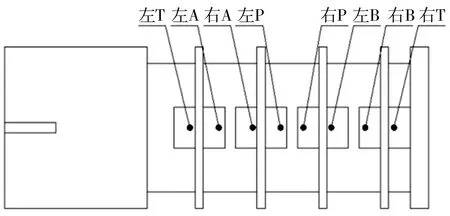

液压伺服柔顺关节结构如图1所示,其主要构件有缸体、固定挡块、阀体、阀套、叶片、阀芯和舵机等。其中叶片安装在阀体外壁上,固定挡块安装在缸体内壁上,阀体和阀体输出轴通过键连接并输出转矩。此外,固定挡块中还内置滑块以控制阀控泄漏油道的接通。关节内置双旋转阀口转阀,由阀芯和阀套两部分组成,相应的结构简图见图2。阀芯中间3组凸台,其左右两侧分别开有2对尺寸相同且相互之间交错90°的矩形槽,每对矩形槽呈180°分布,阀芯两侧的凸台仅开有1对矩形槽且与相邻矩形槽共用一条素线(图2(a));阀套则在阀芯槽口相对应的位置开有尺寸相同的矩形口,从左到右依次为左T、左A、右A、左P、右P、左B、右B和右T(图2(b))。当关节进行顺时针或逆时针伺服运动时,阀芯与阀套将形成4对可变的节流口。

(a)阀芯

(b)阀套

关节伺服机理:当舵机不带动阀芯转动时,阀芯矩形槽口与阀套矩形口不通,关节处于静止状态。当阀芯相对阀套逆时针旋转时(如图3所示),配流状态1中A口、阀口1′和阀口1在轴向其它位置内部导通,且它们同时与高压油导通,高压油经缸体高压油道和阀体Z型高压油道进入叶片左腔,推动叶片逆时针跟随运动;配流状态2中B口、阀口2′和阀口2在轴向其它位置内部导通,叶片右腔的油通过缸体低压油道回油;配流状态1与配流状态2保证同步运行。同理可得关节的顺时针伺服机理,此处不再赘述。

(a)配流状态1 (b)配流状态24—阀控泄漏油道;23—阀口1;24—液压油;25—叶片右腔;26—缸体高压油道;27—A口;28—阀体Z型高压油道29—叶片左腔;30—阀口1′;31—缸体低压油道;32—阀口2;33—B口;34—阀口2图3 关节逆时针伺服运动配流图Fig.3 Flow distribution diagram for counterclockwise servo movement of joint

1.2 关节变刚度原理

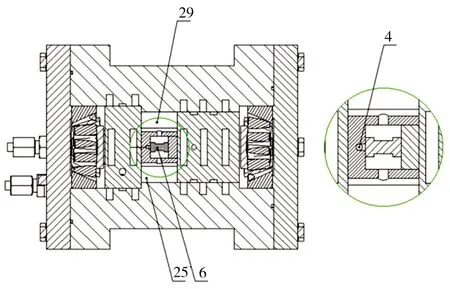

液压伺服柔顺关节的刚度调节是通过其内部的阀控泄漏油道以及外接的压力限制阀和比例流量阀之间的配合来实现的,阀控泄漏结构示意图如图4所示。由图4可见,在固定挡块两侧的工作腔中,高压腔(叶片左腔)内的高压油会推动滑块向低压腔(叶片右腔)移动,以保证高压腔与阀控泄漏口连通,高压油则经过阀控泄漏油道流出至外接的压力限制阀和比例流量阀。当关节在外力干扰下做伺服运动时会导致其负载压力上升,一旦高压腔的压力超过压力限制阀设定的压力值时,高压腔将连通阀控泄漏油道,泄漏流量的大小可通过比例流量阀控制,从而实现对关节刚度的调节。

4—阀控泄漏油道;6—滑块;25—叶片右腔;29—叶片左腔图4 阀控泄漏结构Fig.4 Structure of valve controlled leakage

2 具有阀控泄漏流量的液压伺服柔顺关节动力学模型

由上述具有阀控泄漏流量的关节结构及工作原理可知,在通过比例流量阀调节关节刚度时,关节的逆时针和顺时针伺服运动机理相同,区别仅在于阀控泄漏油道接通的工作腔不同,故针对其动态特性只需研究其中1种伺服运动即可,此处以关节逆时针伺服运动为例建立相应的动力学模型。

2.1 阀口流量方程

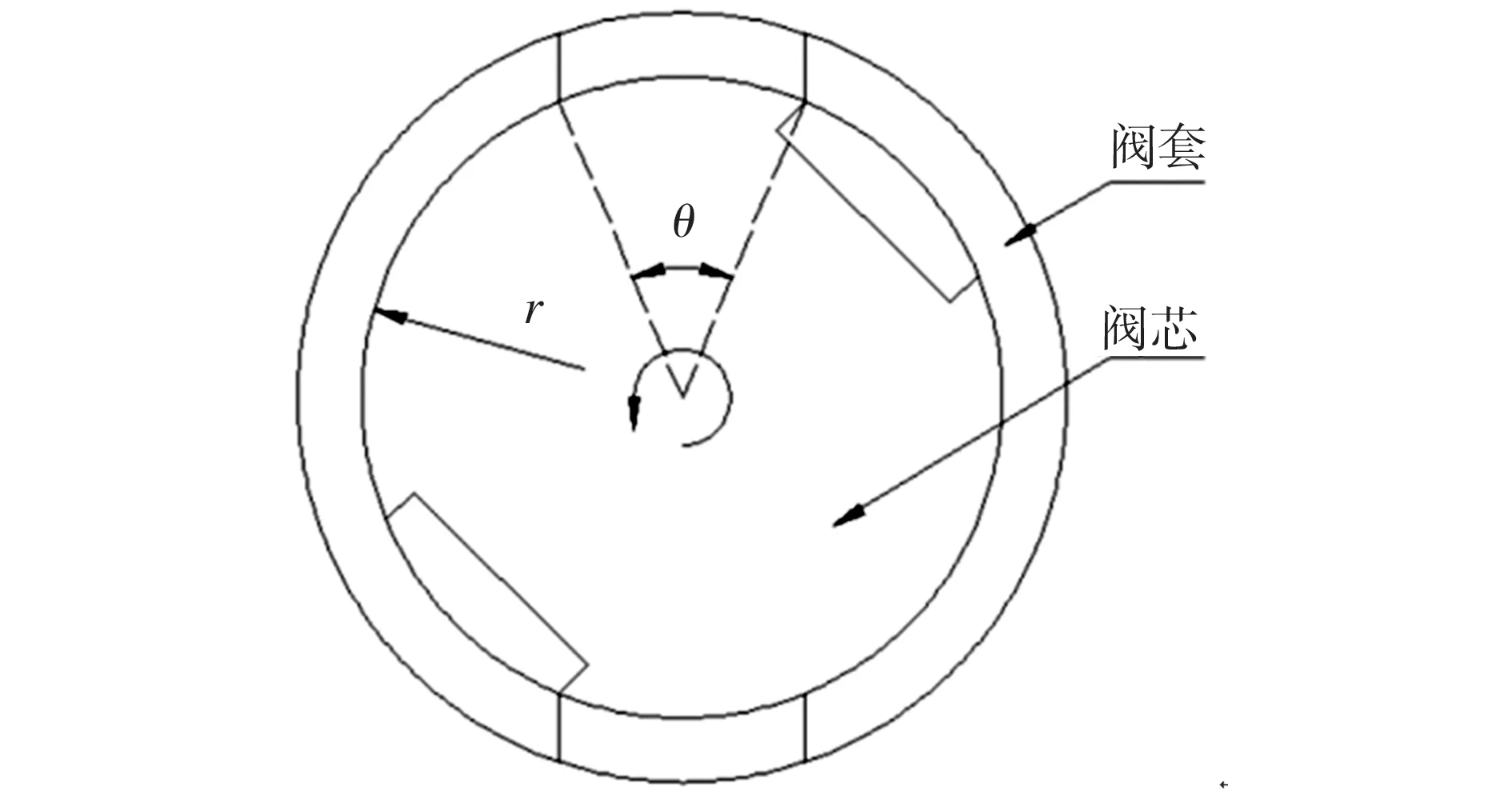

双旋转阀口转阀的阀口几何关系如图5所示。其中阀口形状为矩形,宽度为a,阀芯半径为r,阀口相对于阀芯轴线的圆心角为θ。

图5 阀口几何关系图

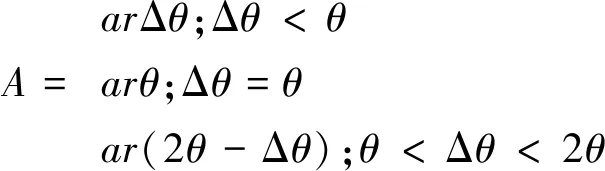

当阀芯相对于阀套逆时针转动时,开口面积变化有以下几种情况:

(1)

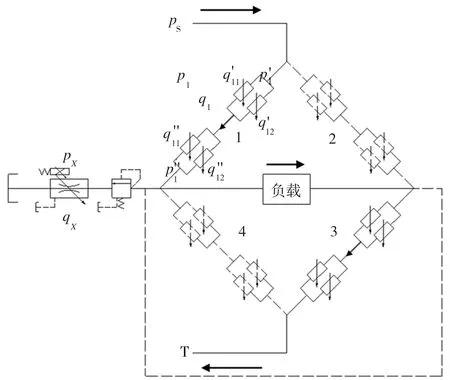

式中:A为阀口的开口面积;Δθ为阀芯相对于阀套转动的角度,即阀芯转角与阀套或阀体输出转角之差的绝对值。关节内置双旋转阀口转阀,其阀芯和阀套为对称结构,把转阀对称配流过程中的8对可变节流口看作可变液阻,形成一个4臂可变的全桥,再搭配上外接的比例流量阀和压力限制阀,由此获得系统的等效液压桥路如图6所示。由图6可见,液压油流过每1桥臂需要通过2对开度相同的可变节流口,每条桥臂的流量为qi,压降为pi,单条桥臂上每对节流口的流量依次为q′ij和q″ij,压降依次为p′i和p″i,其中i代表桥臂序号,i值取1、2、3、4;j代表每对节流口的排序,j值取1、2。高压腔流出的阀控泄漏流量为qX,比例流量阀的补偿压力为pX,pS为系统供油压力。

图6 关节等效桥路图

当关节做逆时针伺服运动时,液压油流过1、3桥臂,期间会经过4对节流口和外接的阀控泄漏油道,此时可将阀控泄漏油道看作桥臂1的一部分。因每条桥臂上的2对节流口开度相同且串联,故有

q′11=q′12=q″11=q″12

(2)

由式(2)结合节流口流量方程[12]可得

p′1=p″1

(3)

在考虑比例流量阀的补偿压力和流量后,桥臂1的压降和流量分别为

p1=p′1+p″1+pX

(4)

q1=2q′11-qX

(5)

根据式(3)~式(5)可以得到

(6)

又因为该阀为匹配且对称的阀,则动态下

(7)

(8)

在考虑了阀控泄漏流量后有

(9)

阀口负载流量为

(10)

式(9)和式(10)中,qL为负载流量;pL为负载压力;Cd为阀口流量系数;ρ为油液密度。

2.2 工作腔流量连续方程

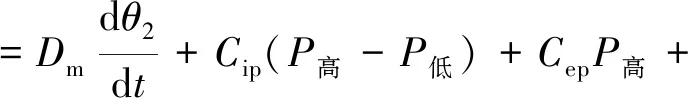

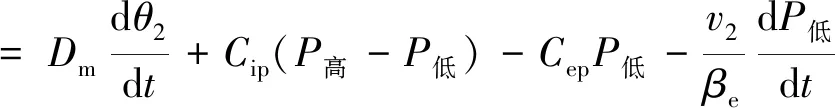

当阀芯的输入转角为θ1时,阀体的输出转角为θ2,由此引起的高压腔和低压腔体积的变化分别为v1、v2。令流入高压腔的流量为q高、压力为P高,流出低压腔的流量为q低、压力为P低,在考虑高低压工作腔的泄漏、油液压缩以及阀控泄漏流量的影响后,可得

(11)

(12)

由于关节内部双旋转阀口转阀匹配且对称,在动态下有

(13)

(14)

结合式(11)~式(14),可得工作腔流量连续方程

(15)

2.3 关节负载力矩平衡方程

关节的动态特性受负载影响,在不考虑弹性负载的情况下,关节的负载力包括惯性力、黏性阻尼力以及任意的外加负载力,由此获得阀体输出力矩与负载力矩的平衡方程为

(16)

式中:J为关节和负载折算到输出轴上的总惯量;Bm为关节和负载的黏性阻尼力系数;TL为作用在输出轴上的任意外加负载力矩。

3 具有阀控泄漏流量的液压伺服柔顺关节响应特性和刚度分析

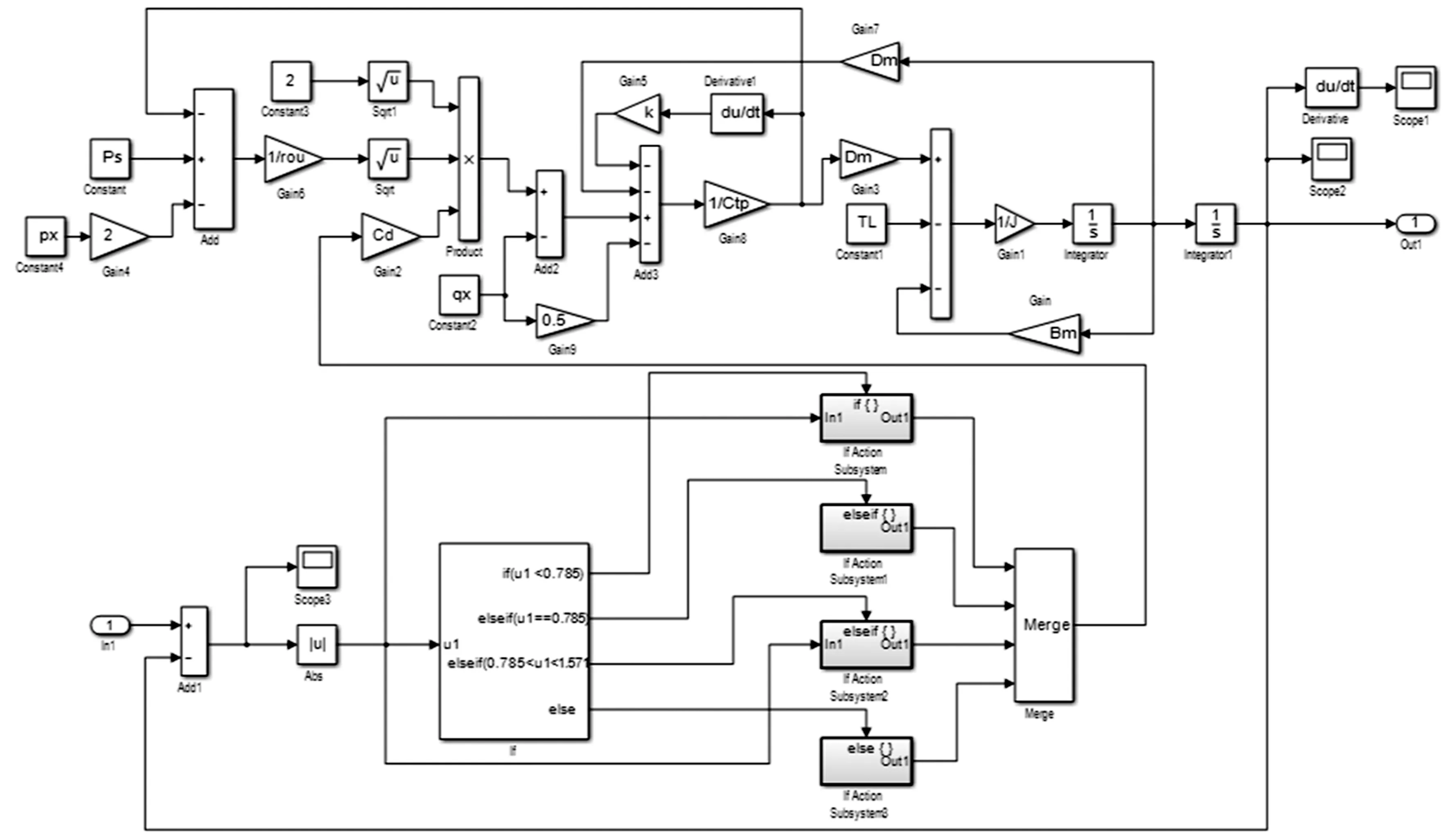

3.1 仿真模型

图7 系统仿真模型图

3.2 阀控泄漏流量对关节动态特性的影响

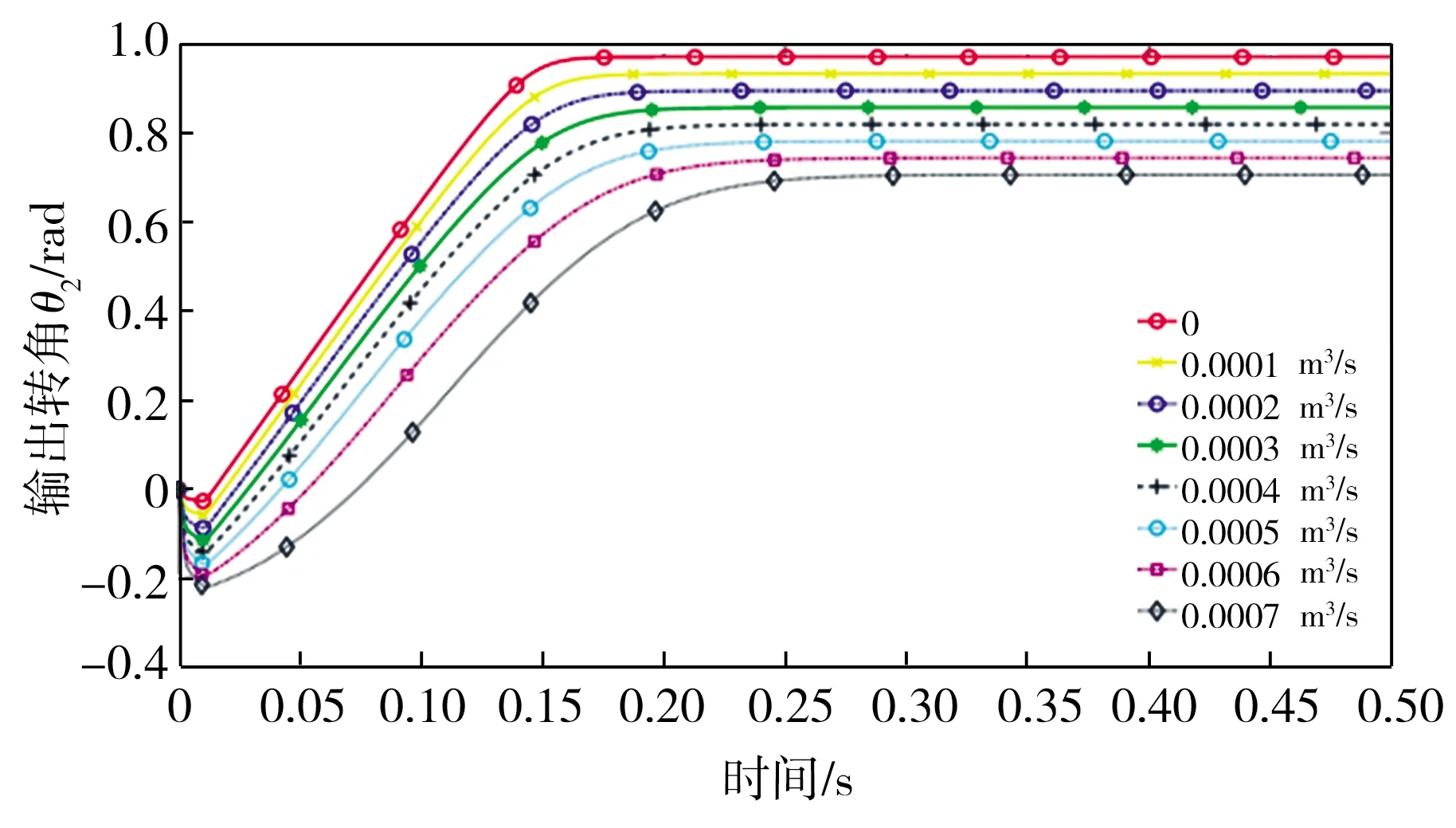

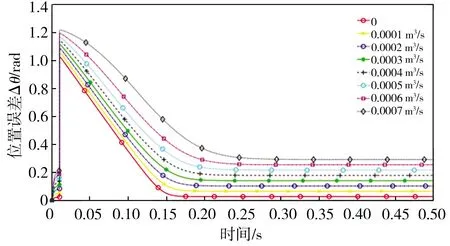

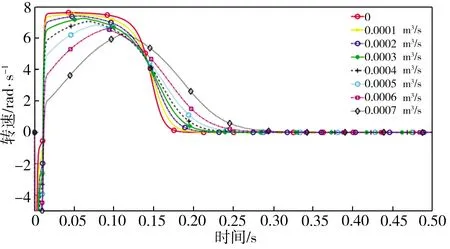

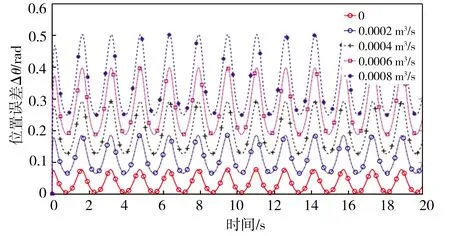

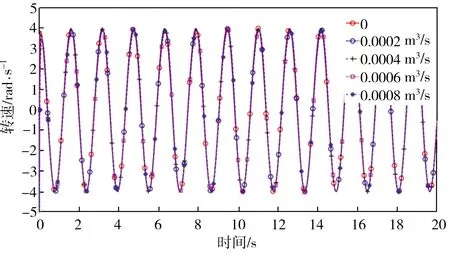

往系统中分别输入单位阶跃信号和正弦信号(幅值为1,频率为4 rad/s),采用变步长ODE45算法仿真,对系统在不同阀控泄漏流量下的位置跟随响应、位置误差及速度响应进行了分析,获取不同输入信号条件下关节的动态特性分别如图8和图9所示。当系统输入单位阶跃信号时,从图8中可看出,在运行时间相同的情况下,随着阀控泄漏流量的增加,阀体输出转角θ2不断减小,系统的位置跟随性逐渐变差(图8(a)),阀体实际位置与理想位置的误差Δθ相应增大(图8(b))。至于阀控泄漏流量对速度响应的影响(图8(c)),当系统阀控泄漏流量为0时,阀体的输出转速先急剧增加直达最高转速,以最高转速匀速转动一段时间后再快速降低至0;当系统阀控泄漏流量不为0时,阀体输出转速先快速增至某一中间值,再以较低的增速增加至最高转速,之后又开始缓慢降低直至为0。此外注意到,阀体输出转速的最高值随着系统阀控泄漏流量的增加而降低,且达到最高转速所需的时间也相应增加。由于系统的供油压力设定为10 MPa,无论如何改变阀控泄漏流量的大小,系统的最高响应速度均大于2 rad/s,系统响应速度符合变刚度液压机器人关节的要求。当系统输入正弦信号时,由图9可见,系统的位置跟随性以及位置误差Δθ随阀控泄漏流量变化的规律与系统输入单位阶跃信号时相同,但其速度响应特性却未随泄漏流量的变化而出现明显差异。对比图8和图9所示的关节动态特性,在阀控泄漏流量相同的情况下,如阀控泄漏流量均为0.0002 m3/s时,系统输入阶跃信号产生的最大位置误差为0.1050 rad,而输入正弦信号的相应值为0.1854 rad,这表明输入阶跃信号时系统的伺服精度更高。但仿真模拟同时也发现,当阀控泄漏流量超过0.0007 m3/s时,系统输入单位阶跃信号将无法稳定地运行,而输入正弦信号在阀控泄漏流量不超过0.0013 m3/s条件下系统仍能保持稳定,此时阀控泄漏流量的调节范围明显增大。

(a)阀控泄漏流量对位置跟随响应的影响

(b) 阀控泄漏流量对位置误差的影响

(c) 阀控泄漏流量对速度响应的影响

(a)阀控泄漏流量对位置跟随响应的影响

(b) 阀控泄漏流量对位置误差的影响

(c) 阀控泄漏流量对速度响应的影响

3.3 阀控泄漏流量对关节刚度的影响

液压伺服柔顺关节的刚度St指关节末端受到与其运动轴满足左手或右手规则的力矩作用时,力矩与关节角位移变化量的比值,该值越大,关节的柔顺度就越小。因此,负载压力和关节位移变化量是影响液压关节刚度的主要因素,关节的刚度计算公式为

(17)

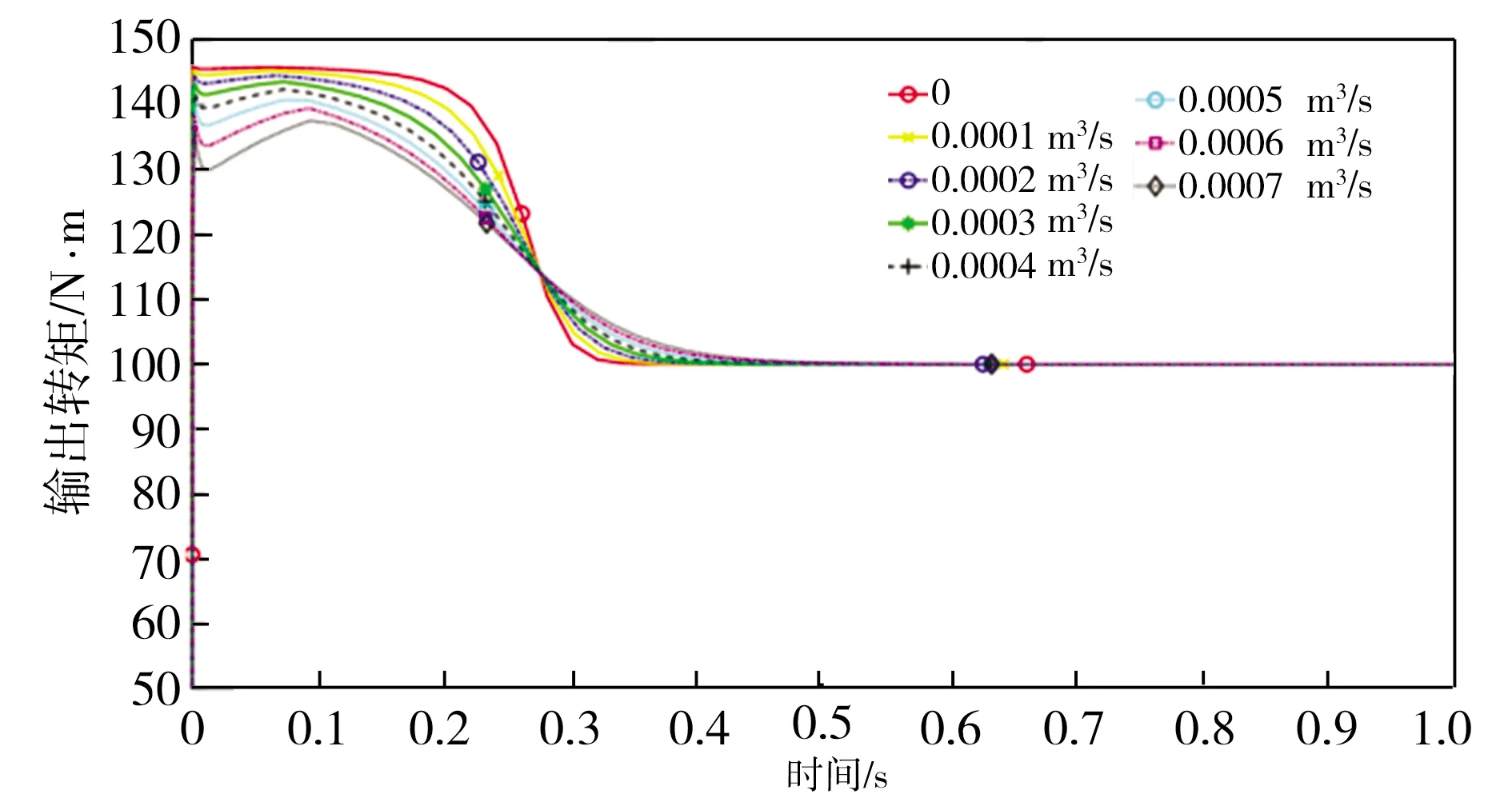

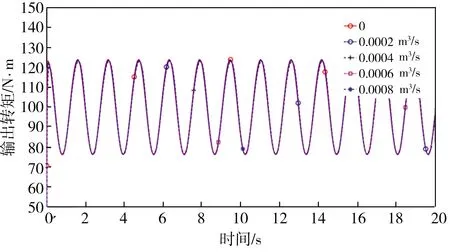

阀控泄漏流量不仅影响关节的动态性能,同时还影响其刚度变化。往系统中分别输入单位阶跃信号及正弦信号,根据动力学模型获得关节输出转矩与阀控泄漏流量的关系如图10所示。从图10中可以看出,向系统输入单位阶跃信号时,阀控泄漏流量的变化对关节输出转矩影响明显,关节最大输出转矩随泄漏流量的增加而减小;向系统输入正弦信号时,阀控泄漏流量的变化对关节输出转矩影响不大,关节最大输出转矩基本稳定在123 N·m。

(a)单位阶跃信号

(b) 正弦信号

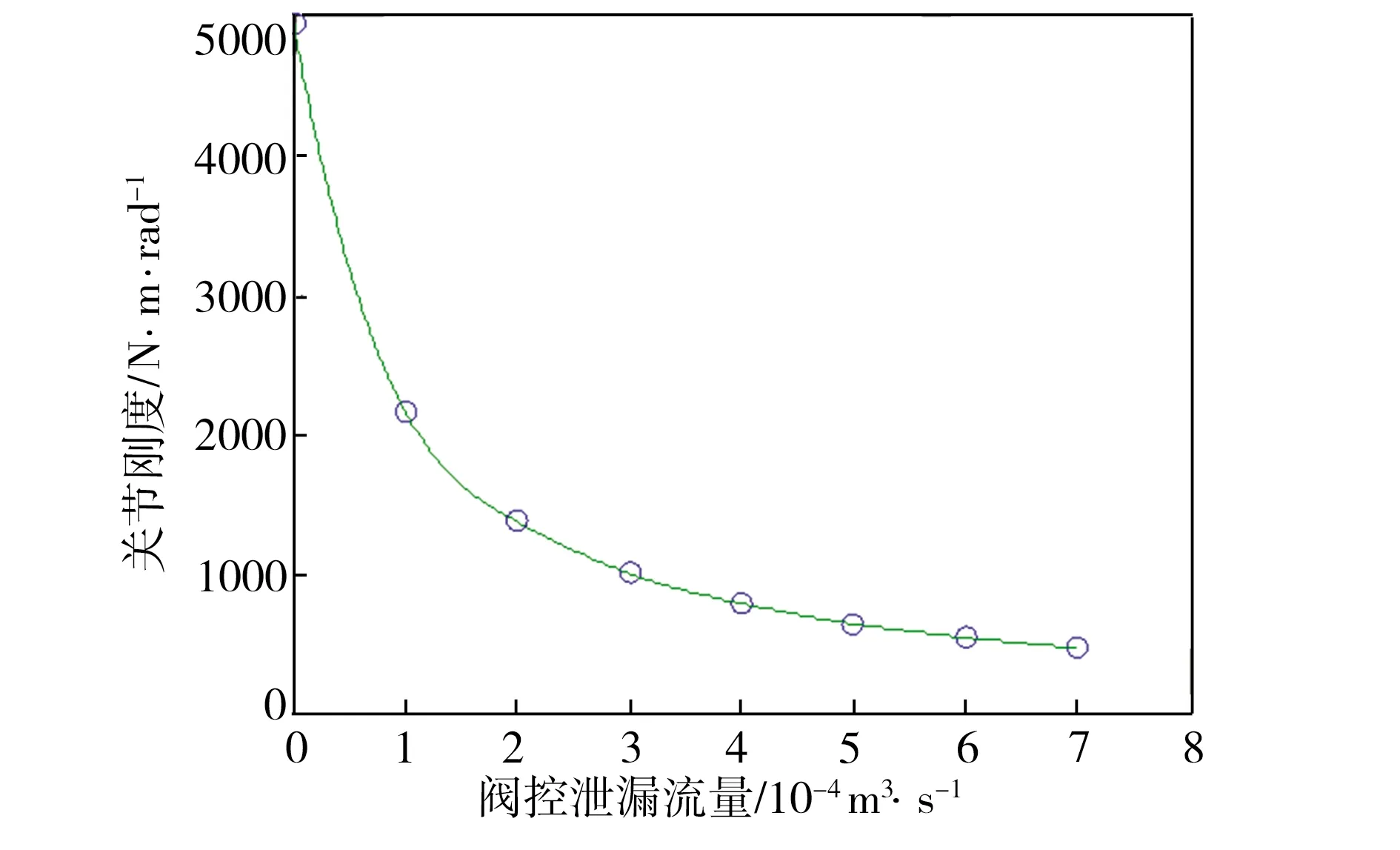

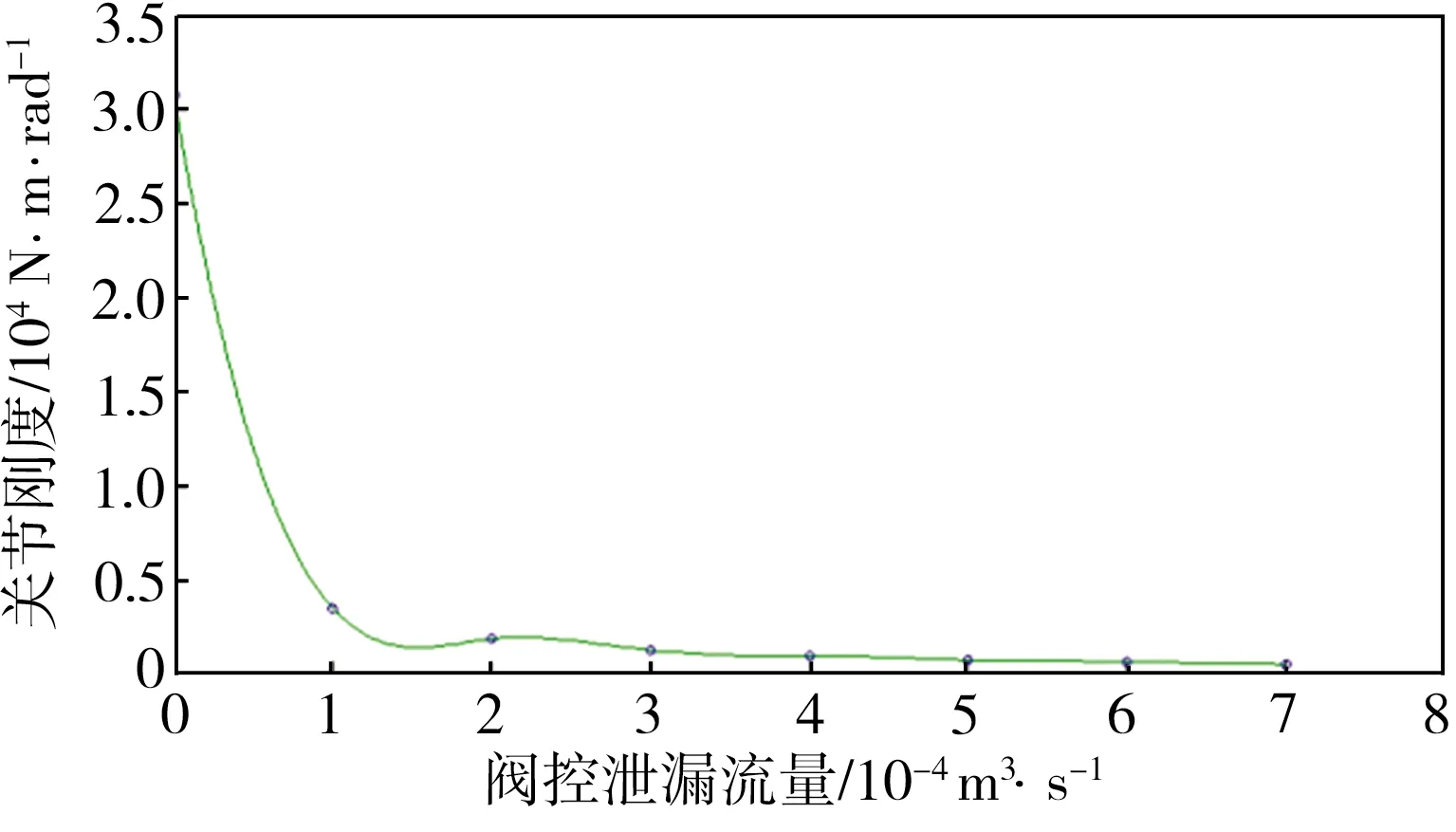

根据式(17),结合阀控泄漏流量对系统位置误差Δθ及关节输出转矩的影响分析,获得关节刚度随阀控泄漏流量变化的曲线如图11所示。由图11可知,向系统输入单位阶跃信号或正弦信号,关节刚度均随阀控泄漏流量的增加而降低,且在阀控泄漏流量变化范围相同的条件下,向系统输入单位阶跃信号时的关节刚度调节范围较输入正弦信号时要小。

(a)单位阶跃信号

(b) 正弦信号

4 结语

为了提高输出力矩较大的机械臂类机器人的人机物理接触安全性,本文在本课题组已有研究的基础上,设计出一种具有阀控泄漏结构的液压转角伺服柔顺关节,基于该关节的结构、伺服原理和变刚度原理,推导出具有阀控泄漏流量的关节阀口流量方程、工作腔流量连续方程及负载力矩平衡方程,建立起关节动力学模型,并利用MATLAB/Simulink工具箱对该动力学模型进行仿真分析,获得不同类型输入信号下阀控泄漏流量对关节动态性能的影响。仿真分析结果表明,往系统中输入单位阶跃信号或正弦信号,系统的位置跟随性均随阀控泄漏流量的增加而变差,位置误差Δθ也相应增大;当系统输入信号为单位阶跃信号时,阀控泄漏流量对系统速度响应特性及关节输出转矩的影响较大,而当系统输入正弦信号时,这种影响几乎消失,特别是随着阀控泄漏流量的变化,关节最大输出转矩基本保持不变(123 N·m)。在两种输入信号条件下,关节刚度均随阀控泄漏流量的增加而降低,但输入信号为单位阶跃信号时关节刚度的调节范围较输入正弦信号时要小。在后续的研究工作中,为进一步验证阀控泄漏结构的可靠性及其变刚度原理的可行性,将在本研究基础上制作关节样机并进行刚度检测实验,结合仿真结果,对关节结构和控制参数进行深度优化。