PPS复合材料在空空导弹导引部件承力结构件上的应用研究

2020-07-30陈世锋汤晓云姚达斌曹旭东

陈世锋 汤晓云 姚达斌 曹旭东

摘要: 本文以空空导弹导引部件中的承力结构件放置舱骨架作为研究对象, 改进放置舱骨架的结构设计, 研究PPS复合材料注塑成型工艺, 成型制造PPS-GF40材料的放置舱骨架, 并在空空導弹导引部件的力学环境试验条件下进行试验验证。 试验结果表明, 在模拟真实负载装配的情况下, PPS-GF40放置舱骨架在力学试验完成后未发生影响功能的损伤与破坏。 该结果为导引部件的轻量化设计提供新的方向, 为PPS复合材料在空空导弹上的应用提供工程依据。

关键词: 空空导弹; 导引部件; 轻量化; PPS; 复合材料

中图分类号: TJ760.4文献标识码: A文章编号: 1673-5048(2020)02-0097-06

0引言

空空导弹的发射平台和攻击目标都在高速运动。 其所攻击的目标种类多、 飞行速度高、 飞行高度范围宽、 机动能力强, 同时为便于载机携带, 要求空空导弹尺寸小[1]、 重量轻。 这对空空导弹的设计提出了很高的要求。 空空导弹结构质量的增加, 不仅要影响导弹的性能, 还影响整个武器系统的性能。 质量每增加1 kg, 载机的质量就要增加7~10 kg[2], 结构质量的减少, 就意味着有效载荷、 飞行速度和飞行距离的增加。 导引部件舱, 在结构布局上处于全弹结构的最前端, 其质量和质心分布直接影响全弹气动与控制设计, 在保证足够的结构刚度、 强度的情况下, 导引部件结构质量的轻量化设计对全弹的性能设计意义重大。

空空导弹的设计过程中结构材料选用的主要原则是重量轻, 有足够的强度、 刚度和断裂韧性, 具有良好的环境适应性、 加工性和经济性。 镁合金受限于其表面处理的抗腐蚀能力[3], 因此, 目前导引部件舱内主要承力部件使用的都是铝合金材料。 PPS复合材料常常被用来替代金属, 具有低密度、 耐高温、 耐腐蚀、 耐磨、 高模量、 高强度、 高尺寸稳定性、 成型加工性能好等特点[4], 被广泛应用于电子电气、 精密机械、 汽车以及航空、 航天、 舰船、 核工业等领域, 如波音、 空客客机的舱门、 机翼、 推进器部件以及主梁部分使用了改性PPS复合材料; M1A1坦克活塞、 活塞拉杆、 调速齿轮、 阀、 弹簧座、 推进体等使用PPS复合材料, 共减重1.4 t, 降低制造成本30%; F-16战斗机垂尾, “鱼叉”导弹的鳍、 翼, F-35战斗机的结构件, “战斧”巡航导弹的雷达天线罩、 进气道等也使用了PPS复合材料[5]。

PPS复合材料被广泛应用于新型武器装备的制造和传统武器装备的技术更新改进, 以替代传统金属、 陶瓷等材料[6]。 目前对PPS复合材料的应用得益于复合材料的高刚度、 高强度、 耐磨、 防腐蚀、 高模量等特性, 主要用于非结构承力件上, 鲜有关于PPS复合材料在武器装备承力结构件上的应用研究及试验介绍。

经过改性的PPS复合材料, 在强度、 刚度和冲击韧性等性能参数上超过了导引部件用铝合金, 但PPS复合材料作为一种工程塑料, 其成型件的整体力学性能受具体结构形式、 注塑成型工艺条件的影响, 且其冲击韧性在低温条件会极大地降低, 而材料的冲击韧性正是空空导弹在设计过程中必须要重点关注的问题之一。 因此, 开展PPS复合材料在导引部件承力结构件上的应用研究, 具有重要意义。

1结构设计

本文是基于导引部件的现有结构形式, 以PPS复合材料替代铝合金成型产品, 满足与现有铝合金结构件的通用性互换。 因此, 结构设计必须确定受力情况较为复杂的承力结构件作为研究对象, 在不改变铝合金结构件的接口和其他结构要素的前提下进行局部结构优化, 既兼顾功能和接口的一致性, 又要考虑注塑模具拔模角、 成型件厚度的一致性、 注塑材料的流动性等, 以确保注塑件的力学性能。

1.1典型承力结构件的选择

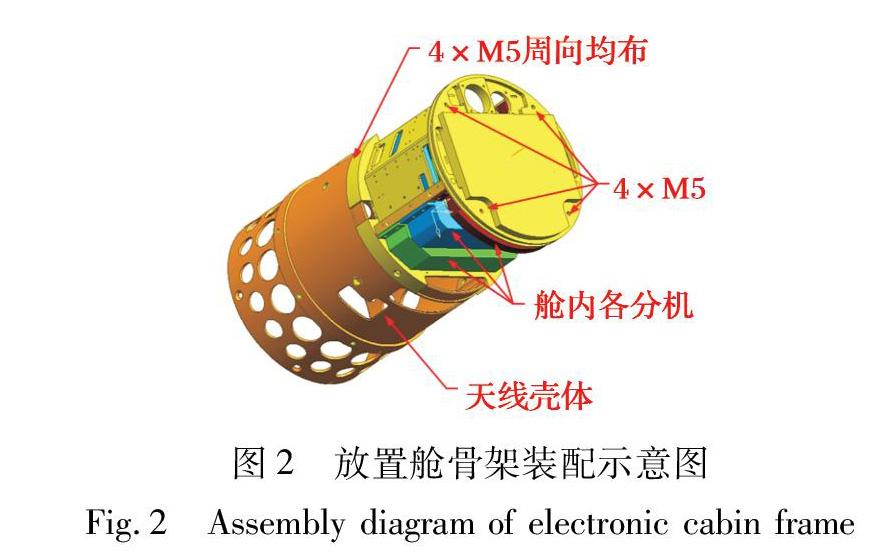

航空兵器2020年第27卷第2期陈世锋, 等: PPS复合材料在空空导弹导引部件承力结构件上的应用研究放置舱骨架作为导引部件舱的重要结构件之一, 起到固定舱内各分机, 连接天线壳体和导引部件外壳体的作用, 其结构如图1所示。 放置舱骨架与天线壳体的连接由4个M5沉头螺钉固定, 与导引部件外壳体的连接由周向4个M5的盘头螺钉固定, 舱内3个分机分别通过4个M3螺钉和2个(或4个)M2.5螺钉与放置舱骨架固定连接, 如图2所示。 放置舱骨架承载受力情况复杂, 基本囊括了导引部件内部所有类型的受力与连接方式。

理论上, PPS复合材料的密度为1.65~1.80 g/cm3, 铝合金材料密度为2.73 g/cm3, 对于相同体积的结构件, 使用PPS复合材料代替铝合金, 可以实现减重34%~40%。 本文研究的PPS复合材料放置舱骨架, 铝合金件的重量为612 g, PPS复合材料制品(包含螺纹镶嵌件)的重量为402 g, 实现减重34.3%。

一般情况下, 放置舱骨架由铝合金3A21成型, 先将铝合金3A21机加成零件, 再通过火焰钎焊将零件焊接成型。 放置舱的正常排产交付周期约为3~4个月, 但由于焊接变形, 导致焊接后产品合格率通常约90%。

因此, 选用PPS复合材料成型放置舱骨架, 不仅可以实现此承力结构件减重, 还可以缩短交付周期, 降低批产成本, 提升合格率。

1.2PPS材料及性能测试

PPS复合材料的密度小, 比强度高, 加工性能优异, 可以采用注塑、 挤出、 压制、 烧结、 压延等方法进行成型加工, 并可对塑料件进行二次加工 [7]。 一般应用较为广泛的成型技术是注塑成型, 由于成型尺寸收缩率低, 尺寸稳定性好, 在熔融状态下流动性好, 正压下易填充模具, 具有高抗蠕变性, 通过合理的工装和模具设计, 制造高精度、 轻量化的结构件, 并通过数控加工, 对安装接口进行二次加工, 满足更高等级尺寸精度需求。 同时, 注塑成型工艺具有高效稳定的特点, 适合批量生产, 模具成型后生产效率高、 交付周期短、 质量稳定、 成本低。

放置舱骨架上共包含8个M5螺纹孔, 12个M3螺纹孔, 8个M2.5螺纹孔。 PPS复合材料的螺纹可以直接注塑成型, 也可以后加工成型, 但是考虑到螺纹孔的受力情况和经常拆装, 所有螺纹孔均通过镶嵌金属螺套的方法实现, 以保证螺纹的使用寿命。 结合放置舱骨架的结构特征, 为保证其成型后力学性能达到最优, PPS复合材料的放置舱骨架采用模具注塑成型工艺。 其主要通过注射机和模具完成, 能加工外形复杂、 尺寸精确, 带有镶嵌件的制品。

由于该PPS复合材料放置舱骨架是对现有铝合金结构件的替换, 研究初期注塑模具的设计在最大化地还原铝合金结构件的结构, 适当地增加拔模角, 并根据厂家提供的模具温度等信息进行注塑成型, 成型的PPS复合材料放置舱骨架在挂飞试验的第14 min出现碎裂。 通过对破碎机理和注塑工艺进行研究, 优化结构设计和工艺过程以获取最优的力学性能。

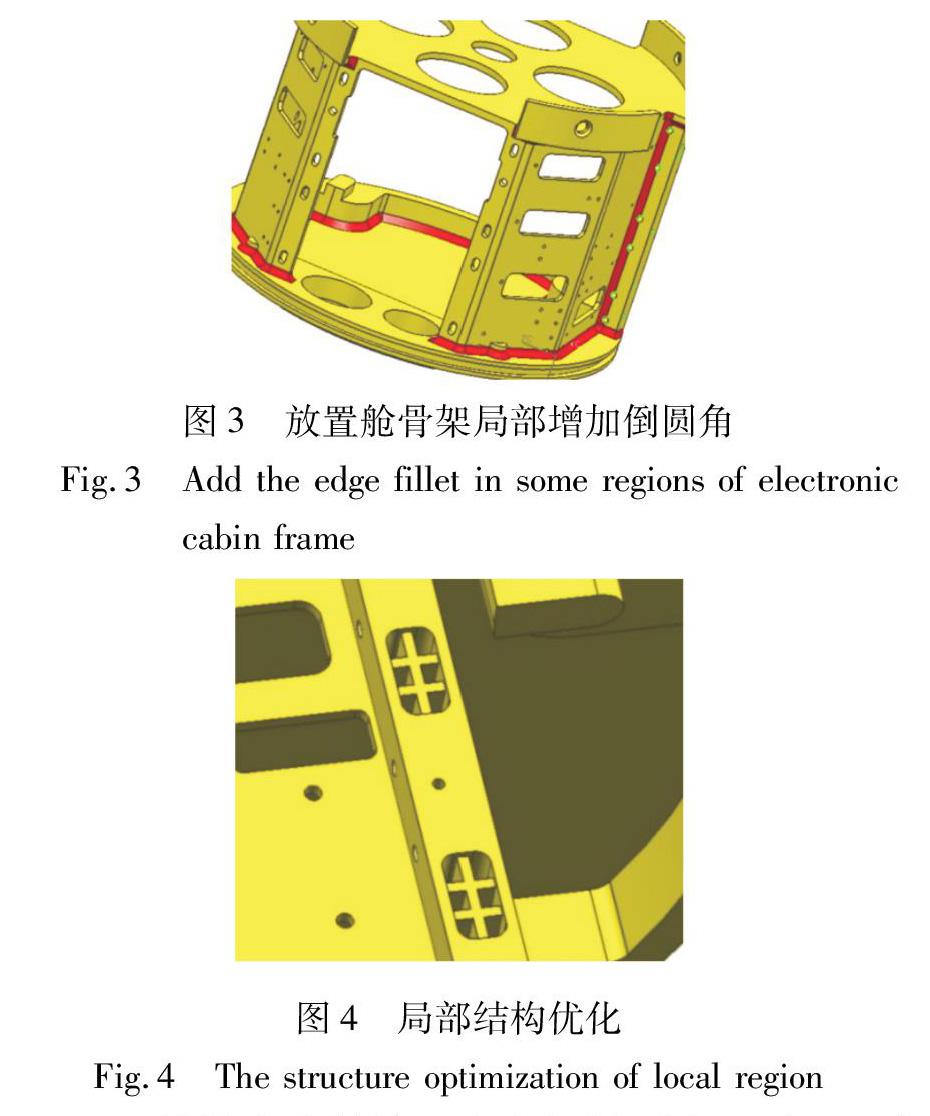

PPS是结晶性树脂, PPS制品的尖角及壁厚变化部位将产生应力集中, 并在这些部位易发生开裂、 尺寸变化、 强度(冲击强度)下降[8]。 虽然PPS复合材料对PPS的原有特性进行了改进增强, 但依然具有PPS材料的结晶性特性, 在保持放置舱骨架原有结构功能的前提下, 对结构进行优化改进: ①在不改变放置舱骨架原有结构功能的情况下, 在适当的位置增加倒圆角达到过渡圆滑, 如图3所示, 对放置舱骨架厚度变化处以及所有的角部位增加倒圆角, 在设计上消除残余应力, 改善物料流动性, 保证成型过程收缩率的一致性; ②对厚度集中区域进行局部均匀化处理, 如图4所示, 对加强筋局部结构优化, 减小最厚区域与最薄区域的厚度差, 实现整体厚度的均衡, 达到改善局部应力集中的目的, 提高注塑结构件的整体力学性能。

PPS材料本身易脆、 冲击韧性不高, 而PPS与无机填料、 增强纤维的亲和性及与其他高分子材料的相容性好, 经过填充改性后, 其拉伸强度、 弯曲强度、 弯曲模量、 冲击强度和热变形温度等性能均得到明显的提高[9]。 PPS复合材料的增强填料有很多, 如玻璃纤维、 碳纤维、 石墨、 陶瓷等[10], 采用玻璃纤维增强PPS是一种极为有效且方便、 经济的方法, 合适比例的玻璃纤维增强PPS复合材料, 能达到和铝合金相当的强度和韧性。

本文根据厂家提供的PPS复合材料的力学参數, 初步筛选出满足需求的40%玻璃纤维增强PPS(PPS-GF40)和60%玻璃纤维矿物质增强PPS(PPS-GM60)。 为了获得最优力学性能的PPS复合材料放置舱骨架, 在厂家推荐的模具温度(典型值130 ℃)、 压力(5~20 MPa)等范围内, 以相同的工艺条件(130 ℃, 13.5 MPa)分别对两种材料进行力学试片制作, 并选择和厂家测试标准不一样的美国标准ASTM进行试片的力学测试, 相关测试数据如表1所示。

PPS材料作为一种热塑性的高性能高分子材料, 由于其分子量的分散性, 导致其力学性能的数据一般较分散。 从试验结果看, 两种材料的拉伸强度、 弯曲强度、 冲击强度的测试数据标准差较小, 表明其离散性较小。 但总体来说, PPS-GF40材料的密度较小, 冲击强度较高, 综合性能较优, 因此, 选用PPS-GF40作为放置舱骨架的成型材料。

2PPS-GF40放置舱骨架成型

PPS的结晶性特性导致其PPS制品的结晶度直接影响制品的结构尺寸和力学性能, 其成型收缩率、 冲击强度、 耐蠕变性及耐候性等特性均受结晶度所左右[11-12], 因此, PPS复合材料在注塑成型过程中, 控制模具温度以提高材料的结晶度[13], 进而能提高成型产品的冲击强度。

基于放置舱骨架的结构特征, 为达到脱模容易、 较高的表面粗糙度、 高结晶度、 高热变形温度、 高尺寸稳定性以及合适的强度, 选用120~180 ℃的高温模具。 为了达到放置舱骨架的韧性最好, 冲击弯曲强度最优的目标, 细化其模具温度范围, 以选择最合适的模具温度。

使用PPS-GF40材料制作试片, 测试在不同的模具温度(其他工艺条件相同)情况下试片的冲击强度和弯曲强度, 如表2所示。 厂家对试片的测试基于国际ISO标准, 而测试数据基于国标测试条件获得。 由于缺少国际标准的测试设备, 所以无法用测试结果与厂家数据进行对比, 但并不影响测试数据之间的对比和对模具温度的分析。

厂家对PPS-GF40材料注塑成型的模具温度要求为120~150 ℃, 典型值为130 ℃。 即在模具温度为135±15 ℃时, 成型的试片均能达到较好的力学性能; 从测试结果来看, 当模具温度分别在125 ℃、 135 ℃和145 ℃时, 冲击强度和弯曲强度均呈现中间高两端低的趋势。 在135 ℃模温下, 冲击强度较125 ℃和145 ℃均高出约6.17%; 弯曲强度较125 ℃高出约5.14%, 较145 ℃高出约2.92%。 综上所述, PPS-GF40放置舱骨架注塑模温应该控制在135 ℃左右。

3力学环境试验

3.1试验概况

PPS树脂材料经过改性玻璃纤维增强后, 其力学性能有较大的提升, 尤其是韧性得到极大的改善。 PPS复合材料(PPS-GF40)作为特种工程塑料, 其韧性差的特征在低温下会更加突出, 其冲击强度随温度下降而降低[14]。 由于空空导弹的平台特性和运动特性, 其韧性在低温下是否满足试验要求是本次试验要考核的重点内容之一。

根据某空空导弹导引部件的试验项目和试验方法, 分别进行温度冲击、 室温下的点火冲击、 功能性冲击、 自主飞振动、 挂飞耐久振动、 机动飞振动、 运输跌落试验, 并分别在高温(75 ℃)、 低温(-50 ℃)环境下的进行自主飞振动、 挂飞耐久振动、 机动飞振动和功能性冲击试验, 考核注塑成型的PPS-GF40材料放置舱骨架的力学性能。

为了尽可能地暴露PPS-GF40材料放置舱骨架的缺陷, 试验项目的覆盖面较广, 有些试验项目具有加强破坏的性质。 因此, 试验用导引部件的分机产品使用模拟结构件替代装配, 模拟结构件与产品本身具有相同的体积、 质量、 质心和结构安装接口, 模型与实物装配图如图5所示。

3.2试验过程及结果分析

按照各个试验项目的试验条件和方法分别进行试验考核, 若某试验项目的试验过程中发现反馈传感器监测数据异常, 则停止试验并拆机。

依次进行温度冲击、 常温下的点火冲击、 功能性冲击、 挂飞耐久振动、 自主飞振动、 机动飞振动、 加速度试验、 运输跌落试验以及高温(75 ℃)和低温(-50 ℃)环境下的自主飞振动、 挂飞耐久振动、 机动飞振动和功能性冲击试验, 在整个试验过程中, 未对试验用模拟导引部件进行任何拆解变动, 经过逐次试验历程, 监测传感器数据均未发现任何异常。 所有考核试验结束后, 对导引部件和各分机进行拆解观察, PPS-GF40材料放置舱骨架完好, 所有连接紧固螺钉均未见松动, 放置舱骨架的结构尺寸无明显的变形, 前、 后法兰以及中间连接座的表面无裂纹, 所有镶嵌不锈钢螺套的结合处均无损伤, 如图6所示。

放置舱骨架和配重块装配接触面处能见到明显的压痕, 但无明显凸凹感, 如图7所示。 由于整个试验项目的历程较长, 总共下来超过3个月, 模拟导引部件及各分机均未拆卸, 且试验项目中个别项目属于具有破坏性质的可靠性考核试验, 此处压痕为配重分机与PPS-GF40材料放置舱骨架接触面在经历一系列环境试验时产生的。

以上的试验项目, 基本覆盖了导引部件研制、 交付过程以及可靠性考核的所有力学试验, 部分试验中对试验量级进行了加强, 以放大PPS-GF40材料韧性差的缺点。 试验结果证明, PPS复合材料通过了力学环境试验考核。

4结论

本文采用注塑成型技术制成了PPS-GF40放置舱骨架, 并依据某空空导弹导引部件环境试验条件和试验方法对放置舱骨架进行力学试验考核, 历经一系列试验项目后放置舱骨架仍保持完好的结构完整性, 证明了PPS-GF40放置舱骨架具有较好的刚度、 强度和韧性等, 满足空空导弹导引部件的力学需求, 能够使用于空空导弹导引部件的承力結构件的制造成型。 但是, PPS复合材料作为一个新材料使用在空空导弹上, 其寿命是否能满足空空导弹贮存寿命需求[15], 仍需要通过老化寿命试验加以证明。

参考文献:

[1] 樊会涛, 张蓬蓬. 空空导弹面临的挑战[J]. 航空兵器, 2017(2): 3-7.

Fan Huitao, Zhang Pengpeng. The Challenges for AirtoAir Missile[J]. Aero Weaponry, 2017(2): 3-7.(in Chinese)

[2] 樊会涛.空空导弹方案设计原理[M]. 北京: 航空工业出版社, 2013.

Fan Huitao.AirtoAir Missile Conceptual Design[M].Beijing:Aviation Industry Press, 2013.(in Chinese)

[3] 尹甲人, 姚达斌. 镁合金在空空导弹导引头上应用可行性研究[J]. 航空科学技术, 2014, 25(10): 4-8.

Yin Jiaren, Yao Dabin. Possibility Research of Applying Magnesium Alloy on AirtoAir Missile Seeker[J].Aeronautical Science & Technology, 2014, 25(10): 4-8.(in Chinese)

[4] 唐楷, 邓肖, 蒋欢欢. 聚苯硫醚的应用研究进展[J]. 广东化工, 2013, 40(22): 71-72, 60.

Tang Kai, Deng Xiao, Jiang Huanhuan. Study on Application of Polyphenylene Sulfide[J]. Guangdong Chemical Industry, 2013, 40(22): 71-72, 60.(in Chinese)

[5] 杨杰, 闫文学. 军工新材料——聚苯硫醚(PPS)介绍之三[J]. 兵器材料科学与工程, 2007, 30(1): 71-72.

Yang Jie, Yan Wenxue. New Material of Military Industry: PPS (Part Ⅲ of the Introduction)[J]. Ordnance Material Science and Engineering, 2007, 30(1): 71-72.(in Chinese)

[6] 王亚锋, 李磊, 张辉, 等. 新型工程塑料在某机载雷达中的应用研究[J]. 现代工业经济和信息化, 2018, 8(6): 63-66.

Wang Yafeng, Li Lei, Zhang Hui, et al.Research on the Application of New Engineering Plastics in the Airborne Radar[J]. Modern Industrial Economy and Informationization, 2018, 8(6): 63-66.(in Chinese)

[7] 黃赋云. 聚苯硫醚改性研究进展[J]. 上海塑料, 2009(1): 5-10.

Huang Fuyun.Progress of Research on Modification of PPS[J]. Shanghai Plastics, 2009(1): 5-10.(in Chinese)

[8] 王明福, 陈建光. 聚苯硫醚的成型加工技术[J]. 工程塑料应用, 2002, 30(8): 20-22.

Wang Mingfu, Chen Jianguang. Molding Technology of Polyphenylene Sulfide[J]. Engineering Plastics Application, 2002, 30(8): 20-22.(in Chinese)

[9] 梁基照, 刘冠生. 聚苯硫醚复合材料的增强与增韧[J]. 现代塑料加工应用, 2004, 16(5): 46-49.

Liang Jizhao, Liu Guansheng. Reinforcing and Toughening of PPS Composites[J].Modern Plastics Processing and Applications, 2004, 16(5): 46-49.(in Chinese)

[10] 刘正英, 杨鸣波. 工程塑料改性技术[M]. 北京: 化学工业出版社, 2008.

Liu Zhengying, Yang Mingbo. Modification Technologies of Engineering Plastics[M].Beijing: Chemical Industry Press, 2008.(in Chinese)

[11] 刘延宽, 周雪霖, 纪朝辉. 熔融时间对聚苯硫醚(PPS)结晶度和结晶行为的影响分析[J]. 塑料工业, 2018, 46(1): 87-90.

Liu Yankuan, Zhou Xuelin, Ji Zhaohui. Analysis on the Effect of Melting Time on Crystallinity and Crystallization Bahavior of PPS[J]. China Plastics Industry, 2018, 46(1): 87-90.(in Chinese)

[12] 芦艾, 陈晓媛, 张启戎, 等. 聚苯硫醚复合材料的性能及应用[J]. 四川兵工学报, 2005, 26(2): 23-26.

Lu Ai, Chen Xiaoyuan, Zhang Qirong, et al.The Performance and Application of PPS Material[J].Sichuan Ordnance Journal, 2005, 26(2): 23-26.(in Chinese)

[13] 吴健文, 吴清鹤. 特种工程塑料聚苯硫醚的注塑成型技术[J]. 广东化工, 2017, 44(11): 193-194.

Wu Jianwen, Wu Qinghe.Injection Technology of Special Engineering Plastics Polyphenylene Sulfide[J]. Guangdong Chemical Industry, 2017, 44(11): 193-194.(in Chinese)

[14] 石安富, 龚云表. 工程塑料手册[M]. 上海: 上海科学技术出版社, 2003.

Shi Anfu, Gong Yunbiao.Engineering Plasctic Manual[M]. Shanghai: Shanghai Scientific & Technical Publishers, 2003.(in Chinese)

[15] 肖军, 高雪梅, 杨庆贺. 机载导弹非金属部件和材料的使用寿命[J]. 航空兵器, 2004(2): 38-41.

Xiao Jun, Gao Xuemei, Yang Qinghe. The Service Life of Nonmetallic Parts and Materials in Airborne Missile [J]. Aero Weaponry, 2004(2): 38-41.(in Chinese)

Abstract: In this paper, the support structure of airtoair missile seeker is taken as the research object, the structural design of the frame is improved, the injection molding process of PPS composite material is studied, the frame of PPSGF40 material is manufactured, and the test is carried out under the force environment test condition of the airtoair missile seeker.The test results show that under the condition of simulating the real load assembly, PPSGF40 electronic cabin frame has no damage to its function after the mechanical test.The results provide a new direction for the lightweight design of guidance components and engineering basis for the application of PPS composite material in airtoair missiles.

Key words: airtoair missile; seeker; lightweight; PPS; composite material