双相钢780DP的动态拉伸性能

2020-07-27贾耿伟赵渭良王爱民张龙柱

贾耿伟,赵渭良,王爱民,张龙柱

(河钢集团邯钢公司,河北 邯郸 056000)

近年来,汽车工业的发展对汽车材料的轻量化提出了新的要求,各种高强度钢在汽车工业上得到了大量的应用。双相钢是超高强钢中应用最广的钢种,主要用来制作A柱、B柱、防撞梁、横梁等部件,以增加汽车整车的撞击性能。其中,780 MPa强度级别的双相钢是强度、塑性结合最好的钢种,能满足比较复杂的拉延、弯曲、扩孔等类型的成形,而且具有较好的刚度和抗凹陷性,能满足汽车一般结构零件的需要。但是,为了满足汽车高强钢部件防撞性能的需要,有必要对780DP钢的高应变率下的动态拉伸性能进行深入的研究。本文利用邯钢生产的780DP为试验样本,进行了静态拉伸和不同应变率的动态拉伸试验,并且对试验结果进行了初步的分析。

1 试验材料与设备

1.1 试验材料

本试验采用的是邯钢批量生产的冷轧双相钢780DP,厚度为1.6 mm,材料的主要化学成分如表1所示。

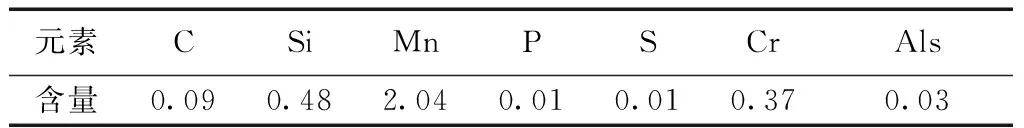

表1 780DP钢的化学成分(wt%)

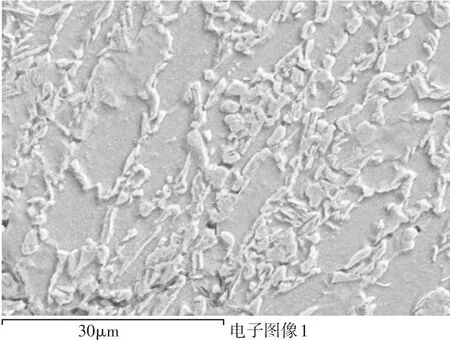

780DP钢的显微组织如图1所示。材料主要为马氏体和铁素体的混合组织,基体铁素体晶粒尺寸为8-15μm,马氏体均匀分布在铁素体基体上。其中,通过计算可得,基体中马氏体的体积分数约为32%。

图1 780DP钢的显微组织

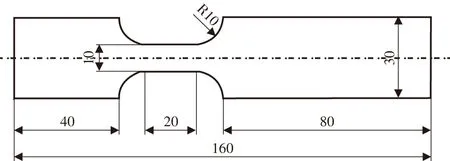

动态拉伸的试样形状与尺寸如图2所示,试样的制取参照标准ISO/DIS 26203-2,试样的取样方向选取轧制方向。

图2 动态拉伸样品尺寸示意图(单位:mm)

1.2 试验设备

本试验采用的是ZWICK HTM 5020高速拉伸试验机,ZWICK HTM 5020高速拉伸试验机由德国ZWICK/ROELL公司制造,是采用电液伺服方式控制的材料动态力学性能测试设备,主要用于测试材料在动态载荷下的各项力学性能。

对经过动态拉伸的试样在扫描电镜下检测断口形貌和显微组织。

2 试验结果与分析

2.1 静态拉伸

在室温下,首先使用ZWICK拉伸试验机对试样进行常规的静态拉伸,拉伸方向分别为轧制方向的0°、45°、90°,每个角度做3个试样。其中,0°为沿板带的长度方向,即轧制方向;90°为板带的宽度方向,即垂直于轧制的方向。

材料的屈服强度、抗拉强度、断后延伸率和弹性模量E如表2所示。

2.2 动态拉伸性能

对DP780钢的试样进行动态拉伸试验,采用的应变率分别为0.001/s、0.1/s、1/s、10/s、100/s、200/s、500/s、1000/s。运用最小二乘法对动态拉伸的试验数据进行拟合计算,拟合后的应力应变曲线如图3所示。

从曲线可以看出,在静态拉伸时,材料的弹性模量E在182-213 GPa之间。E的物理含义为弹性阶段的直线斜率,从图3可以看出,随着应变率的增加,材料的弹性模量基本保持恒定。通过计算斜率,可以得出,弹性模量的范围为190-210 GPa之间。

当应变率为0.001/s,属于静态拉伸,材料的屈服强度Rp0.2为480-505 MPa,抗拉强度为790-800 MPa。当应变率增加到1000/s时,屈服强度Rp0.2为740-755 MPa,抗拉强度就增加到了1020-1050 MPa。

随着应变率的增加,材料的弹性极限、屈服强度和抗拉强度都随着相应增加。当应变率较低范围时,即小于0.1/s时,材料的强度随着应变率的增加而呈上升趋势,当应变率大于1/s时,材料的强度增加更加明显,同时,材料缩颈区的范围也有所扩大。

2.3 断口分析

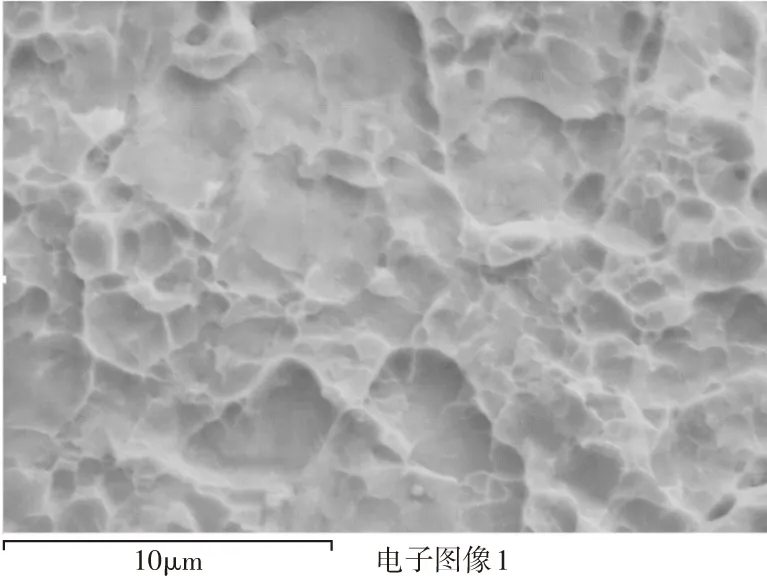

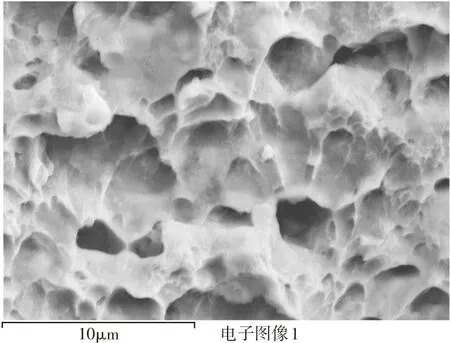

图4分别为应变率为0.01/s和500/s条件下的拉伸断口形貌,可以看出,断口特征均为延性断裂,均有大量的韧窝特征存在。对于低应变速率的断口,韧窝较为细小,断口较为平缓。对于高应变率的断口,韧窝的尺寸明显增加,并且存在严重的不均性,韧窝的深度也比低应变率的要深。

在拉伸过程中,材料会受到位错塞积的影响,应变率的增加使塑性变形中的位错运动受阻更加明显,位错在马氏体和铁素体的相界面堆积程度会增加。虽然高速拉伸中存在多个滑移系参加塑性形变,但是高应变率的高变形速度使材料的微区塑性变形变得极为不均匀,导致高应变率时断口的韧窝形貌存在明显的不均匀性,变现出来的形式就是韧窝尺寸存在较大的差别[1]。在应变率超过100/s时,这种差别表现得非常明显。

(a)应变率为0.01/s

(b)应变率为500/s图4 材料的动态拉伸断口

2.4 显微组织分析

780DP钢在不同应变率拉伸后的显微组织如图5所示,(a)为0.01/s应变率的显微组织,(b)为200/s应变率的显微组织。可以看出,780DP钢在经过不同应变率的拉伸后,显微组织差别不大,铁素体都发生了明显的塑性变形,晶粒被拉长,晶粒尺寸的长轴方向尺寸为20-30 μm。马氏体属于强化相,变形中基本不会参与塑性变形,只是发生了不同程度的位移和形状的转动。随着应变速率的增加,780DP钢中出现微裂纹。应变速率越大,微裂纹的数量也越多。

3 讨论

3.1 位错机制

双相钢在高应变速率下的变形中 ,具有应变强化和应变速率强化作用,即流变应力随着应变和应变速率的增加而增大,这主要与塑性变形过程中位错的运动机制有关。

(a)应变率0.01/s

(b)应变率200/s图5 不同应变率的显微组织

材料塑性变形过程伴随着位错的滑移和增殖,当位错滑移受到阻碍时,如位错塞积在缺陷处,或者位错缠结等等,此时需要更大的应力驱动位错。当材料处于动态变形时,短时间内材料内部应力迅速提升,位错会大量增殖,使得材料迅速强化。位错密度的增加,反映着材料内部微观缺陷的应变能增加,表观上反映了材料能量吸收的提高[1]。

780DP钢的显微组织主要由不同体积分数的马氏体、铁素体和残余奥氏体组成。同时,马氏体也限制了铁素体的塑性变形。因此,对于双相钢来说,马氏体的组织变化是材料性能强化的主要原因之一。对于不同强度级别的双相钢,马氏体含量越高,应变率对材料的强化效应越明显。

经过热处理后,基体中的残余奥氏体在常温下处在不稳定状态。当应变量达到一定条件时,不稳定的残余奥氏体开始向马氏体转化,增加了材料的强化效应。

3.2 动态变形中的裂纹

在动态拉伸条件下,随着应变速率的增加,位错的大量增殖会强化双相钢组织。但是位错开动是需要时间的,随着变形时间的减少 ( 应变速率增加) 以及位错大量增殖,使得位错塞积处形成微裂纹,如图5(b)所示。随着应变率的提高,显微裂纹的数量逐渐增加,主要原因为DP780钢中的位错密度和位错堆积增加,铁素体和马氏体相界面之间的塑性应变能的差异降低,增加了相界面之间开裂的可能性。

除了马氏体与铁素体的相界面裂纹外,由于780DP中的合金含量较高,存在一定的夹杂物、空洞等显微缺陷,当位错在缺陷处产生位错堆积时,导致材料会在高速的动态变形中局部应力迅速提高。同时,缺陷处的位错堆积会产生局部的高应力状态,在缺陷处产生应力集中,从而产生显微裂纹。在应力作用下,显微裂纹迅速扩展,最终导致了材料的断裂失效[2]。显微裂纹的产生,从宏观上导致了应变速率越高、断裂延伸率越低的现象。应变速率越大,这一过程发生得越早,表观上反映为材料的塑性下降。

3.3 强化和软化的统一

DP780钢的高应变速率下的变形过程是一个绝热过程 ,塑性变形转换化导致试样产生升温的热量引起软化 。在高速拉伸中,基体微区中产生的瞬时形变会使变形塑性功转化为热量,并且不易及时的传递热量,导致微区中存在绝热温升效应[3]。绝热温升效应会增加材料的塑性,降低材料的强度,使位错的滑移更加容易。

因此,780DP钢在动态拉伸过程中,是强化和软化过程的统一。

4 结论

(1)780DP钢在高应变率动态拉伸的条件下,材料的屈服强度和抗拉强度等会得到明显的提升,应变速率越高,强化效果越明显。

(2)780DP钢具有较高的应变速率敏感性,材料强度的增加是位错机制、加工硬化、绝热温升效应和组织转变的综合作用。