600 MPa级冷轧高强钢翘皮缺陷问题的分析

2020-07-27李春诚郭晓静左海霞苏崇涛

李春诚, 郭晓静, 左海霞, 苏崇涛, 海 超

(本钢板材股份有限公司技术研究院,辽宁 本溪 117000)

近年来随着汽车工业的发展,对汽车板表面质量的要求越来越高,促使钢铁企业在控制产品质量方面不断进行改进。表面缺陷是影响钢板质量的一个重要指标,钢板常见的表面缺陷有翘皮、夹杂、裂纹等,其中有些缺陷可以通过炼钢后续工序得到控制或者消除,但有些缺陷则会因轧制而得到扩展和延伸。翘皮一般存在于带钢的边部,缺陷的形貌呈长条小结疤状,有时也呈龟纹状、发纹状、块状、舌状或鱼鳞状,其位置相对固定,大多数分布在带钢两边距离边部15~50 mm范围内,上表面和下表面都可能存在,在带钢全长方向上呈断续分布[1]。翘皮是热轧生产过程中严重影响表面质量的缺陷[2-5],带钢边部翘皮需要通过后续工序切除,严重影响钢卷的成材率,同时又降低生产效率,在冷轧工序有些甚至因供货宽度规格要求而无法切除,最终影响供货及用户使用。因此,研究翘皮缺陷形成原因及如何采取控制措施成为极其重要的课题。

通过对国内某钢厂生产存在翘皮缺陷问题的厚度为3.2 mm热轧带钢进行取样分析,研究了可能引起翘皮缺陷的成因,采用微观检验分析与工业生产验证确定了造成该高强钢翘皮缺陷的主要原因,通过对形成翘皮缺陷有影响的因素实施管控,制定改善钢板表面质量的措施,成功解决钢板表面翘皮缺陷,对于满足后续生产起到积极作用。

1 试验方法与分析

1.1 宏观检验

对某钢厂生产的规格为3.2 mm×1210 mm供冷轧高强钢的热轧原料进行观察时发现,在距离其边部30~40 mm处存在断续条状的翘皮缺陷,但纵向分布没有显著的规律,翘皮缺陷在该炉钢坯中均有出现。在带钢尾部取样,宏观形貌如图1(a)所示,后续酸洗、冷轧生产虽经过切边,但翘皮缺陷仍不能被消除,冷轧生产时带钢边部仍可明显看到翘皮缺陷,如图1(b)所示,这大大影响了最终产品的表面质量。

(a)热轧翘皮缺陷的宏观形貌

(b)冷轧翘皮缺陷的宏观形貌图1 钢板翘皮缺陷的宏观形貌Fig.1 Macroscopic appearance ofupwarp defect of steel plate

1.2 微观检验

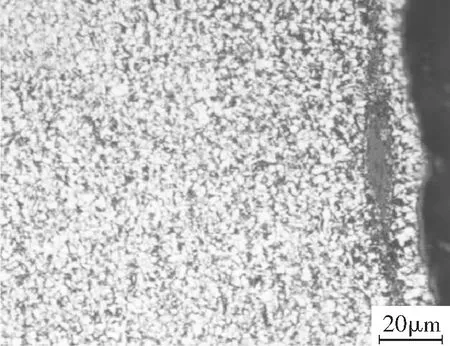

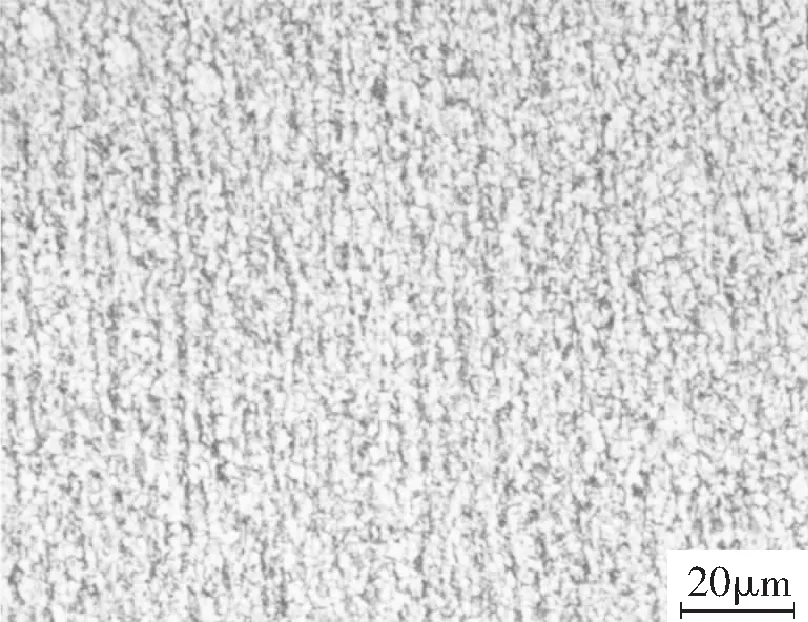

对热轧钢板的缺陷部位进行取样,去除缺陷处的氧化铁皮,打磨抛光处理后,对试样进行金相组织观察,翘皮缺陷处晶粒比正常部位粗大,如图2所示。对翘皮和因翘皮缺陷脱落后在钢板上形成的凹坑检验发现:翘皮部位脱碳严重,组织为铁素体+少量渗碳体,晶粒相对粗大;凹坑基体边缘有明显的脱碳层,组织为铁素体,基体组织为铁素体+珠光体,且晶粒细小。

(a)翘皮缺陷部位的金相组织

(b)正常部位的金相组织图2 热轧钢板的金相组织Fig.2 Metallographic structure of hot rolled steel sheet

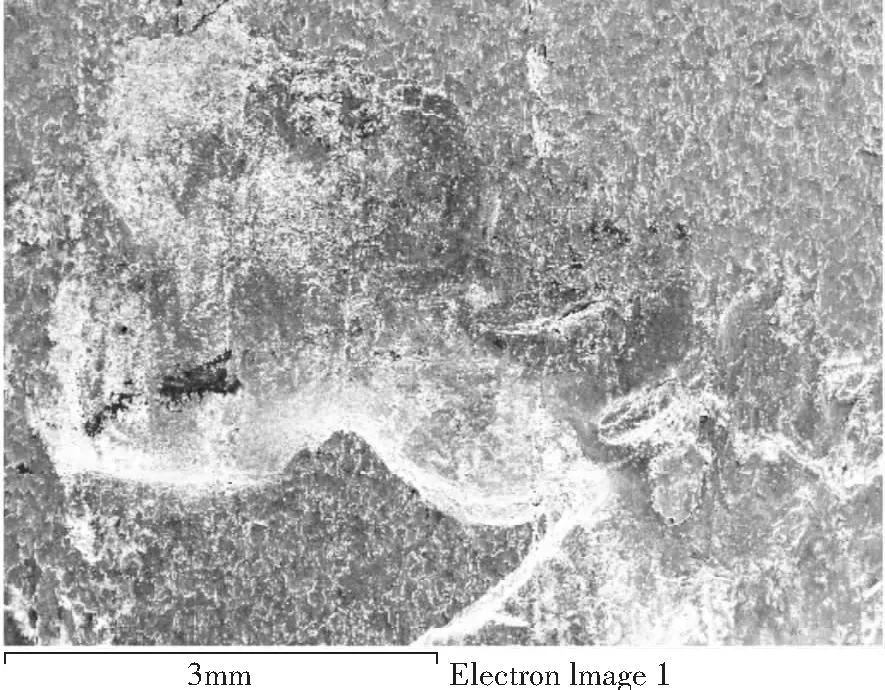

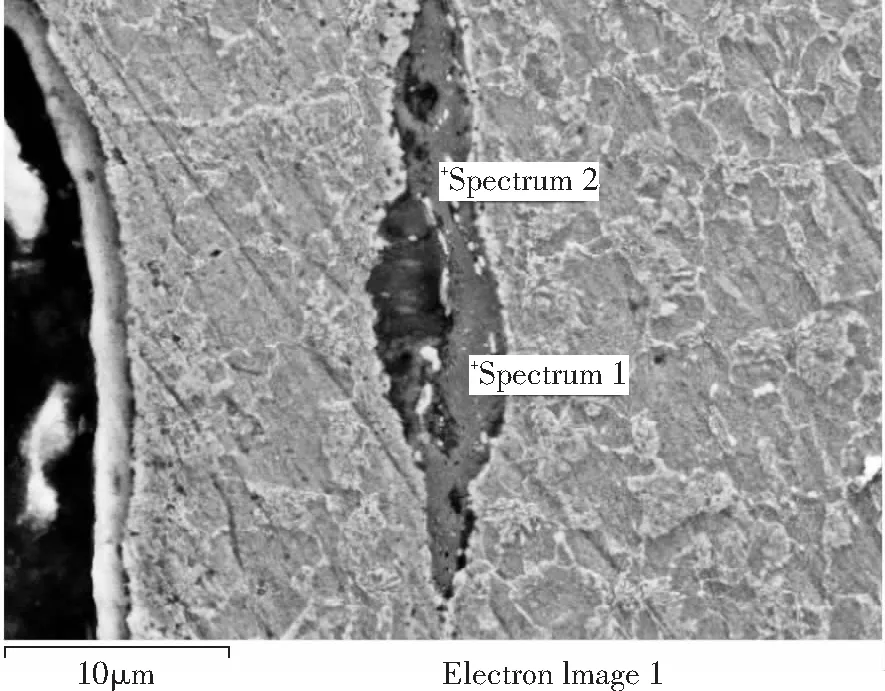

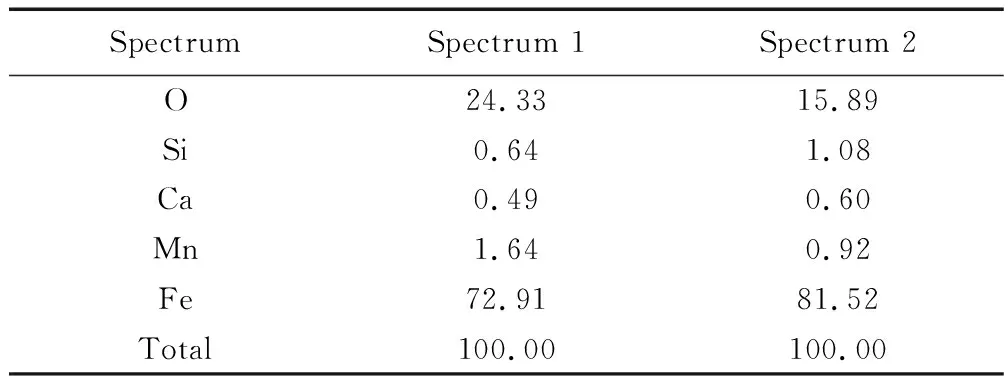

对热轧板缺陷部位表面宏观形貌进行电镜观察,如图3所示。试样表面缺陷呈现坑状,经超声波清洗后通过扫描电镜观察缺陷部位形貌并进行定性成分分析,如图4所示。沿垂直于缺陷表面方向切割后磨制截面金相试样,观察缺陷部位对应位置形貌并进行定性成分分析,如图5所示。通过能谱分析可知,缺陷部位成分主要有Fe、O、Mn、Na、Mg、Si、S、Ca等元素,如表1和表2所示。由于这些成分元素和结晶器保护渣的成分相近,且缺陷处组织与基体组织为正常组织。通过对热轧生产设备和工艺执行情况进行检查并与以往该类规格产品生产对比,并未发现异常状况,符合相关生产要求。在缺陷处发现外来夹杂物,由此可以断定裂纹在结晶器中弯月面附近产生的可能性较大。因此,分析认为该缺陷与炼钢连铸工序中结晶器保护渣卷入铸坯表层有关,且后续热轧生产不具备消除该缺陷的条件。

图3 热轧钢板表面缺陷部位在扫描电镜下的宏观形貌Fig.3 Macroscopic morphology of surface defects under scanning electron microscopy

图4 缺陷部位表面形貌Fig.4 Surface topography of the defect

表1 缺陷部位表面的能谱分析

图5 缺陷部位对应截面形貌Fig.5 Corresponding cross-section of the defect

表2 缺陷部位对应截面的能谱分析Table 2 Energy spectrum analysis of the corresponding section of the defect

2 试验结果与讨论

2.1 翘皮形成机理分析

国内许多研究发现造成翘皮缺陷的主要原因有铸坯中的气泡、铸坯表面和边部开裂、结晶器保护渣的混入、侧压力定宽机参数的调整及表面氧化铁皮的轧入等[6-9]。通过对炼钢厂连铸板坯的表面清理检查,板坯自动清理机处理检查,以及后续轧制生产跟踪情况,发现当连铸坯表面含有较多“气孔”和夹杂缺陷时,后续轧制生产检测发现翘皮缺陷的发生率较高。因此,可以初步推断翘皮缺陷是由于铸坯内部存在气泡,铸坯表面较密集的气泡在轧制过程中沿轧制方向延伸,最终在钢板表面逸出,导致表皮分层并形成翘皮缺陷;当含有较多“气孔”和夹杂缺陷的铸坯,经过轧制变形,中间坯角部低温区在一定的立辊侧压作用下产生变形,形成角部裂纹,这种裂纹在随后的变形过程中,在轧制中不能焊合,形成沿轧制方向的断续迭层的“翘皮”,并在中间坯侧边“翻边”过程中向板坯上下表面翻转,最终分布在热轧板边部区域。本试验缺陷部位检验Na、Mg、Si、S、Ca为钢板中的夹杂物元素成分。因此,可以推测该翘皮缺陷是炼钢生产过程中产生的。

2.2 翘皮的控制措施

翘皮缺陷应在生产过程中及时发现、及时处理,同时日常生产要提前做好预防工作。翘皮缺陷的控制措施如下:

(1)加强设备的管理和维护。针对易发生翘皮缺陷的钢种集中发生的日期、浇铸号、炉次,对应其连铸机状态进行把控,浇铸间隙做好结晶器检查和辊子润滑、喷嘴检查等工作。

(2)优化排产计划。生产组织上尽可能将易发生翘皮缺陷的钢种有针对性地进行排产,将其安排在连铸机检修前期、中期进行浇注,尽量减少翘皮发生的可能性。

(3)加强重点板坯管理。对钢板表面质量等级要求FC级及其以上产品,应对板坯表面进行有效清理,特别是浇注异常的板坯以及头、尾坯表面易产生翘皮缺陷的位置,加强对这些板坯的重点检查和恰当清理,尽可能去除板坯的表面缺陷,保证坯料的表面质量和后续生产顺行。

(4)优化原料、辅料管理制度。高度重视耐火材料、保护渣等原辅料的管理工作,减少其对板坯质量造成的不良影响,制定精炼-连铸之间合理的温度和时间制度,保证生产过程稳定操作。

(5)适宜的热轧加热制度。热轧生产要严格控制板坯在加热炉的加热时间和温度,采用合理的加热制度,使板坯受热均匀,在能耗允许的前提下,尽可能提高板坯出炉温度,防止板坯局部过烧或过热,尤其是生产含铜量较高的板坯。

(6)合理的控轧控冷工艺制度。根据成品宽度和坯料宽度的要求,将立辊的减宽量控制在合适的范围内,在立辊轧制力允许的条件下,尽量采用大变形可以减少翘皮缺陷的发生率。在轧制传输过程中,添加一定保温措施,如卷取箱和保温罩等,同时适当提高轧制速度来尽量减少边尾部与芯部的温差。

目前采取上述控制措施后,生产上取得了一定成效,钢板的翘皮缺陷得到抑制,降低了铸坯的清理难度,提高了钢板的表面质量和成材率,满足用户的使用要求。

3 结论

(1)翘皮缺陷主要分布在带钢边尾部,在距离其边部30~40 mm处,纵向分布没有显著的规律。

(2)翘皮缺陷产生的主要原因是,连铸工序中结晶器保护渣卷入铸坯表层,经过轧制变形,中间坯角部低温区在一定的立辊侧压作用下产生变形形成裂纹,在随后的轧制变形过程中不能焊合,形成沿轧制方向的翘皮。

(3)加强设备的检查和维护,合理安排生产计划,重点加强板坯管理,优化原辅料和生产工艺制度,可以有效控制翘皮缺陷的产生。