水钢1350m3高炉大渣量强化冶炼实践

2020-07-27翟勇强高长益

翟勇强,高长益

(首钢水城钢铁(集团)有限责任公司,贵州 六盘水 553028)

水钢为了降低炼铁生产成本,根据炼铁原料市场的变化,将烧结矿铁品位从55.01%降至52.85%,高炉炼铁的综合入炉铁品位从56.55%下降至54.54%,高炉处于大渣量冶炼状态,尤其是水钢1350 m3的3#高炉,由于没有出渣口,在铁品位下降后,高炉炉况调剂及操作难度增大[1]。通过不断优化操作制度,抓好炉内及炉前操作,打破传统观念,实行全风口、大风量、高风速、高动能方法与大喷煤、富氧、高风温相结合[2],使高炉炉况顺行,在渣比从371.0 kg/tFe上升到398.5 kg/tFe的大渣量条件下,获得了利用系数2.83 t/m3·d、煤比167.5 kg/tFe、焦比356.0 kg/tFe的先进技术经济指标。

1 保证原料质量

1.1 稳定焦炭质量

焦炭质量的好坏对高炉的顺行起着决定性的作用,尤其是在高喷煤比、渣比升高的情况下,焦炭的性能对高炉的影响更加突出。在日常高炉冶炼过程中,随着煤比的提高,炉内矿焦比升高;同时,由于入炉铁品位的下降,单位生铁量的渣量增加,成渣带以下高温区透气性恶化,煤气运行阻力增大,此时,提高焦炭质量主要是提高焦炭的综合强度,确保焦炭在高炉中的骨架作用,对改善高炉透气性、保证炉缸顺利排出渣铁起着至关重要的作用。在入炉矿铁品位下降后,3#高炉在4个月里所用焦炭质量指标如表1所示。质量良好的焦炭为3#高炉炉况的长期稳定顺行、低品位强化冶炼、获得好的技术经济指标起到了很大作用。

表1 3#高炉所用焦炭的质量指标

1.2 提高烧结矿强度

在入炉矿铁品位下降后,随着渣量的增大,高炉内部焦炭空隙中滞留的液态炉渣增多,气体通道变小,煤气阻力损失变大,高炉就会出现液泛现象,破坏高炉顺行。为了消除渣比升高、高炉大喷煤下的料柱透气性变差的不利影响,除了要稳定焦炭质量,保证焦炭的骨架作用外,改善烧结矿质量,减少其入炉粉末量,保证炉料的透气性也显得尤为关键。在入炉矿铁品位下降后,通过坚持对成品烧结矿喷洒CaCl2,优化烧结工艺,保证烧结矿转鼓强度,降低其低温还原粉化率,加强筛分工作等措施,严格控制烧结矿中的粒度小于5 mm的比例,最大限度的减少了3#高炉入炉矿粉量,为3#高炉渣比升高后维持大风量强化操作打下了坚实的基础。3#高炉原来采用的高品位烧结矿和现在采用的低品位烧结矿的质量指标见表2。从表2可见,现在低品位烧结矿的全铁含量平均值52.85%,比原来高品位烧结矿的全铁含量平均值55.01%低了2.16%,但烧结矿的转鼓指数则由77.19%提高到77.52%,上升了0.33%,烧结矿中粒度<5 mm的比例由3.71%下降到3.51%,下降了0.20%。由此可知,虽然烧结矿的铁品位下降了,但强度指标提高了。

表2 原来高品位烧结矿和现在低品位烧结矿的质量指标

2 冶炼操作

3#高炉实行低品位炉料后,在没有渣口的情况下,大渣量高煤比冶炼,操作难度相当大。针对渣比升高,采取了大量的技术措施,确保了炉况的稳定顺行,实现了高炉的强化冶炼。

2.1 布料操作

2.2 全风量

高炉下部保全风,维持合适风口面积,高风速,高动能。风量是高炉强化冶炼过程中最积极的因素。增加风量,有利于活跃炉缸,同时在渣量增大后,大风量对疏松料柱起到了很大的作用,并有利于提高喷吹燃料的数量和效果。实践证明,3#高炉在入炉矿铁品位下降后,操作调剂上牢牢树立保全风的思路,下部风口面积0.2555 m2,风量保持在4003~4103 m3/min, 平均风量4057 m3/min以上,鼓风动能在20000~21000 kg·m/s之间,风速在300 m/s以上,保证了炉况的稳定顺行。

2.3 高顶压

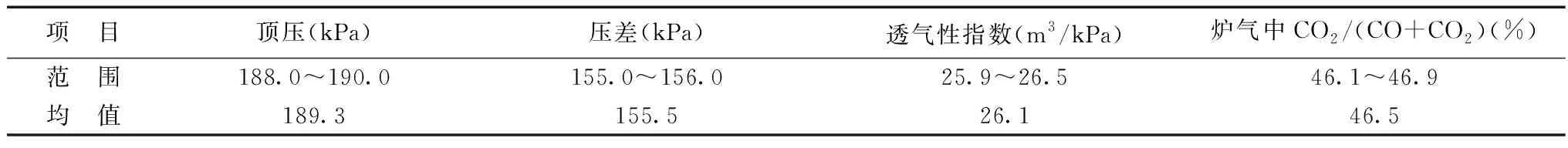

在大喷煤条件下,随着渣量的增加,高炉压差升高,料柱透气性降低,而提高炉顶压力,可使煤气在炉内的流速降低,延长煤气在炉内停留的时间,改善煤气利用,促进间接还原的发展,有利于高炉的稳定、顺行[3-6]。3#高炉在入炉矿铁品位下降的情况下,炉顶压力一直维持在189.3 kPa(见表3),降低了煤气流速,缓解了渣量增加导致高炉压差升高的局面,为高炉保全风创造了条件,同时在渣量增加后,高炉耗热增加、焦比升高,但高顶压操作使煤气流速降低,煤气与炉料的传质、传热更加充分,改善了煤气利用效果,有利于高炉大喷煤条件下降低焦比和改善炉缸工作环境。

表3 3#高炉顶压及透气性参数

2.4 炉前出净渣铁

入炉矿铁品位下降后,随着渣量的增大,在没有渣口的情况下,铁口能否按时出净渣铁直接关系到高炉顺行和安全,针对渣量增大后的高炉生产情况,3#高炉进一步优化了炉前作业制度,主要有:(1)加强配铁水罐联系工作,尽可能缩短配铁水罐时间,炉前做好出铁前的准备工作,保证铁水罐配好后立即出铁;(2)加强对炉前设备的检查工作,发现问题立即处理,保证出铁设备的正常运行,在4个月时间里,3#高炉因炉前设备休减风率为零;(3)加强对铁口打泥量和铁口深度的管理,维护好铁口泥套,减少铁口冒泥次数;(4)控制好钻头直径,在渣量增加的情况下,保证正点及时安全出净渣铁,减少重出2次铁的次数。通过采取以上措施,并尽量消除高炉憋风的现象,确保了3#高炉长期维持大风量、高强度的冶炼。

2.5 控制渣铁成分

为保证渣量增大后,炉渣良好的流动性和稳定性,以便及时顺畅排放渣铁,3#高炉在炉缸活跃、渣铁物理热充足、生铁质量有保证的前提下,适当将铁水中的[Si]从0.30%~0.70%下调至0.28%~0.68%,炉渣碱度从1.17~1.22下调至1.15~1.20,同时要求渣中MgO大于8%,Al2O3小于14.8%,确保了高渣比冶炼条件下的渣铁良好的流动性,缩短了渣铁在炉缸滞留的时间,提高了高炉的透气透液性。

3 取得效果

水钢1350 m3的3#高炉在入炉矿铁品位下降后,渣比升高,通过保证焦炭质量、提高烧结矿强度,采取全风量、高顶压操作,使高炉稳定顺行。低品位冶炼与高品位冶炼的主要参数见表4。从表4可见,低品位冶炼与高品位冶炼相比较,入炉矿铁品位下降了2.12%,渣比上升了27.5 kg/tFe,喷煤比上升了17.5 kg/tFe,焦比下降了4.0 kg/tFe,高炉利用系数下降了0.076 t/(m3·d),日产量下降了103.2 t/d。因此,各项指标良好。

表4 1350 m3高炉低品位冶炼与高品位冶炼的主要参数

低品位矿石的使用在水钢起到了降低高炉炉料成本的作用,但增大了高炉操作难度,尤其是3#高炉,在无渣口的条件下,高炉憋风现象明显。为保顺行、保全风,在操作上撤风温(即降低风温)较为频繁。因为,若炉温太高了,渣铁流动性差,出铁速度慢,易造成炉热,憋炉子,憋压,造成炉况不顺,不安全。因此,风温平均值比原来降低了28 ℃。

入炉矿铁品位下降后,在炉温出现波动和压差维持不合适时,容易产生崩滑料,不利于操作炉型的维护,尤其是3#高炉属于薄壁炉型,5段冷却壁又处于特护时期,频繁的崩滑料会造成渣皮生成不稳定,造成高热区冷却壁的损坏,影响高炉一代寿命。并且3#高炉在崩滑料出现气流后,炉顶温度会上升较快,也对无料钟炉顶设备的寿命影响较大,因此大渣量无渣口条件下的高炉冶炼必须要有良好的技术支持和设备工艺保障,才能在获得理想技术经济指标的同时不产生负面影响。

4 结语

为了降低炼铁原料成本,烧结矿的铁品位从55.01%降至52.85%,1350 m3高炉的综合入炉铁品位从56.55%降至54.54%,炼铁渣比从171.0 kg/tFe上升到398.5 kg/tFe,增大了高炉操作难度。为了使冶炼顺行,采用M40为83.82%的焦炭、转鼓指数为77.52%的烧结矿,将矿批重量从30.5 t降到29 t,调整布料角度,采取4050 m3/min的全风量、188.0~1990.0 kPa的高顶压、控制渣铁成分,使高炉稳定顺行,冶炼效果得到强化,日产生铁达到3815.8 t。