玻纤增强复合材料前端模块设计与优化

2020-07-24杨蔚

杨蔚

摘 要:前端模块作为汽车前端的重要零部件,具有轻量化,集成化,模块化的诸多优势。本文针对某新车型的前端模块开发,研究前端模块与前端框架设计的关键技术,玻纤增强材料的材料力学特性和成型工艺,从整车开发的流程出发,系统的分析前端模块设计与开发过程中的各种设计边界以及内在的系统匹配关键技术,提出快速设计技术与流程方法。最终完成设计的前端模块,在满足结构性能指标的基础上,相比传统钣金结构减重42%。

关键词:轻量化;玻纤增强材料;前端模块

1 引言

近年来,环保要求的提升,各个国家制定日益严格的燃油车排放法规。中国工信部2014年1月1日开始實施第三阶段油耗限值标准,要求乘用车百公里油耗低于6.9升,并且乘用车企平均油耗2020年将进一步降至每百公里5升[1]。日趋严苛的油耗标准,中国国六排放标准的实施,主机厂纷纷改进发动机排放,实施整车轻量化。

据报道:汽车减重10%,燃油消耗降低6%-8%;对应欧盟CO2排放指标,汽车自身每减少100kg,CO2排放可降低10g/km。采用如铝合金、复合材料等轻量化的材料,以及进行结构优化技术是轻量化的两大技术手段。先进复合材料,如玻璃纤维增强塑料、碳纤维材料等,具有比强度高、比弹性模量高、尺寸精度优良、耐热性和耐磨性好,成型性能优良、抗耐疲劳性好、设计自由度大等优点,使得它在汽车与机械制造行业有很好的应用前景,开始逐步替代金属材料[2]。

汽车前端模块是位于发动机舱前端的模块化结构,集成了散热器、冷凝器、发罩锁、喇叭、前大灯等众多部件,这些部件通过前端框架进行集成,复合材料的前端框架具有重量轻、零件数量少的特点。1992年大众率先在大众与奥迪车系系列上实现前端模块。宝马Mini2002款采用30%的长玻璃纤维增强PP复合材料替代钣金结构,将前部20零部件总成设计成模块化结构,减重带来最终减排的综合指数降低了2.7%[3][4][5]。

2 玻璃纤维增强材料特性和注塑成型工艺

2.1 玻璃纤维热塑型塑料的材料性能

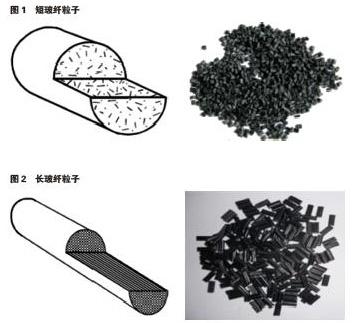

玻璃纤维热塑性材料,根据在原材料中添加的玻璃纤维的长度,分为长玻璃纤维增强热塑性塑料料与短玻璃纤维增强热塑性塑料。短玻璃纤维粒子长度约4mm,玻纤长度0.2-0.4mm,长玻纤粒子长度12mm,纤维长度12mm,如图1与图2所示。纤维长度的增加会提高复合材料的强度,所以长玻纤材料比短玻纤材料强度高[6]。长玻纤增强热塑性(LFT)材料零件其刚度和强度高明显提高,具备更好的抗冲击性能与疲劳耐久性能,并且零件成型精度高,尺寸稳定。常见的玻纤含量为20%-60%,王在富等人[7]研究了不同的玻纤含量的材料性能差异,包括拉伸模量、拉伸强度、弯曲模量、弯曲强度、缺口冲击强度与断裂伸长率等,通过试验测试研究表明,综合性能最佳的是玻纤含量GF40%的LFT-D材料。

目前汽车零部件常用的材料是PP-GF或者PA6-GF。从材料的综合性能来看,PA6-GF的材料性能高于PP-GF,但是其材料价格更高。

2.2 玻璃纤维热塑型塑料的注塑工艺要求

全塑的前端模块,由于其功能与性能要求必须满足整车的布置以及使用条件。除了要满足塑料件的各种物理、化学性能以及承载要求外,经过大量的工程实践,总结工艺设计经验如下:

1.形状要求:应该尽量避免开侧孔,或者设计侧壁内表面凹凸形状。这两种结构成型困难,需要侧向的分型和抽芯机构来实现侧孔的制造,模具结构会变得很复杂,成本也大幅度上升。

2.脱模斜度要求:脱模斜度可以防止塑脱模过程中划伤零件表面,合理塑件脱模斜度的大小,与塑件的材料、形状、壁厚、收缩率、摩擦系数相关。建议选择的脱模斜度为1.5度。

3.壁厚设计:根据塑件外形尺寸及材料选择合理选择塑件的壁厚。汽车行业中现有车型中大型塑料零件推荐壁厚参考值为2.2mm~4.5mm,前端模块主体壁厚的设计为3.0mm

4.加强筋的设计:加强筋可以在不增加零件的壁厚,提升其强度和刚度,避免塑料件的变形翘曲。还可以改善材料的流动性,降低塑料的充模阻力,减少内应力与残余应力,避免气孔、缩孔、凹陷等制造缺陷。加强筋的厚度设计原则是,一般应小于该处壁厚,一般取0.5-0.7t,由于前端模块为结构件加强筋壁厚选2.0~3.0mm。

5.圆角设计:在拐角、尖锐边、材料厚薄交接处等位置,采用圆角是避免应力集中最直接最有效的方式。

3 前端模块结构设计

3.1 前端模块的装配工艺

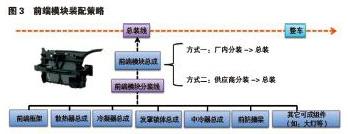

前端模块采用模块化思路,把原来分散的总成,包括前端框架、散热器总成、冷凝器总成、发罩锁总成、中冷器总成、前放撞梁等进行集成设计,相应会出现2种装配策略,如图3所示,第一种是前端模块在厂内分装,前端模块总成直接通过输送线上总装。第二种是由供应商分装,前端模块总成运送至总装车间总装。第一种方式的弊端是必须在总装车间布局前端模块分装线。而总装车间往往出现空间不足,场地紧张的情况。所以本项目选择第二种方式作为分总成的装配工艺,通过提升前端模块供应商的制造与质量控制水平来满足其制造要求。

3.2 前端模块的关键结构设计

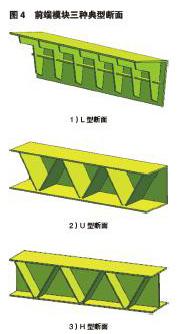

常见的构成前端框架的典型断面有三种:图4所示。

1)L型断面,L断面通常用于前端框架空间要求较高的车型,该种断面的优势是可以增加设计空间,多用于前端框架上部与两侧,L型断面用于前端框架上部,主要承担的载荷是Z方向发罩锁、缓冲胶塞的载荷,所以通常会增加加三角形加强肋。L型断面用于两侧,主要承担Z方向的载荷,所以会适当增加Z在方向的加强肋,同时可以增加三角肋用于提升抗扭转的能力。

2)U型断面要求设计空间足够,而对前端框架刚度、强度要求较高的车型。U断面的优势是其承载能力强,采用该断面的结构刚度与强度较大。劣势是断面必须有足够的设计空间。在U型断面的内部,通常会增加加强肋,以提升断面的抗扭转能力。

3)H型断面同样要求设计空间足够,H型断面可以提供足够的刚度、强度。由于H型断面可以从2侧脱模,并且在2侧都增加加强结构,所以其承载能力较强。其缺点是设计空间要求大,零件重。但是H型断面可以用于前端框架的小加强梁,另外H型断面可以采用大减重孔的设计。

三种断面可以衍生出各种不同尺寸与加强结构的断面形式,各主机厂的前端框架都是以L型断面设计为主,综合使用其他2种断面,以达到性能与重量的平衡。

4 前端框架性能分析及结构优化

4.1 分析模型建立

本课题研究以壳单元模型进行分析,采用二维四边形壳单元(CQUAD4)和三角形壳单元(CTRTA3)进行划分网格,如图4.1所示,钣金结构网格尺寸采用10mm×10mm,节点总数5939,单元5324,前端框架网格尺寸采用3mm×3mm,节点总数117625,单元121502,总结点数135753,单元数138604。

4.2 性能分析工况

在总结了钣金前部结构的各项性能指标的基础上,结合深度调研了多款车型的前端模块,测试部分端模块的性能,再综合根据整车要求。

4.3 性能分析结果及讨论

前端框架作为前部重要的支撑与承载系统,汽车在行驶过程中受到道路、发动机振动、电子扇转动产生振动的激励,所以前端模块的模态分析是首先要关注的性能指标,经过分析,前端框架一阶模态为37.15HZ,高于目标频率≥35Hz的要求,见图6。

发罩关闭时对发罩锁安装点形成冲击力,发罩关闭过程中,前端框架变形不能太大,否则会导致发罩关闭不上的问题;车辆行驶过程中,发罩机罩会受到前格栅进风导致的向上的拉力。沿锁扣受力方向施加-/+Z向600N的力,要求弹性变形量<1mm,最大应力不超过120Mpa。分析结果显示,锁扣安装点变形1.05mm,最大應力12.73Mpa,满足要求,见图7。

5 结论

本文以某车型项目作为基础,将钣金结构的前部结构改成框架框架,前端框架采用PP+30%LGF 复合材料,并将原有车型的前部各个系统零件的装配方式进行模块化与集成化设计,最终实现前端模块总成的设计。主要结论如下:

1)研究前端模块的集成方式,选择合理的制造工艺,降低成本,采用通快速结构选型技术与流程。完成设计的前端框架重量4.18kg,相比于原来的钣金设计实现减重3.04kg,减重比例超过42%。

2)建立了前端模块总成11项目关键性能指标项,进行了有限元仿真分析,系统性的评价了前端模块的各项性能指标,并针对其不满足项进行根本原因的分析,提出优化解决方案,满足了整车各工况的性能要求。

项目资助信息:

柳州市科学研究与技术开发计划(柳科计字2017第19号)资助项目。项目名称:汽车纤维增强塑料覆盖件设计制造关键技术研究与产品开发(2017AA10104)

参考文献:

[1]邵蕊,赵宇龙.2020年百公里5L油耗能实现吗.汽车工艺师.2014.

[2]胡正华.汽车用塑料新材料发展概况[J].塑料,200(33):67.

[3] 杭飞. 复合结构的汽车前端模块研究[J].上海汽车,2011.12,22-24.

[4] 盛治华,安康等,长玻纤增强型材料在汽车前端模块中的应用[J],工艺材料,2013(9),55-57.

[5]蒋鼎丰.GMT汽车前端模块框架制造技术[J].汽车与配件,2006(49):30-31.

[6]方鲲,吴丝竹,张国荣,等.LGF 增强增韧PA66汽车专用料的制备及力学性能研究[J].工程塑料应用,2009,37(9):37-39.

[7]王在富,欧阳杰等.LFT-D生产工艺以及复合材料力学性能分析[J].机械制造与自动化.Apr 2016(4),45(2):47- 49,80.