铜加工罩式炉远程温压监测系统的设计

2020-07-23刘飞飞徐隆姬马礼然

刘飞飞 徐隆姬 马礼然

摘 要: 铜加工企业为了保证铜带退火工艺要求,需要工人现场巡视炉内温度和气压情况并做记录。为了保证工人远离危险作业环境设计了一套以STM32最小系统板为主控制器的远程温压数据采集硬件终端和监测系统。重点介绍了罩式炉的温压远程监测系统的组成、主要硬件电路设计及软件设计。经过测试实现了在OneNet平台上对罩式炉温压远程的有效在线监测。

关键词: 铜加工罩式炉; 温压监测; 远程通信; 系统设计; 数据采集; 实时传输

中图分类号: TN931+.3?34 文献标识码: A 文章编号: 1004?373X(2020)14?0017?04

Design of remote temperature and pressure monitoring system for copper

processing bell?type furnace

LIU Feifei, XU Longji, MA Liran

(Jiangxi University of Science and Technology, Ganzhou 341000, China)

Abstract: In order to ensure the annealing process quality of copper strip, the copper processing enterprises need workers to inspect the temperature and air pressure in the furnace on site and make records. A remote temperature and pressure data acquisition hardware terminal and a monitoring system are designed to keep workers away from dangerous working conditions, which takes the STM32 minimum system board as the main controller. The composition, main hardware circuit design and software design of the temperature and pressure remote monitoring system for the bell?type furnace are introduced emphatically. In the system testing, the effective remote online monitoring of temperature and pressure inside bell?type furnace was realized on the OneNet platform.

Keywords: copper processing bell?type furnace; temperature and pressure monitoring; remote communication; system design; data acquisition; real?time transmission

0 引 言

我国铜加工企业为保证罩式炉生产安全和工艺要求, 必须对炉内的温度和气压进行实时监测, 控制其在合理范围之内[1?2]。目前, 大部分企业安排工人在炉体旁巡视温控仪和气压表的数据并记录备案,但是炉体高温对工人的健康影响很大,并且出现过炉内温度压力过高发生的生产事故。尽管有的企业通过现场总线的技术来解决远程监测问题,但是还需要通过设计专门监测平台和通信线路,因此成本高昂。对此,本文设计以STM32单片机最小系统板为主控制器的罩式炉远程温压数据采集与发送监测硬件终端。可以登陆中国移动公司开放的OneNet云台管理中心实现在任意的移动网络终端在线监测,从成本和实用性上有很大优势,提高了企业生产安全系数和生产效率。

1 系统总体设计

系统主要以STM32最小系统板为主控制器通过调度各个其他功能模块协调完成监测数据的采集和发送处理。

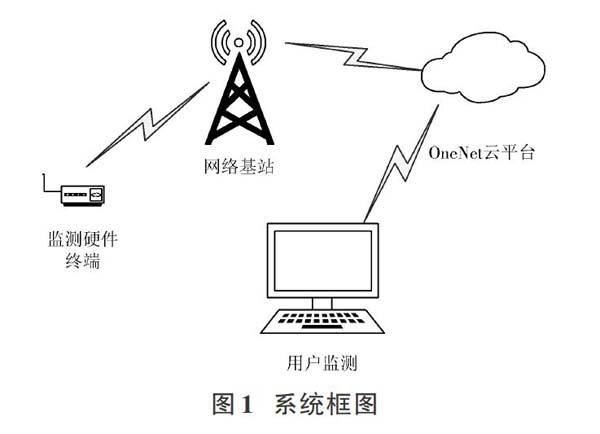

首先温度控制仪和气压测量仪将采集的数据传输给STM32处理器处理, 然后应用EC20无线模块连接到4G网络并且访问OneNet云平台并将数据上传, 用户可以通过PC或者移动客户端访问OneNet平台上的系统网页监测界面进行实时查看。整个监测系统结构如图1所示。

2 系统监测硬件终端设计

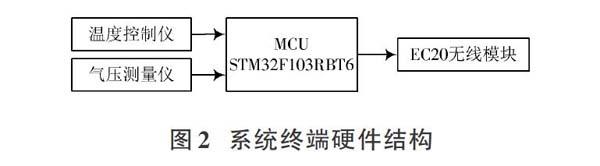

本文进行数据采集处理使用的主控制器是STM32F103RBT6最小系统板,系统板自带时钟电路、复位电路,通过配上外围测量设备和发送模块构成系统监测硬件终端。

该单片机是STM32系列单片机的增强型的32位,以ARM Cortex?M3为内核,时钟频率高达72 MHz,对数据的处理速度快,满足数据采集和发送的实时性要求,具备大容量的SRAM和FLASH便于程序和数据的存储,多达3个UART串口和几十个I/O控制端口,丰富的外设接口方便与外部设备的通信和控制[1?2]。监测终端整体硬件结构如图2所示。

[温度控制仪][气压测量仪仪][MCU

STM32F103RBT6][EC20无线模块]

2.1 无线通信模块电源电路设计

STM32F103RBT6最小系统板设计自带有额定输入电压DC 5~36 V转5 V电路,其输入电源由现场控制柜提供。由于EC20无线模块需要提供3.8 V外接工作电源,所以需要经过电压转换提供额定电压。本文利用STM32主控制器最小系统板转换后得到的5 V电源,再经过如图3所设计的电压转换电路得到3.8 V电源。转换芯片采用的是MIC29302WU,输出电压稳定,满足无线模块对电压稳定性的要求。

2.2 温压采集模块电路设计

为了实现对罩式炉温度精确测量和控制,采用国产的温控仪,型号为E300,带数字显示和按键参数设置功能,并且带有多种型号热电偶温度采集端口,同时具备驱动多种加热机构输出功能,其内置的PID算法很好地满足了对炉子的恒温控制。在气压测量方面选择星仪CYZ11型气压测量仪表,该表具有数字气压显示和串口通信功能,既可以支持远程监测也可以现场数字观测。

温度控制仪和气压测量仪都支持RS 485通信端口。RS 485总线传输距离可达上千米,接口在总线上允许连接多达255个从站,即具有多从站功能,方便后期扩展多个炉体温压数据的监测。

为了使得与主控制器进行数据交换,保证通信的兼容和稳定,使用SP3485芯片对主控制器串口传输进行转换才可通信,设计如图4所示的外围硬件通信电路。现场采用双绞屏蔽电缆与系统板通信端口进行连接。其中,RS 485A,RS 485B接温度控制仪、气压测量仪的通信端口。

2.3 无线通信传输模块电路设计

为了将采集的温度和气压数据向OneNet云平台发送,硬件上选择了由移远公司生产的型号为EC20无线4G网络通信模组。该模组支持内置丰富的通信协议,自带SIM卡槽和网络天线,很方便与云平台之间进行4G网络通信和与主控制器最小系统板的硬件组合。

使用具备4G网络功能无线传输模块,相比传统的GPRS网络传输速度更快,数据容量大,通信费用低,在复杂的环境下也有很好的实时响应能力等优势。同样由于串口的兼容性问题,本文通过MAX2232芯片,将主控制器和EC20模块的串口全部转换成RS 232进行通信,设计外围电路如图5所示。

3 系统软件设计

软件设计开发平台为 ARM公司的Keil μVision 5,整个监测系统的程序采用 C 语言编程实现。系统软件的设计主要由现场采集软件的设计和数据发送软件设计两部分组成。

3.1 温压采集程序设计

为了实现罩式炉的温压有效采集,本文选择了均支持MODBUS_RTU协议的温度控制仪和气压测量仪,通信传输为异步方式。在主站和子站之间传递的每一数据帧都是11位的串行数据流,包括1位起始、8位数据、1位校验和1位停止[3?5]。MODBUS_RTU协议帧格式:第1位帧为地址码,即需要访问的从设备地址;第2位帧为功能码,即需要读取或写入等操作方式; 第3,4位帧为主机欲访问从机设备的起始寄存器地址;第5,6位帧为要访问的寄存器个数;最后两位帧为CRC校验码,如果CRC校验无误,则执行相应的任务。

为了读取现场温压信息先访问相关的地址码,然后写入功能码设置相关的寄存器,读取相关寄存器的数据值。具体的温压采集信息帧协议格式参数如表1所示。

主设备可单独和从设备通信,也可以广播轮询方式和所有从设备通信。如果单独通信时,需要从设备返回一消息作为回应检验程序是否有效,如果以广播方式查询的,则不需要做任何回应。本文使用轮询方式访问温控仪和气压测量仪。

采集温度和气压数据的程序采用定时中断方式不断执行循环采集程序,采集后进行数据处理,然后放在程序的寄存器中等待读取发送。温压采集和处理程序设计流程如图6所示。

3.2 数据发送软件设计

3.2.1 云平台项目创建

OneNet是中国移动公司开发的免费物联网云,平台支持接入的公开协议包括EDP,MQTT,HTTP,以及私有协议[6?8]。

本文选择MQTT(Message Queuing Telemetry Transport)协议接入。设备接入平台前需要在官网完成注册账户、新建项目、新增设备、新增数据流等步骤[9?10]。在此过程会生成设备ID、APIKEY设备接入钥匙、产品ID、鉴权信息等信息,这些信息是建立云平台通信的重要参数。最后在平台提供的工具栏中拖动仪表盘和曲线图绘制监测界面,等通信建立以后选择数据流即可在线监测温压数据,本文选择的数据刷新时间为5 s,足以满足监测精度要求。

3.2.2 云平台通信建立

STM32最小系统板控制器通过指令控制EC20模块主要分两部分: 第1部分是网络和服务器的通信建立。系统上电后EC20模块检测SIM卡是否有效并开始尝试加入网络,在规定时间之内未加入成功,则退出入网,重新尝试加入网络,如4G网络登录成功,则按照OneNet平台创建的设备ID与权鉴字符串等入口參数信息封成连接请求包,与平台服务器连接,定义网络和OneNet平台接入参数的结构体和连接函数,程序如下所示:

typedef struct

{ char devID[15]; //设备ID

char apiKey[35]; //接入密匙

char proID[10]; //产品ID

char auif[50]; //鉴权信息

char ip[16]; //服务器IP地址

char port[8]; //端口號

const unsigned char protocol; //协议类型

unsigned char network : 1; //接入标志

}ONETNET_INFO; //平台登录与接入参数结构体

NET_DEVICE_Init(oneNetInfo.protocol,oneNetInfo.ip,

oneNetInfo.port) //平台登录函数

OneNet_DevLink(oneNetInfo.devID,oneNetInfo.proID,

oneNetInfo.auif) //平台接入函数

第2部分是数据发送。与平台连接之后发送温压数据包,若发送不成功,返回重新对数据打包发送。整个温压数据发送程序设计流程如图7所示。

4 系统测试

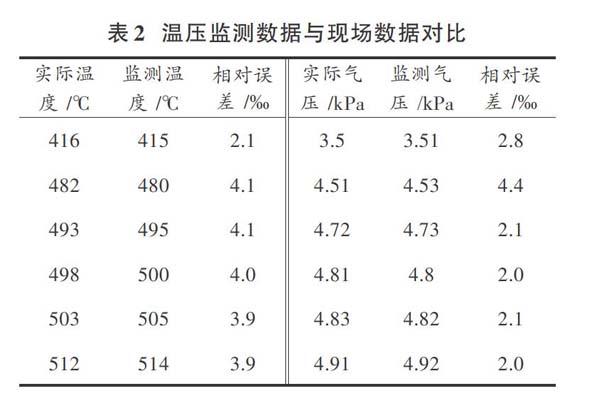

系统上电端口初始化硬件监测终端以后自动加入4G网络,向云平台上传数据。通过登录中国移动的OneNet云平台管理中心,进入监控界面可以通过仪表盘很清楚地观察到炉内的温度和气压的实时数据,如图8所示。为了验证监测数据的误差率,通过对现场和监测平台数据的记录生成如表2所示的对比表,发现误差率在5‰以内,数据精确度满足监测要求。

图8 监测系统界面

5 结 语

本文将STM32单片机最小系统板结合罩式炉现场的温度控制仪和气压测量仪,进行硬件和软件的设计,成功地实现了现场的温压采集,并将数据传输到OneNet平台进行监测,节约了企业的监测平台的开发成本。该系统的开发架构具有很强的实用价值,为后续其他工业控制领域在网络技术的应用提供了借鉴。

参考文献

[1] 唐时葵,章小峰.罩式炉保护气同步回收技术与应用[J].热处理技术与装备,2017,38(4):59?62.

[2] 韩玉龙,周乐育.罩式炉退火温度对Nb?Ti复合IF钢组织及性能的影响[J].金属热处理,2018,43(3):171?176.

[3] 杨钢.基于STC单片机与Modbus通信控制[J].电子科学技术,2017,4(3):103?105.

[4] 赵阳光,魏霞.基于ModBus协议的远程AI模块的开发[J].现代电子技术,2019,42(6):179?182.

[5] 王佩,陈金鹰,童焦龙.面向物联网应用的嵌入式ModBus协议分析与实现[J].仪表技术与传感器,2018(7):102?106.

[6] 潘琢金,李冰,罗振,等.基于STM32的UART?WiFi模块的设计与实现[J].制造业自动化,2015,37(7):127?130.

[7] 张萍.基于ESP8266和OneNET云平台的远程报警系统[J].单片机与嵌入式系统应用,2017,17(12):64?67.

[8] 丁飞,吴飞,艾成万,等.基于OneNET平台的环境监测系统设计与实现[J].南京邮电大学学报(自然科学版),2018,38(4):24?29.

[9] 陈宝远,褚庆文,孙忠祥,等.一种基于OneNet设备云的智能硬件组网方法[J].哈尔滨理工大学学报,2017,22(5):76?80.

[10] 庞培钊,吴梦娇,陈馨,等.基于OneNet设备云的农业云监控系统设计[J].科技创新与应用,2019(2):107?108.