145R12LT 80/78N轻型载重子午线轮胎胎圈着合宽度对轮胎性能的影响

2020-07-19李仁国朱作勇成建超于常远

李仁国,朱作勇,成建超,于常远

(山东兴鸿源轮胎有限公司,山东 临沂 276200)

在轻型载重子午线轮胎轮廓设计中,胎圈部位的曲线设计非常重要。轮胎胎圈位置承受轮辋传递的纵向和横向剪切力,承接着轮辋及胎侧的双向应力过渡。合理的胎圈设计可以使轮胎胎侧具有良好的支撑性,同时有利于提高轮胎的使用性能和加工性能。其中增大胎圈着合宽度(C)有利于改善胎圈部位的曲线设计及胎圈部位的材料分布:(1)增大胎圈着合宽度的轮胎装配标准轮辋时胎圈着合宽度收窄,充气后胎圈部位被施加预应力,使充气轮胎实际水平轴上移,从而平衡胎肩与胎圈的应力分布;(2)增大胎圈着合宽度可以显著改善低扁平比轮胎的硫化加工性能;(3)较大的胎圈间距有利于轮胎的存储,如解决轮胎在运输和储存等过程中容易出现的胎圈并口问题[1-2]。

不同轮廓胎圈宽度的轮胎充气后胎圈部位预应力存在差别,这将影响轮胎的性能。本工作主要研究两种不同胎圈着合宽度对145R12LT 80/78N轻型载重子午线轮胎性能的影响。

1 结构设计

1.1 胎圈着合宽度

采用两种不同胎圈着合宽度设计方案进行对比。方案一按标准轮辋宽度设计,C取值为102 mm;方案二采取加宽1英寸设计,C取值为127 mm。

1.2 外直径(D)和断面宽(B)

由于本设计轮胎规格较小,充气压力较低,因此轮胎充气后的外直径膨胀率(D′/D)略小,D′/D为1.003,两个方案的D统一取值为535 mm。

B取值受帘线伸张率的影响,同时与C取值直接相关。根据我公司所采用胎体骨架材料伸张性能及该规格施工结构特点,并根据两个方案的C取值,方案一和方案二的B取值分别为141和147 mm。

1.3 断面水平轴位置(H1/H2)

断面水平轴为轮胎胎侧最薄位置,变形量大,影响胎圈及胎肩的应力分布[3-4]。在轮廓设计中H1/H2与C密切相关,根据胎侧轮廓曲线设计,方案一的H1/H2取值为0.89;方案二因采取增大C取值设计,轮胎装配轮辋后实际水平轴进一步增大,故方案二的H1/H2取值为0.82。

1.4 胎圈着合直径(d)

胎圈着合直径影响轮胎与轮辋的配合强度,d取值过大会导致轮胎在使用中与轮辋产生位移,d取值过小则导致胎圈所受过盈应力过大,增大胎圈失效风险[5],同时与轮辋装配困难,甚至存在装胎过程中损伤胎圈等问题,本设计两个方案的d取值均为302.8 mm。

2 施工设计

2.1 带束层

带束层帘线角度影响轮胎的径向膨胀率及充气轮胎的外缘尺寸。本设计轮胎负荷小、速度低,取消冠带层设计,带束层采用两层3×0.30HT钢丝帘线,帘线角度为20°。

2.2 胎圈

本设计钢丝圈采用直径为0.96 mm的镀锌铜回火高强度胎圈钢丝,采用方形钢丝圈,钢丝排列方式为4×4,安全倍数达到设计标准。

2.3 硫化后充气定型

采用硫化后充气定型工艺,后充气定型宽度影响轮胎的最终轮廓定型,对轮胎的外缘尺寸有重要影响。本设计两个方案硫化后充气定型宽度均为127 mm。

3 有限元分析

采用有限元方法对轮胎重点应力集中位置进行模拟分析,工况条件为:充气压力 350 kPa,负荷 675 kg。

3.1 胎肩应力

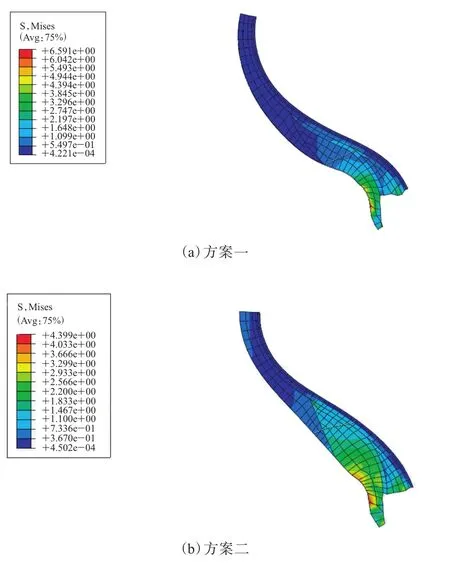

两个方案轮胎胎肩应力分析结果如图1所示。

从图1可以看出,两个方案轮胎胎肩应力均集中在带束层端点处,方案一和方案二轮胎胎肩的最大应力分别为3.020和3.465 MPa,方案二轮胎胎肩应力略大。

图1 两个方案轮胎胎肩应力分析结果

3.2 胎圈部位应力

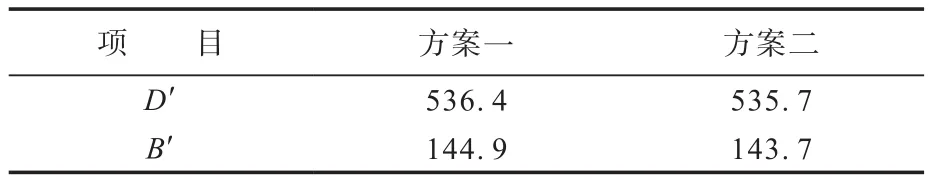

两个方案轮胎胎圈部位应力分析结果如图2所示。

从图2可以看出,方案一和方案二轮胎胎圈部位的最大应力分别为6.591和4.399 MPa,方案二轮胎胎圈部位所受应力更小。

图2 两个方案轮胎胎圈部位应力分析结果

4 成品性能

4.1 外缘尺寸

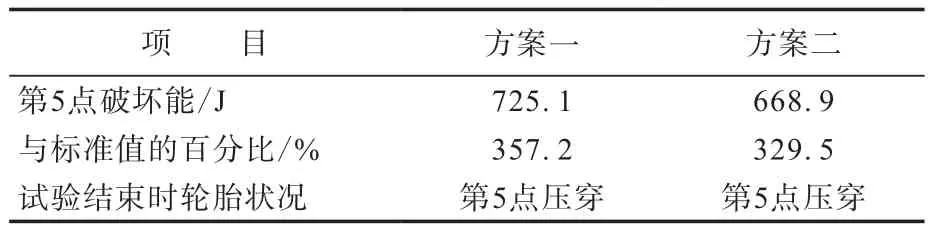

成品轮胎的外缘尺寸按照GB/T 521—2016《轮胎外缘尺寸测量方法》进行测量。安装在标准轮辋上的成品轮胎在350 kPa的充气压力下,两个方案轮胎的外缘尺寸如表1所示。

从表1可以看出,两个方案轮胎的D′和B′均满足国家标准要求。

表1 成品轮胎的外缘尺寸 mm

4.2 强度性能

成品轮胎的强度性能按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试。试验条件为:充气压力 350 kPa,压头直径 19 mm,压头速度 50 mm·min-1。成品轮胎的强度性能测试结果如表2所示。

表2 成品轮胎的强度性能测试结果

从表2可以看出,两个方案轮胎的最小破坏能均满足国家标准(≥203 J)要求,方案一轮胎稍高。

4.3 高速性能

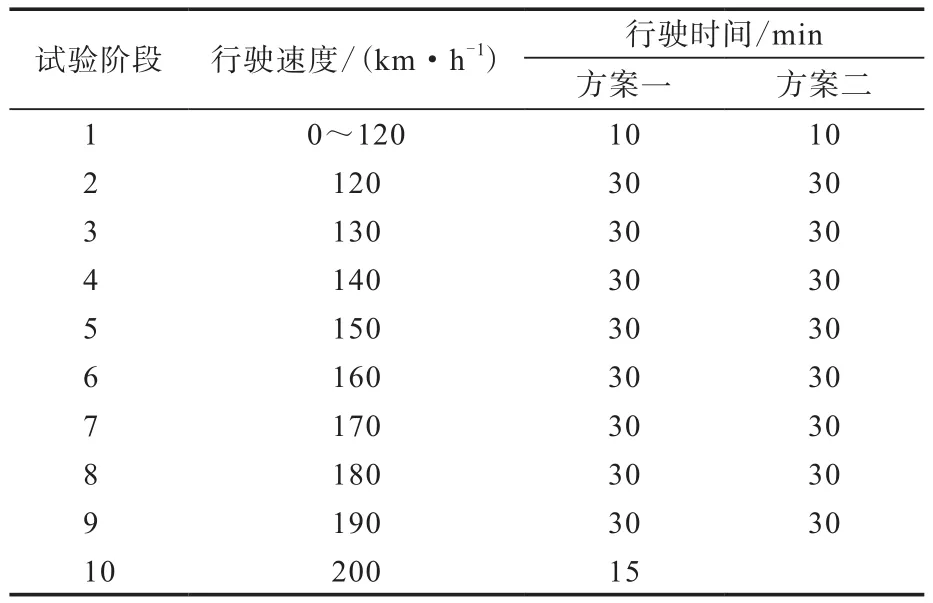

成品轮胎的高速性能先按照GB/T 4501—2016进行测试,完成后再按照企业标准测试,每隔30 min行驶速度增大10 km·h-1,直至轮胎损坏为止。成品轮胎的高速性能测试结果如表3所示。

表3 成品轮胎的高速性能测试结果

从表3可以看出:方案一和方案二轮胎的最高速度分别为200和190 km·h-1;方案一轮胎的试验时间比方案二轮胎延长15 min;试验结束时方案一轮胎胎肩脱层,方案二轮胎胎冠肩部鼓包;两个方案轮胎的高速性能相当,均满足国家标准要求。

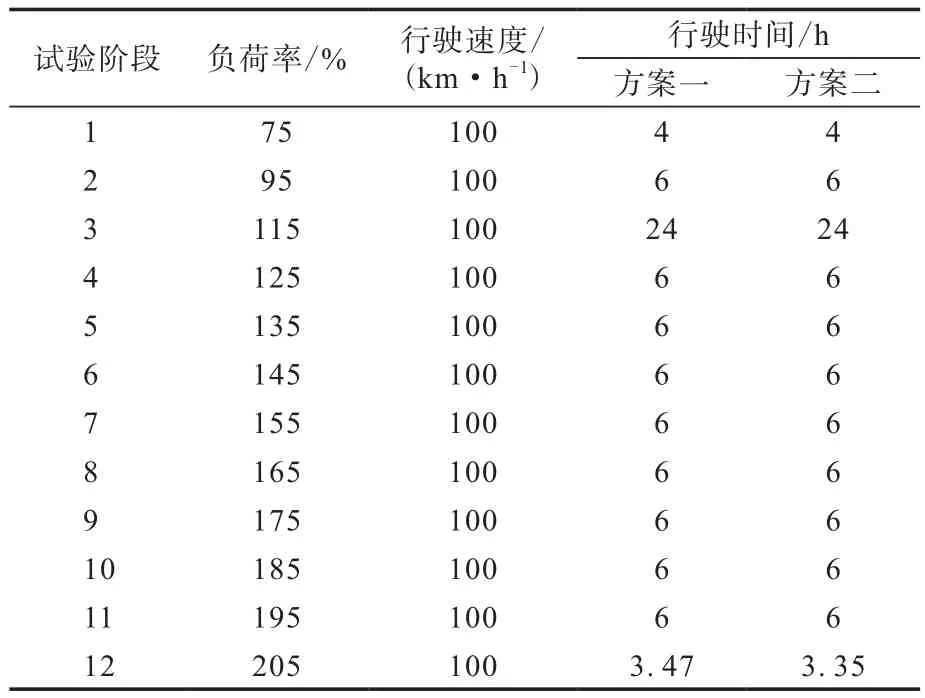

4.4 耐久性能

成品轮胎的耐久性能先按照GB/T 4501—2016进行测试,完成后再按照企业标准测试,每隔6 h负荷率增大10%,直至轮胎损坏为止。成品轮胎的耐久性测试结果如表4所示。

从表4可以看出:方案一和方案二轮胎的累计行驶时间分别为85.47和85.35 h,试验结束时两个方案轮胎的损坏形式均为胎肩掉块;两个方案轮胎的耐久性能相当,均满足国家标准要求。

表4 成品轮胎的耐久性测试结果

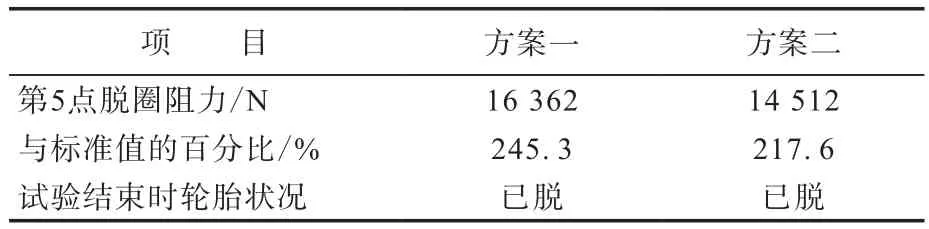

4.5 脱圈阻力

成品轮胎的脱圈阻力按照企业标准测试,试验条件为:充气压力 260 kPa,压块水平距离 241 mm,压块速度 50 mm·min-1。成品轮胎的脱圈阻力测试结果如表5所示。

表5 成品轮胎的脱圈阻力测试结果

从表5可以看出,方案一轮胎的脱圈阻力大于方案二轮胎,均满足企业标准要求。

4.6 胎圈耐久性能

胎圈耐久性能按照我公司内控试验方法进行测试,试验条件为:充气压力 315 kPa,负荷率 133%,速度 70 km·h-1。方案一和方案二轮胎的累计行驶时间分别为144和200 h,方案二轮胎的胎圈耐久性能明显提高。

4.7 胎圈间距

通过测量,方案一和方案二轮胎的胎圈间距分别为81和88 mm。方案二轮胎的胎圈间距较方案一轮胎更大,不易产生胎圈并口现象,且更容易存储和安装。

5 结论

通过两个不同胎圈着合宽度方案对比发现,胎圈着合宽度增大的轮胎胎肩所受应力略大,胎圈部位所受应力减小,胎圈耐久性能明显提高;两个方案轮胎的强度性能和耐久性能等相当;胎圈着合宽度增大的轮胎胎圈间距更大,有效地解决了胎圈在存储和安装过程中的胎圈并口问题。