不同牌号溶聚丁苯橡胶在高性能轮胎胎面胶中的应用

2020-07-19黄义钢张锡熙王子琪

张 静,黄义钢,张锡熙,孙 钲,王子琪

(青岛双星轮胎工业有限公司,山东 青岛 266400)

近年来,汽车行业不断发展,轮胎产品消费趋势也逐渐向高品质、高性能、绿色环保轮胎升级[1]。随着欧盟标签法的实施,为应对法规要求和满足市场需要,各轮胎生产企业对高性能轮胎的开发越来越重视。高性能轮胎是指在能耗、安全性以及舒适性方面都更加优良的轮胎产品,主要指标包括抗湿滑性能、滚动阻力和耐磨性能。研究表明[2],每提高1个抗湿滑性能等级,刹车距离可缩短3~5 m;每提高1个滚动阻力等级,每条轮胎每5万km可节省17 L汽油,每辆轿车可节省68 L汽油。高性能轮胎对减少交通事故、提高经济效益和社会效益具有积极意义。

目前,高性能轮胎胎面胶使用的生胶包括丁苯橡胶(SBR)、顺丁橡胶(BR)和天然橡胶(NR)。其中BR的滞后损失小,耐磨性能好,但抗湿滑性能很差;NR的强度高,加工性能好,但抗湿滑性能差,二者均无法满足高性能轮胎的性能要求。SBR根据合成方法分为乳聚丁苯橡胶(ESBR)和溶聚丁苯橡胶(SSBR),与ESBR相比,SSBR的分子结构可以控制,分子链中苯乙烯和丁二烯的含量可以调节,通过增大分子链中丁二烯的1,2-聚合比例可提高其玻璃化温度(Tg),改善抗湿滑性能,同时又避免了因增大苯乙烯共聚比例而带来的大体积侧基和高生热[3-4]。另外,SSBR因聚合工艺优势,具有较窄的相对分子质量分布和较大的相对分子质量,聚合物中相对分子质量小的成分少,滞后损失小,应用于轮胎胎面胶配方中胶料的滚动阻力低,且抗湿滑性能变化不大,更好地平衡了抗湿滑性能、滚动阻力和耐磨性能,成为开发高性能轮胎胎面胶的首选胶种。

本工作选取具有不同微观结构的SSBR作为橡胶基体,并填充高用量高分散性白炭黑,研究不同牌号SSBR对高性能轮胎胎面胶性能的影响,以期为高性能轮胎的设计和研发提供参考。

1 实验

1.1 主要原材料

SSBR,牌号SOL5251H,双末端改性,不充油;牌号SOL5360H,双末端改性,不充油;牌号SOL5271H,双末端改性,不充油;牌号SOL6440H,单末端改性,充37.5份环保芳烃油,锦湖石油化学公司产品。高分散性白炭黑,牌号HD 165MP,福建正盛无机材料股份有限公司产品。硅烷偶联剂,威海市和谐硅业有限公司产品。环烷油,牌号Nytex4700,瑞典尼纳斯公司产品。

1.2 试验配方

SSBR(以干胶计,变牌号) 100,高分散性白炭黑 80,硅烷偶联剂 12.8,环烷油 37.5,活化剂 5,防老剂 3,硫黄 1.5,促进剂 4。

1.3 主要设备和仪器

BL-6175-AL型开炼机,宝轮精密检测仪器有限公司产品;BB-1600IM型密炼机,日本神钢株式会社产品;XLB-D 500×500×2型平板硫化机,湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪、PREMIER MDR型无转子硫化仪和RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;Instron 5965型万能材料试验机,美国Instron公司产品;WAH17A型邵尔A型硬度计,英国Wallace仪器公司产品;Precisa XB220A型自动比重计和GT-7012-D型DIN磨耗试验机,中国台湾高铁检测仪器有限公司产品;Digi test Ⅱ型回弹试验机,德国博锐仪器公司产品;GABOMETER 4000型动态压缩生热试验机和EPLEXOR 500N型动态热机械分析(DMA)仪,德国耐驰仪器公司产品;DSC3+型差示扫描量热(DSC)仪,梅特勒-托利多公司产品;1260型凝胶渗透色谱,美国安捷伦公司产品。

1.4 试样制备

1.4.1 混炼工艺

胶料采用两段混炼工艺。一段混炼转子转速为90 r·min-1,密炼机循环水温度为60 ℃,混炼工艺为:加入SSBR→压压砣20 s→加入70%的白炭黑和环烷油、硅烷偶联剂和氧化锌→压压砣60 s→加入30%的白炭黑和环烷油、硬脂酸和防老剂→压压砣90 s或温度达到150 ℃→提压砣,清扫→压压砣→150 ℃恒温混炼(自动调整转速)240 s,排胶,开炼机下片冷却。二段混炼转子转速为40 r·min-1,密炼机循环水温度为60 ℃,混炼工艺为:加入一段混炼胶→压压砣20 s→加入硫黄和促进剂→压压砣90 s或温度达到105 ℃排胶,开炼机打卷、打三角包后下片冷却。

1.4.2 硫化工艺

试样硫化温度为161 ℃,2 mm试片和DIN磨耗试样的硫化时间为20 min,其他试样的硫化时间均为30 min。

1.5 测试分析

(1)DMA分析。采用拉伸模式,温度扫描试验条件为:温度范围 -40~80 ℃,升温速率 2℃·min-1,应变 7%±0.25%。

(2)压缩疲劳温升。测试条件为:负荷 25 kg,冲程 4.45 mm,恒温箱温度 55 ℃,测试时间 25 min。

(3)RPA分析。胶料硫化条件为161 ℃×15 min,应变扫描试验条件为:温度 60 ℃,频率 1 Hz,应变范围 0.7%~42%。

(4)胶料其他性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 生胶性能

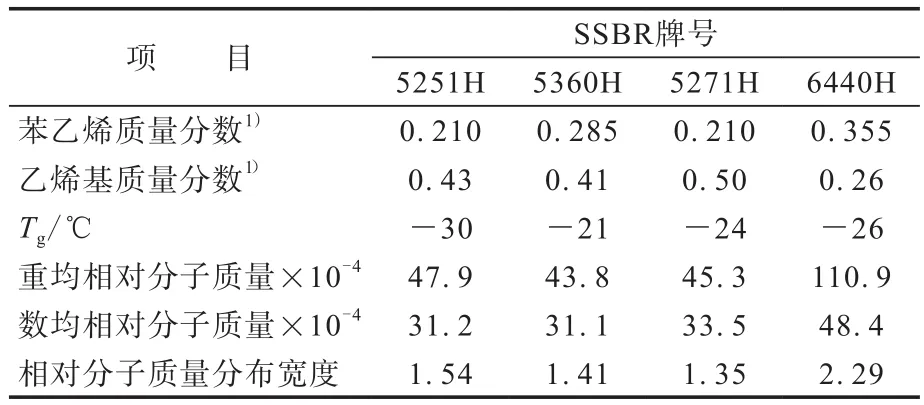

4种牌号SSBR的生胶性能如表1所示。

表1 4种牌号SSBR的生胶性能

从表1可以看出:与SSBR5251H相比,SSBR5360H的苯乙烯质量分数增大0.075,乙烯基质量分数相近;SSBR5271H的苯乙烯质量分数相同,乙烯基质量分数增大0.07;SSBR6440H的苯乙烯质量分数最大,乙烯基质量分数最小。

根据结构决定性能的原理,SSBR5360H和SSBR5271H的性能主要与SSBR5251H进行对比,考察苯乙烯和乙烯基含量增大对胶料动态力学性能的影响。从DSC测试的Tg可以看出:SSBR5251H的Tg最低,分子链柔顺性最好;SSBR5360H的Tg最高,分子链柔顺性最差;SSBR5271H和SSBR6440H的Tg相近。后面将对SSBR5271H和SSBR6440H的性能进行对比,考察相近Tg下不同微观结构对胶料动态力学性能的影响。

从相对分子质量可以看出,SSBR5251H,SSBR5360H和SSBR5271H的重均相对分子质量均约为45万,相对分子质量分布较窄,低相对分子质量组分少,滞后损失小,有利于保持较低的滚动阻力;SSBR6440H的重均相对分子质量最大,约为110万,相对分子质量分布略宽,说明SSBR6440H的生胶强度较大,加工性能稍差。

2.2 硫化特性

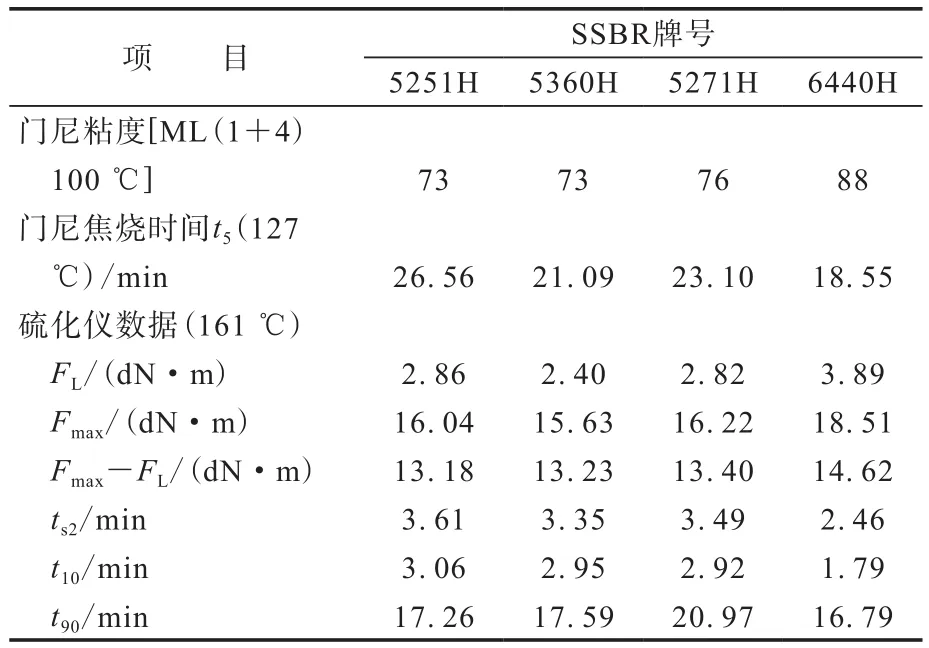

4种牌号SSBR胶料的硫化特性如表2所示。

表2 4种牌号SSBR胶料的硫化特性

从表2可以看出:SSBR6440H胶料的门尼粘度最大,这与其相对分子质量大、分子链缠结作用强有关,其他3个牌号SSBR因相对分子质量较小,门尼粘度相对较低;SSBR6440H胶料的Fmax-FL最大,具有最大的交联密度,这可能与其较强的分子间缠结作用有关;SSBR6440H胶料的门尼焦烧时间最短,硫化速度最快,加工安全性稍差。

2.3 物理性能

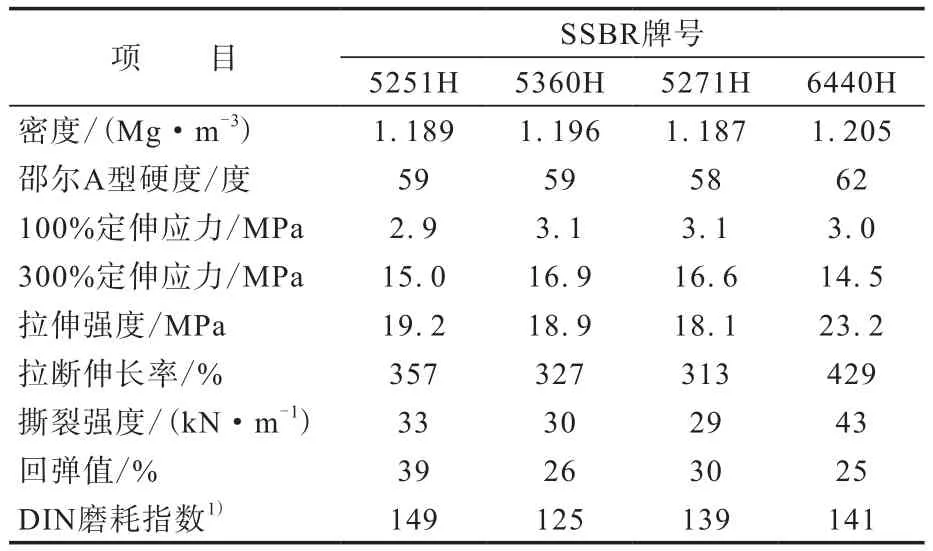

4种牌号SSBR硫化胶的物理性能如表3所示。

表3 4种牌号SSBR硫化胶的物理性能

从表3可以看出,SSBR6440H胶料的硬度最大,其他3个牌号胶料的硬度相近,这主要是因为SSBR6440H胶料的门尼粘度大,加工困难,白炭黑在胶料中的分散性差,形成填料网络,包覆在填料网络内的橡胶大幅度增大有效填料体积分数[5],导致胶料的硬度最大。与SSBR5251H胶料相比,SSBR5360H和SSBR5271H胶料的300%定伸应力增大,拉伸强度相近,回弹值和DIN磨耗指数减小,说明分子链柔顺性变差,耐磨性能下降。与SSBR5271H胶料相比,SSBR6440H胶料的300%定伸应力减小,这与SSBR6440H分子链为单末端改性,橡胶与填料之间的相互作用较弱,而SSBR5271H分子链为双末端改性,橡胶与填料之间的相互作用较强有关,SSBR6440H胶料的拉伸强度和撕裂强度较高,这是因为其具有最大的相对分子质量,相对分子质量越大,聚合物强度越大。

2.4 动态力学性能

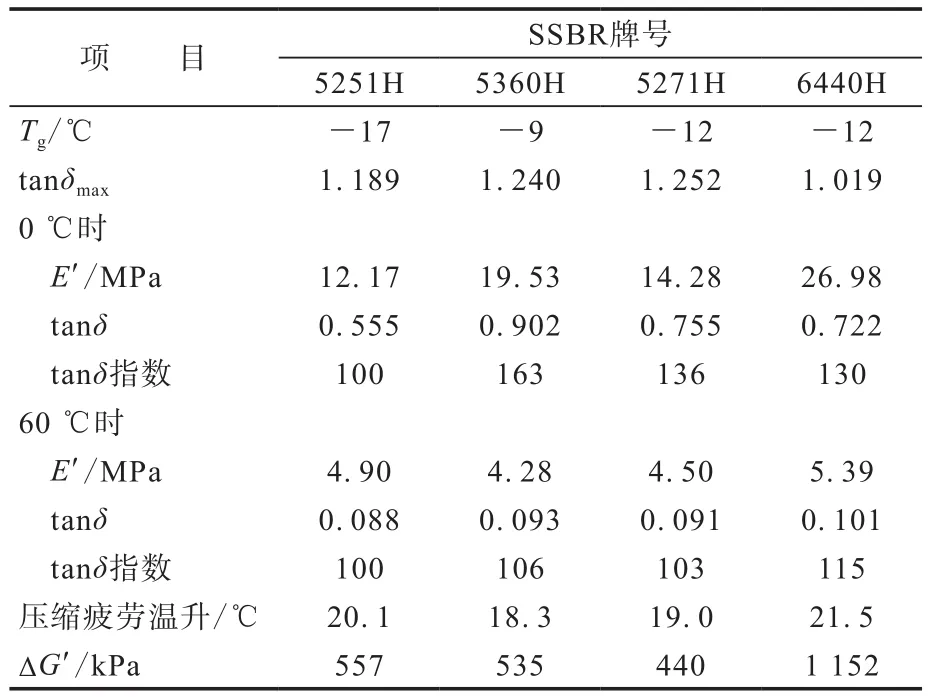

4种牌号SSBR硫化胶的动态力学性能如表4所示,其中tanδ为损耗因子,E′为储能模量,G′为剪切储能模量,ΔG′为应变0.7%的G′与应变42%的G′之差。

从表4可以看出,在4种SSBR中,SSBR5251H胶 料 的Tg最 低,0 ℃ 时 的tanδ最 小,说 明SSBR5251H胶料的分子链柔性最好,抗湿滑性能最差。与SSBR5251H胶料相比,苯乙烯含量增大的SSBR5360H胶料的Tg升高8 ℃,0 ℃时的tanδ增大63%,具有最佳的抗湿滑性能;乙烯基含量增大的SSBR5271H胶料的Tg升高5 ℃,0 ℃时的tanδ增大36%,抗湿滑性能也明显改善,这表明与乙烯基含量增大相比,苯乙烯含量的增大更有助于提高Tg,改善胶料的抗湿滑性能。SSBR5271H和SSBR6440H胶料的Tg均为-12 ℃,但SSBR5271H胶料0 ℃时的tanδ比SSBR6440H胶料增大4.6%,说明SSBR5271H胶料的抗湿滑性能略优于SSBR6440H胶料。

表4 4种牌号SSBR硫化胶的动态力学性能

在滚动阻力方面,与SSBR5251H胶料相比,SSBR5360H胶料60 ℃时的tanδ增大6%,SSBR5271H胶料增大3%,说明苯乙烯或乙烯基含量的增大都会使胶料的滚动阻力增大,但与乙烯基含量增大相比,苯乙烯含量的增大虽更有利于改善胶料的抗湿滑性能,但也会对滚动阻力产生更加不良的影响。与SSBR5271H胶料相比,SSBR6440H胶料60 ℃时的tanδ增大11%,说明在相同的Tg下,SSBR6440H具有更高的滚动阻力。

4种SSBR胶料的压缩疲劳温升由低到高依次为5360H,5271H,5251H,6440H,说明SSBR6440H胶料的生热较高,这与滚动阻力测试结果一致。

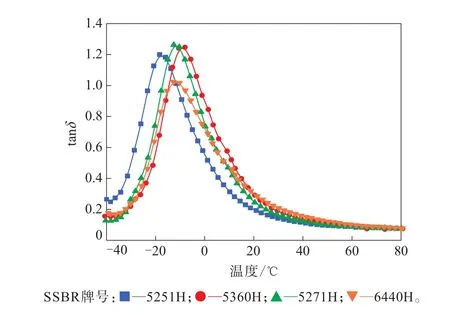

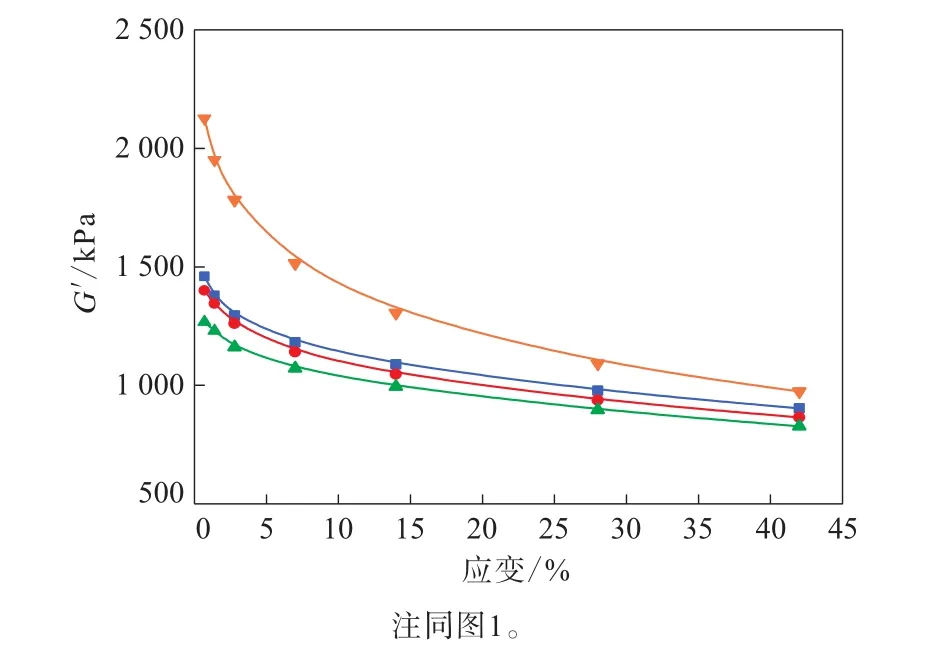

不同牌号SSBR硫化胶的tanδ-温度曲线和G′-应变曲线分别如图1和2所示。

图1 不同牌号SSBR硫化胶的tanδ-温度曲线

从图1可以看出,SSBR5271H和SSBR6440H胶料虽然具有相同的Tg,但二者的tanδ-温度曲线存在较大差异。SSBR5271H胶料具有更大的tanδ峰值,而tanδ峰值大小取决于能自由运动的有效橡胶分子体积,填料网络效应越小,包容橡胶越少,则能自由运动的有效橡胶分子体积越大,tanδ峰值越大[6]。在Tg右侧,SSBR5271H胶料曲线下降幅度大于SSBR6440H胶料,在高温区该胶料具有更小的tanδ。因此,与SSBR6440H胶料相比,SSBR5271H胶料的抗湿滑性能稍优,滚动阻力更低。这也说明在Tg相同的情况下,高乙烯基含量的SSBR具有更大的tanδ峰值和更低的滚动阻力,这可能是由于白炭黑通过共价键与近处的乙烯基群发生反应,填料具有良好的分散性,填料网络化程度较小。

胶料的G′随应变的增大而呈非线性下降,通常称之为“Payne效应”,这主要与在聚合物中形成的填料网络有关[7]。从图2可以看出,随着应变的增大,4种胶料的G′均呈非线性减小,这是由于应变增大,填料网络被打破,填料网络之间的包覆橡胶被释放,以致有效填料体积分数减小,胶料的G′减小。但从表4和图2可以看出,SSBR6440H胶料的ΔG′远大于其他3个牌号胶料,说明SSBR6440H胶料的Payne效应较大,填料分散性差,具有更强的填料网络,这与胶料具有更高的硬度、滚动阻力和生热一致。

图2 不同牌号SSBR硫化胶的G′-应变曲线

3 结论

(1)SSBR5251H胶料的门尼粘度相对较小,加工性能较好,硫化胶的回弹值和DIN磨耗指数最大,耐磨性能最佳,Tg最低,分子链柔顺性最好,抗湿滑性能较差,但滚动阻力最低,适用于低滚动阻力胎面胶配方的开发。

(2)与SSBR5251H相比,SSBR5360H的苯乙烯含量增大,胶料的加工性能相近,硫化胶的300%定伸应力增大,回弹值减小,耐磨性能下降,Tg升高8 ℃,0 ℃时的tanδ明显增大,60 ℃时的tanδ略有增大,在保持较低滚动阻力的同时,具有优异的抗湿滑性能,适用于高湿地抓着力胎面胶配方的开发。

(3)与SSBR5251H相比,SSBR5271H的乙烯基含量增大,胶料的加工性能相当,硫化胶的300%定伸应力增大,回弹值减小,耐磨性能下降,Tg升高,0和60 ℃时的tanδ略有增大,兼具较低的滚动阻力和良好的抗湿滑性能。

(4)SSBR6440H的苯乙烯含量最大,乙烯基含量最小,重均相对分子质量最大,胶料的门尼粘度最大,加工困难,门尼焦烧时间缩短,加工安全性稍差,但硫化胶的拉伸强度和撕裂强度最大,耐磨性能良好。与SSBR5271H胶料相比,SSBR6440H胶料的Tg相同,0 ℃时的tanδ减小,60 ℃时的tanδ增大,压缩疲劳温升较高,具有较高的滚动阻力和生热,Payne效应较强,填料网络化程度较大。