HDI板盲孔底部微裂纹问题的探讨

2020-07-18刘红刚张华勇寻瑞平

戴 勇 刘红刚 张华勇 寻瑞平

(江门崇达电路技术有限公司,广东 江门 529000)

0 前言

近些年来,随着电子产品的高速发展,轻薄短小和多功能化要求趋势十分明显,作为核心电子元器件之一的印制电路板技术也突飞猛进,高密度互连(HDI)板通过激光盲埋孔实现各层的电气互连,顺应了电子产品技术的发展潮流,成为热门的印制电路板产品,并显示了长期发展的必然趋势[1]。

盲孔裂纹是HDI板最常见的可靠性问题之一,具有功能性影响。造成盲裂纹的因素众多,原因复杂,在制造过程中不易被检测,而在无铅回流焊后进行电测试甚至客户完成元器件贴装后进行功能性测试时才被发现。表现为导通性不良,量测时网络电阻增大或开路,在高倍金相显微镜下观察失效网络的切片时,可见盲埋孔电镀的铜层与内层连接盘铜层之间出现微裂纹,被业界称为灰色缺陷[2][3]。

本文结合生产实例,利用金相切片、扫描电镜、能谱分析,以及现场调查、DOE(实验计划法)试验等分析手段对导致HDI板盲孔裂纹的原因进行了系统研究和分析,并提出了一些改善措施,希望能为广大PCB从业者提供一定的参考。

1 实验部分

1.1 问题描述

我公司近期接客户投诉A型号HDI板完成贴件、终端组装后功能测试时失效,不良数量大,比例达到4%,客户要求我司查找问题原因并退回,给生产成本以及后续批次订单生产造成严重影响,我部特对此板功能性失效问题进行了专项研究跟进。

取客户问题板对功能性缺陷区域做切片分析,发现盲孔底部有微裂纹(见图1)。调取问题板的生产资料,该板为二阶盲孔板,且埋孔上有盲孔设计,埋孔树脂与板材及半固化片不是同一品牌,初步分析可能是由于电路板在回潮受热过程中,各材料膨胀系数不一致,局部内应力不一致,导致盲孔底部受力不均、形成微裂纹,从而表现出导通性不良、造成功能性失效。

图1 问题板有微裂纹盲孔切片

1.2 实验方案

1.2.1 失效问题板分析

取问题板150 ℃烤板2 h,对失效网络处进行切片分析、对比烤板前后的盲孔裂纹情况,验证回潮对板异常的影响;取问题板失效网络和正常网络位置进行SEM(扫描电子显微镜)、EDS(能散X光线光谱仪)分析,观察、对比失效处和正常处形貌及元素分布情况。

1.2.2 现场调查、行业调查

调查失效问题板的生产记录,并与行业类似板生产参数进行对比,判断是否为工艺参数导致盲孔裂纹异常。

1.2.3 设计跟进试验

通过对可能导致盲孔裂纹的影响因素设计交叉试验、DOE试验验证,确定导致异常的主要原因。

1.2.4 改善措施

根据试验结果,提出改善措施。

2 结果与讨论

2.1 失效问题板分析

取问题板150 ℃烤板2 h,失效网络处进行切片分析,跟未经烤板的问题板切片观察对比,结果可以看到,问题板烤板后仍然发现有盲孔微裂纹,说明盲孔微裂纹不是回潮引起的。

取问题板失效位置和正常位置切片进行SEM、EDS分析。SEM观察结果显示,失效位置盲孔底部有裂纹,正常位置无异常,同时无论失效位置还是异常位置铜结晶均未发现有异常;EDS分析发现,问题板有裂纹位置的C、O含量是正常位置的1倍,这说明导致微裂纹的原因可能是盲孔底部的深度氧化或盲孔底部残胶,具体是何原因则需进一步实验验证。

2.2 现场调查、行业调查分析

对问题板各批次的生产记录调查分析,结果如表1。对行业类类似结构HDI板的生产参数进行调查对比,结果如表2。

通过对问题板不同时间点生产批次流程参数调查分析,各批次工艺参数都在我公司的设定的管控范围内,未出现超偏差问题,但沉铜到填孔的暂存时间有发现超过4 h的文件管控范围;通过行业调查,我公司的沉铜量略高于同行,这是否是导致影响盲孔底部裂纹的原因,需要设计跟进实验进一步验证。

表1 问题板生产参数调查结果

表2 同类型板流程参数行业调查结果

表3 盲孔底部深度氧化交叉试验

图2 盲孔底部深度氧化试验后切片

2.3 跟进试验结果

2.3.1 盲孔底部深度氧化交叉试验结果

表3是盲孔底部深度氧化交叉试验方法和结果。从试验结果来看,8组试验都没有观察到盲孔底部微裂纹现象,当沉铜量提高到0.8 μm时,沉铜后到填孔电镀停放时间即使达到24 h也没有出现盲孔裂纹的问题,说明我公司制定的沉铜量参数没有问题,不是导致盲孔底部微裂纹的原因,同时调取生产记录查到的部分沉铜到填孔的暂存时间有发现超过4 h的文件管控范围的问题,也不是导致此次盲孔底部微裂纹的原因。

2.3.2 盲孔底部除胶不净DOE试验结果

表4是盲孔底部除胶不净DOE试验方法及结果,图3是对应编号孔切片,图4是试验数据分析结果。可以看到,从主效应来看,不过除胶是主要影响因子;从交互作用来看,沉铜微蚀、填孔前处理与不过除胶有交互作用。最佳生产条件是沉铜除胶缸、沉铜微蚀缸、填孔前处理三者都过,由以上分析可知导致此次客户盲孔微裂纹的主要原因为盲孔底部残胶所致,至于此残胶到底是激光未烧干净,还是水平沉铜除胶未除干净已无法追溯。考虑到目前生产的HDI板首板及出货切片未发现此类问题,说明此问题不是批量问题,而是盲孔底部除胶是否除干净的局部品质监控问题,后续的改善措施即是在维持目前的工艺参数下,确保生产过沉铜除胶、沉铜微蚀、填孔前处理,同时在除胶后严格做好首板激光AOI(自动光学检测)扫描观察,监控盲孔底部除胶情况,确认首件盲孔底部除胶无问题了,再做下一步填孔电镀。

表4 盲孔底部除胶不净DOE试验方法及结果

图3 盲孔底部除胶不净DOE试验孔切片

图4 盲孔底部除胶不净实验结果分析图

2.4 改善措施

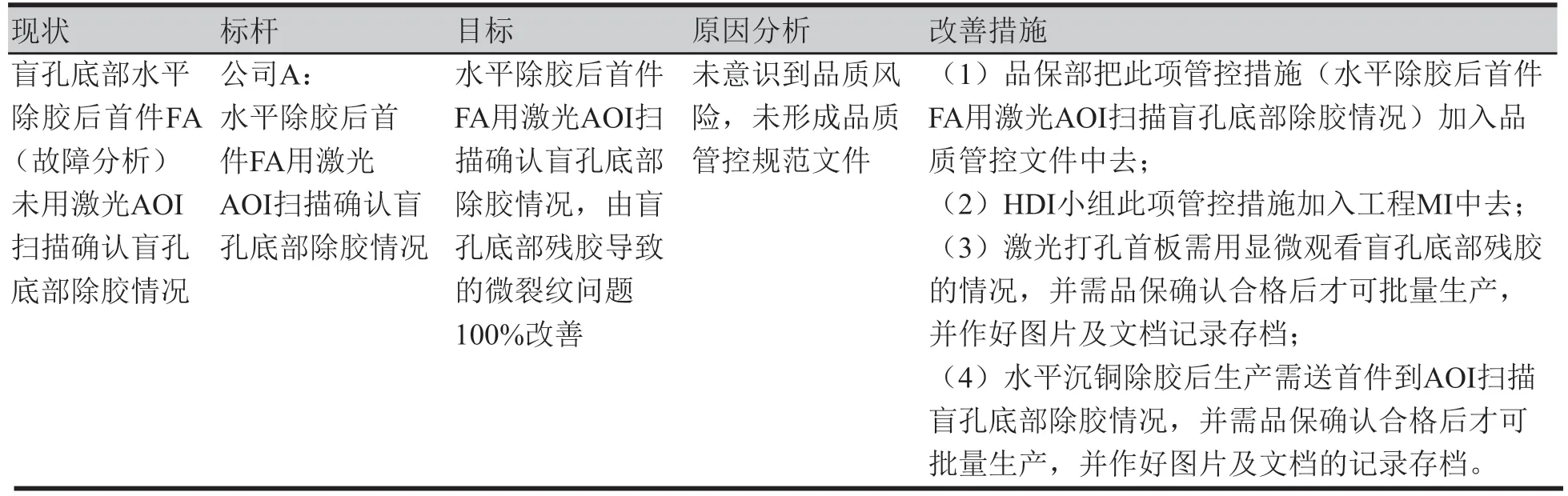

由以上分析,确定如表5所示的盲孔底部除胶不净改善措施。

3 结论

(1)盲孔底部深度氧化交叉试验,说明公司现行制定的沉铜量等工艺参数没有问题,不是导致盲孔底部微裂纹的原因,同时调取生产记录查到的部分沉铜到填孔的暂存时间发现有超过4 h的文件管控范围的问题,这也不是导致此次盲孔底部微裂纹的原因;

表5 盲孔底部除胶不净改善措施

(2)经DOE实验对盲孔底部除胶结果,表明导致此次客户盲孔微裂纹的主要原因为盲孔底部残胶所致,考虑到目前生产的HDI板首板及出货切片未发现此问题,说明此问题不是批量问题,而是盲孔底部除胶是否除干净的局部品质监控问题,据此后续的改善措施是在维持目前的工艺参数下,确保生产过沉铜除胶、沉铜微蚀、填孔前处理,同时在除胶后严格做好首板激光AOI扫描观察,监控盲孔底部除胶情况,确认首件盲孔底部除胶无问题了,再做下一步填孔电镀。