基于位移激励法车轮扁疤引起的轮轨动态响应有限元分析

2020-07-16刘卓敬霖

刘卓,敬霖

基于位移激励法车轮扁疤引起的轮轨动态响应有限元分析

刘卓,敬霖*

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

基于三维轮轨滚动接触有限元模型,通过将车轮扁疤缺陷的几何不平顺转换为轮轨接触界面的位移不平顺,采用显式有限元分析方法模拟了多种扁疤工况下(单个新/旧扁疤、单轮多个扁疤、同轴异轮双扁疤)的轮轨动态响应。仿真结果表明:给定速度和扁疤长度工况下,新扁疤引起的最大垂向轮轨接触力均大于旧扁疤情形,且随着扁疤长度的增大其幅值相差越大;每种扁疤长度工况下,单轮多个扁疤引起的最大垂向轮轨接触力均低于单个扁疤的情形;每种速度工况下,同轴异轮双扁疤产生的最大轮轨垂向接触力均大于同侧车轮单个扁疤的情形。研究结果可为高速轮轨服役安全及镟修策略制定提供一定的技术支持。

车轮扁疤;有限元分析;位移不平顺;轮轨动态响应

随着列车运行速度和运载重量的提高,车辆和轨道间的动态相互作用显著增强,车轮不圆顺问题日益凸显。车轮扁疤是一种常见的车轮不圆顺形式,通常是由于高速列车车轮突然抱死在钢轨上滑行/移产生[1]。车轮扁疤会引起较大的轮轨冲击力(通常是准静态轮载的数倍)和局部轮轨接触应力,从而诱使和加剧轮轨部件的损伤,可能会导致车辆和轨道结构的疲劳破坏和断裂失效,严重影响和威胁列车的运行安全性和可靠性[2-4]。

目前,对车轮扁疤引起的轮轨冲击研究大多集中在单个车轮扁疤情形[5-8]。然而,单轮出现多个扁疤或同轴异轮均出现扁疤的情况并不少见[9-10]。这样即使车轮上每个扁疤长度都小于规范要求的临界长度[11-12],但是多个车轮扁疤耦合作用下引起的轮轨冲击载荷仍有可能超过轮轨载荷容限值。此外,现有的轮轨关系研究大多数都是采用多体动力学方法[13-16],不能准确求解轮轨的高频响应和应力/应变状态。基于连续介质力学的有限元法能够真实表征轮轨系统的几何、材料和接触非线性,以及求解轮轨接触应力和局部变形,被认为更适用于求解高速轮轨动态响应问题[17]。采用有限元方法求解多个车轮扁疤(尤其是旧扁疤)引起的轮轨冲击响应问题时,通常存在以下两个困难:①由于几何模型复杂,建模难度较大;②车轮扁疤缺陷处的网格精细划分会引起有限元模型单元数量较大,造成计算时间过长。此外,扁疤处的不规则网格在计算过程中容易出现网格畸变,甚至导致计算中止。

为了解决上述有限元方法求解多个车轮扁疤问题的困难,本文将扁疤车轮的几何不平顺等效为轮轨接触的位移不平顺,以初始激励的形式施加到完整(不含缺陷)轮轨有限元模型中,采用LS-DYNA有限元软件显式算法模拟了多种扁疤工况下(单个新/旧扁疤、单轮多个扁疤、同轴异轮双扁疤)的轮轨动态响应。

1 轮轨滚动接触有限元模型

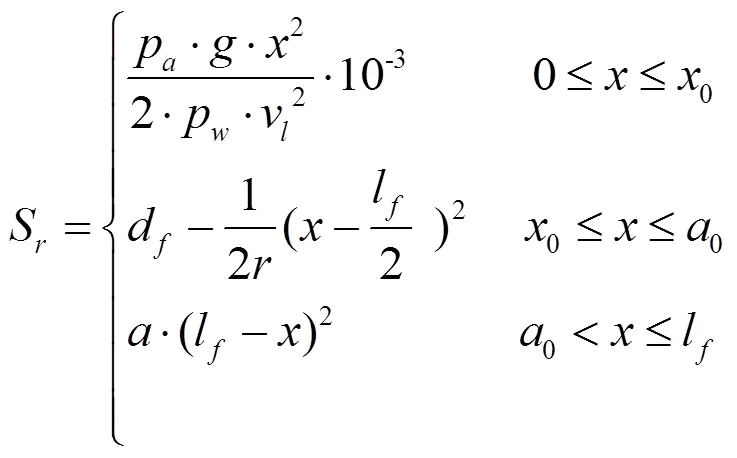

采用Hypermesh软件建立如图1所示三维轮轨滚动接触有限元模型,包括轮对、钢轨、轨道板、砂浆层、底座和路基等六部分。车轮为S1002CN踏面,半径为430 mm,钢轨为CN60型钢轨,轨底坡为1:40。钢轨和轨道板采用165离散单元模拟钢轨扣件连接,其余模型为八节点实体单元。考虑到计算精度和计算时间,对弹簧阻尼单元的连接区域进行细化处理,其余区域进行适当过渡划分,轮轨接触区域尺寸为4 mm×4 mm,整个模型包括1177793个节点和1001343个单元。车轮和钢轨采用*MAT_PLAS-TIC_KINEMATIC材料模型,车轴采用*MAT_ RIGID材料模型,轨下基础结构采用*MAT_ELASTIC材料模型,弹簧和阻尼系统采用*MAT_SPRING_ELASTIC 和*MAT_DAM-PER_VISCOUS材料模型来描述,详细的输入材料参数见文献[18]。路基底部通过约束节点所有自由度实现固支边界,在车轴两端节点实施轴向平动约束实现轮对滚动过程中的自平衡。对车轮施加平动速度和相应的转动速度,对车轴仅施加与车轮相同的平动速度,来实现轮对在钢轨上的滚动。在车轴两端分别施加1=77.56 kN和2=110.41 kN两个集中力来等效轴重载荷(17 t)。车轮-钢轨、车轴-车轮之间定义Automatic_Surface_To_Surface接触,轨下基础结构各部件之间定义Tied_Surface_To_Surface接触。

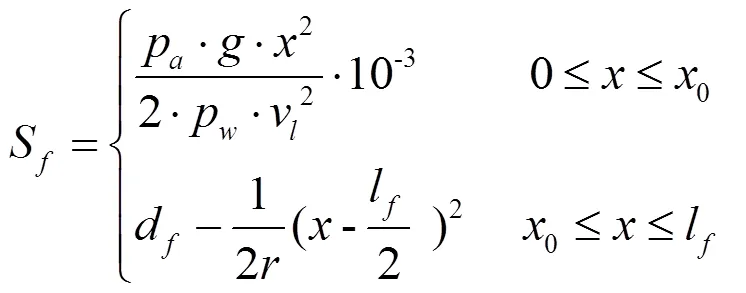

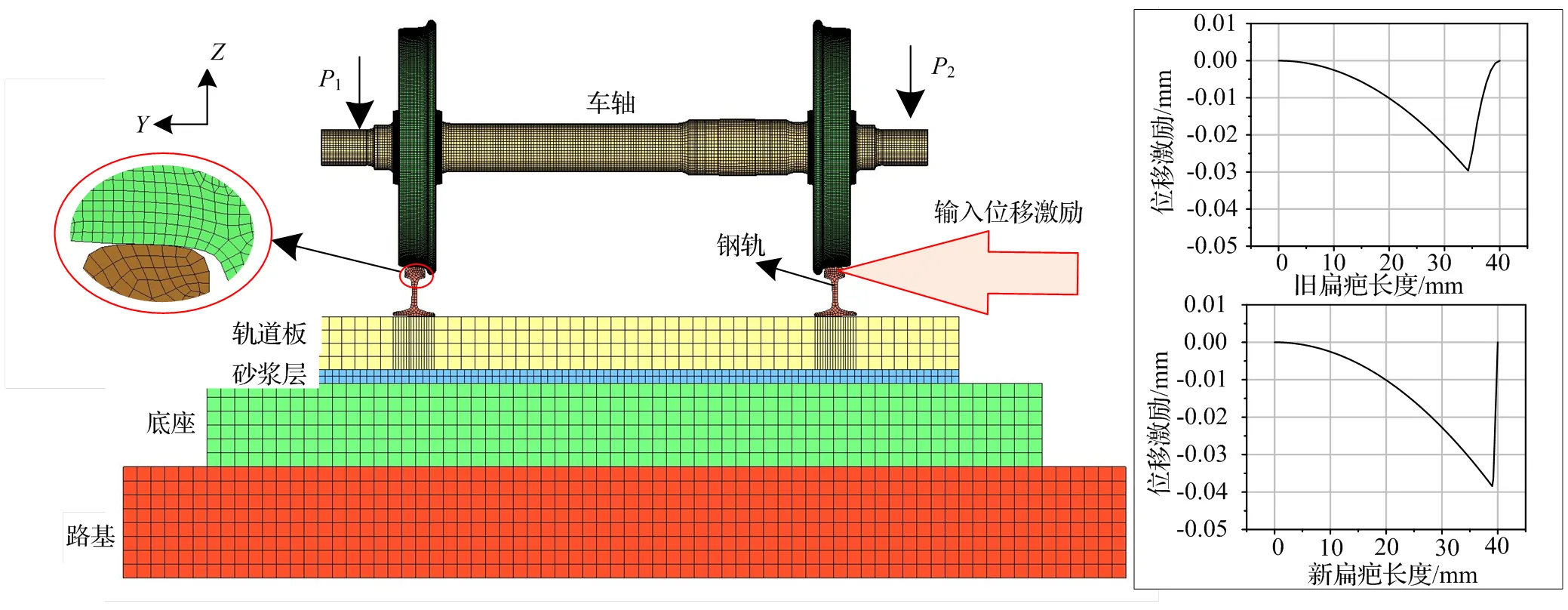

车轮扁疤等效的轮轨接触位移不平顺激励通过扁疤车轮在钢轨上的滚动轨迹和几何关系获得。通过文献[19]可知,扁疤车轮在钢轨上滚动的运动轨迹与临界速度相关,低于临界速度时,刚性扁疤车轮在刚性轨道上滚动,如不计及接触损失,车轮将绕着扁疤的起点转动,直到扁疤与钢轨平行,然后再绕着扁疤另一端点转动,直至越过车轮扁疤继续滚动;超过临界速度时,车轮与钢轨会瞬间分离而出现接触损失,在重力和水平初速度下作平抛运动,随后扁疤端点撞击钢轨或直接越过扁疤继续滚动。由于本文讨论的速度工况最低为100 km/h,远大于车轮扁疤的临界速度(大约为25 km/h[19]),在车轮扁疤等效位移激励时仅考虑大于临界速度情形。根据扁疤车轮的运动轨迹和几何关系,可得考虑平抛运动的新扁疤等效位移激励[20]:

式中:0为平抛后车轮与钢轨接触时扁疤位置与扁疤起点的水平位移,mm;v为水平初速度,m/s;P为车轮自重,t;P为轴重,t;为重力加速度,=9.81 m/s2;为车轮半径,mm;l和d分别为扁疤的长度和深度,mm,d=l2/8。

而旧扁疤等效位移激励为[20]:

式中:0为旧扁疤后端与扁疤中心区域的交点,假定平抛的落点在此交点之前,即0≤0;为与过渡范围相关的常量,取决于旧扁疤的磨损程度,本研究取0.001;旧扁疤深度d和长度l的关系为d=l2/(8+4)。

由式(1)、式(2)可得长度40 mm新/旧扁疤等效位移激励如图2所示。

不同扁疤工况下的等效位移激励通过关键字*PRESCRIBED_MOTION_SET作为初始边界条件输入到有限元模型中,采用LS-DYNA有限元软件显式算法模拟了多种扁疤工况下的轮轨动态响应。

图1 三维轮轨滚动接触有限元模型

2 位移激励法与直接建模法仿真结果的比较

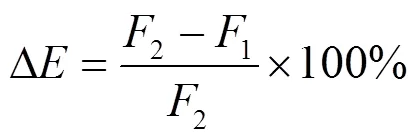

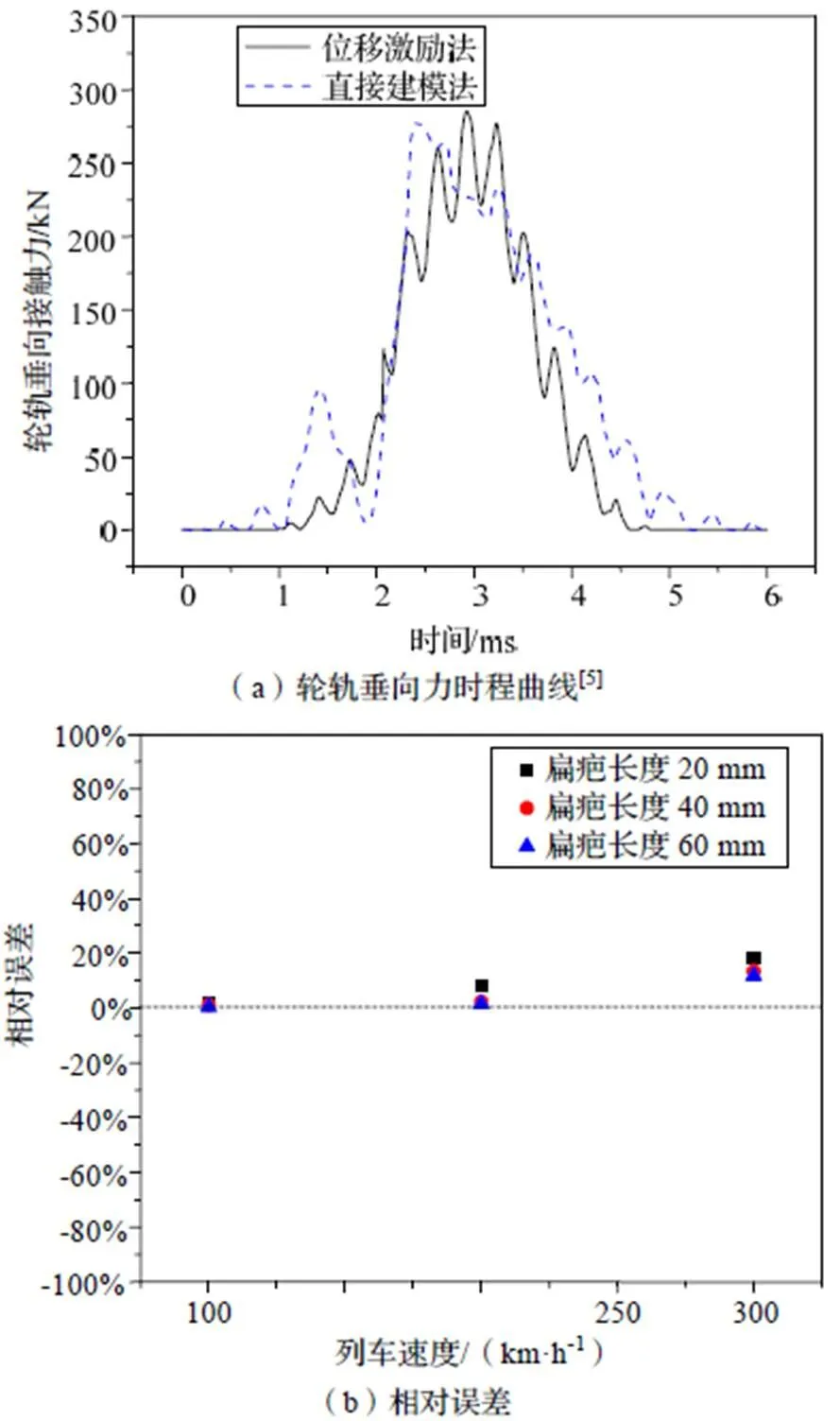

为验证基于位移激励有限元方法的有效性,图3(a)比较了列车速度200 km/h、扁疤长度40 mm工况下位移激励法和直接建模法得到的轮轨垂向冲击力时程曲线仿真结果。可以看出,两种方法得到的仿真结果变化趋势和载荷幅值都吻合较好,说明了位移激励法的有效性。为了准确,图3(b)给出了三种扁疤长度(20 mm、40 mm、60 mm)、三种列车速度(100 km/h、200 km/h、300 km/h)下两种方法计算所得最大垂向轮轨力的相对误差。最大垂向轮轨力相对误差计算公式为:

式中:F1和F2分别为直接建模法和位移激励法得到的最大垂向轮轨力,kN。

可以看出,所有工况下两种方法仿真结果的相对误差最大值不大于17.8%(对应于速度300 km/h、20 mm扁疤),且在速度较低时(200 km/h以内),最大相对误差小于8.1%,总体上基本处于可接受的范围,这说明采用位移激励法来模拟轮轨动态响应是可行的。

3 结果分析与讨论

3.1 单个车轮扁疤

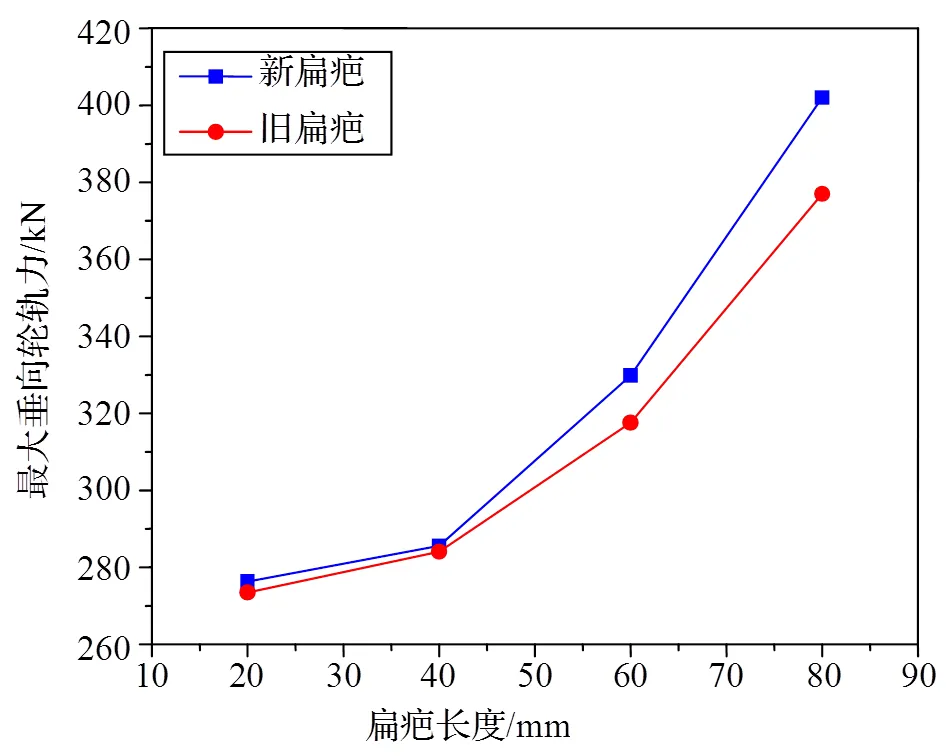

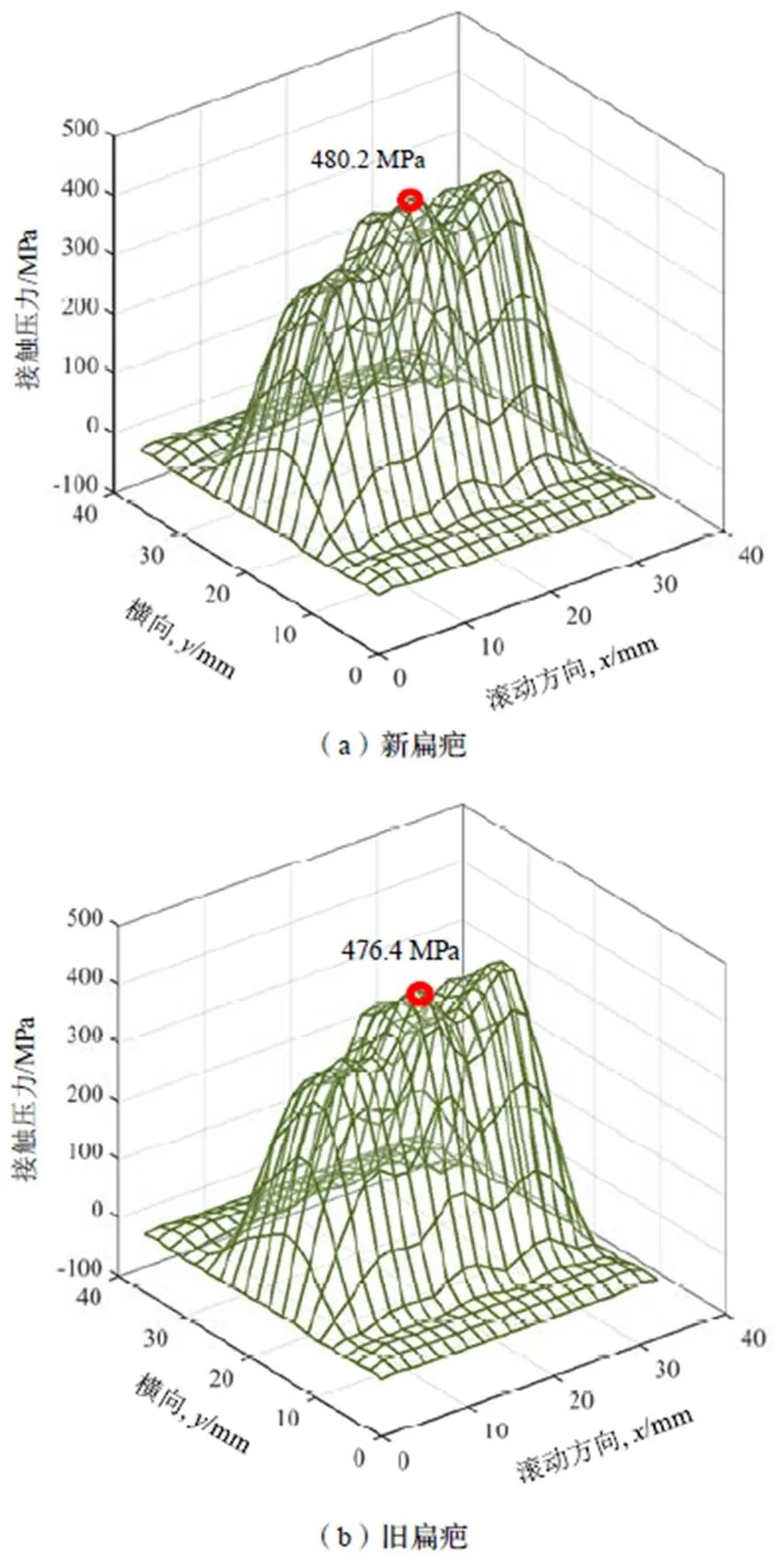

图4给出了列车速度为200 km/h时新、旧车轮扁疤在四种长度(20 mm、40 mm、60 mm、80 mm)工况下引起的最大垂向轮轨接触力。从图中可以看出,对于新、旧车轮扁疤,最大垂向轮轨接触力均随着扁疤长度的增大而增大;给定速度和扁疤长度工况下,新扁疤引起的最大垂向轮轨接触力均大于旧扁疤情形,且随着扁疤长度的增大其幅值相差越大。这是由于旧扁疤两个端点已经“钝化”,车轮和钢轨滚动接触较于新扁疤更平滑,减少了轮轨接触损失,一定程度上减缓了车轮扁疤对钢轨的冲击。为了直观地展示轮轨接触界面的压力分布情况,图5给出了新、旧扁疤(扁疤长度40 mm、列车速度200 km/h)引起的车轮踏面三维接触压力图。新、旧扁疤情形下轮轨接触区域的压力分布相差不大,最大轮轨接触压力均出现在接触区域的中心位置,但新扁疤引起的最大轮轨接触压力值(480.2 MPa)略高于旧扁疤情形(476.4 MPa)。

图3 位移激励法与直接建模法仿真结果的比较

图4 不同速度和扁疤长度工况下的最大垂向轮轨接触力

图5 新旧扁疤引起的轮轨接触压力分布

3.2 单轮多个扁疤

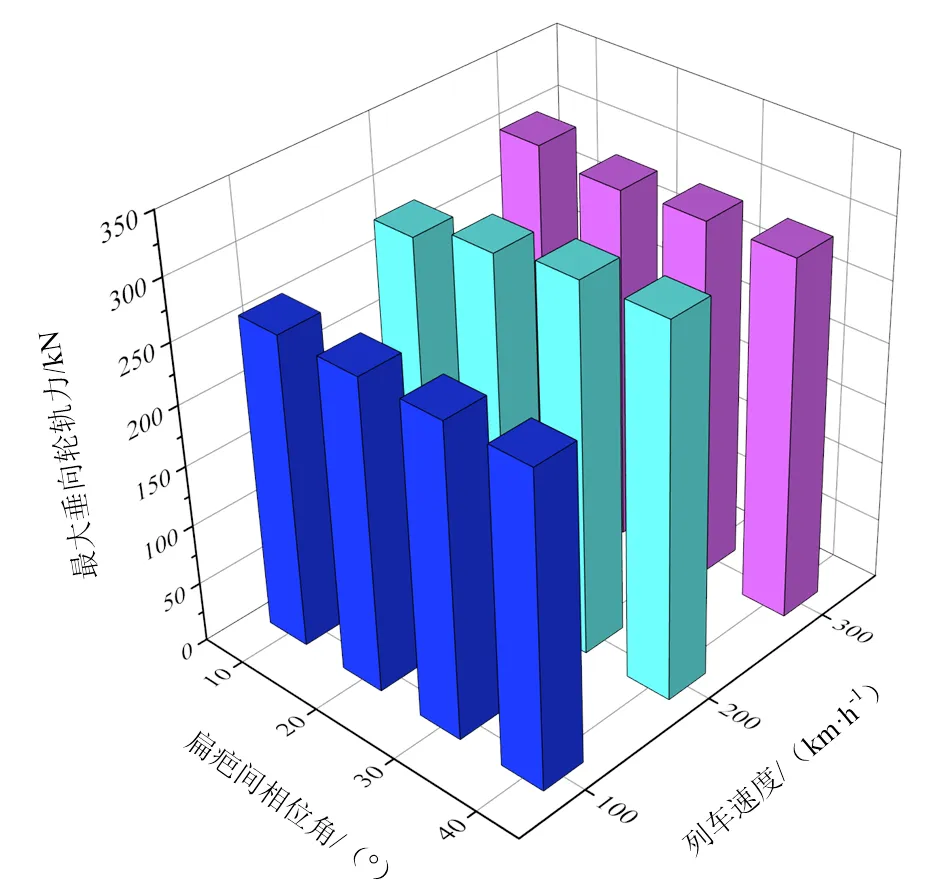

图6给出了单轮双扁疤(长度均为40 mm)在三种不同相位角(即两个扁疤对应于轮心的圆心角,0°、10°、20°、30°)和三种不同列车速度(100 km/h、200 km/h、300 km/h)工况下的最大垂向轮轨接触力,其中相位角为0°即为单个扁疤。从图中可以看出,对于给定的相位角,最大垂向轮轨接触力随着列车速度的增加呈现先增加后减小的变化趋势,这和直接建模法计算单个扁疤的结果相吻合[5]。上述现象可以解释为,速度从100 km/h增加到200 km/h时,静态轴重有益于维持轮轨接触,垂向轮轨接触力随速度的增加而增大;当速度从200km/h增加到300 km/h时,车轮平抛运动经过的水平位移变大,扁疤端点撞击钢轨或直接越过扁疤继续滚动,从而减小对应位移不平顺的幅值,导致垂向轮轨接触力减小。当两个扁疤非常接近时(相位角为10°),产生的最大垂向轮轨接触力不同于单个扁疤的情形,这可能是由于速度、相位角和轨枕跨度内碰撞次数之间存在非常复杂的关系[13]。当扁疤之间的相位角为20°或30°时,速度100~300 km/h下同一车轮双扁疤对第一个扁疤冲击钢轨引起的垂向轮轨力几乎没有影响。

图7给出了单轮多个扁疤(1个、2个、3个、4个)在列车速度为200 km/h、扁疤间相位角为10°、三种不同扁疤长度(20 mm、40 mm、60 mm)工况下的最大垂向轮轨接触力。相同扁疤个数情况下,最大垂向轮轨接触力随着扁疤长度的增大而增大。这是由于,在给定速度下,扁疤长度越大导致车轮平抛运动下降的距离就越大,所以对轮轨造成的冲击也就越显著。在每种扁疤长度工况下,单轮多个扁疤引起的最大轮轨垂向接触力均低于单个扁疤的情形。这可能是因为第二个扁疤出现在车轮第一个垂向力峰值之前,车轮会由于第二个扁疤的平抛运动出现短暂的轮轨接触损失,对垂向轮轨力有一定的削弱作用。而第三、四个扁疤出现在第一个垂向力峰值之后,因而对第一个垂向力峰值没有影响。

3.3 同轴异轮双扁疤

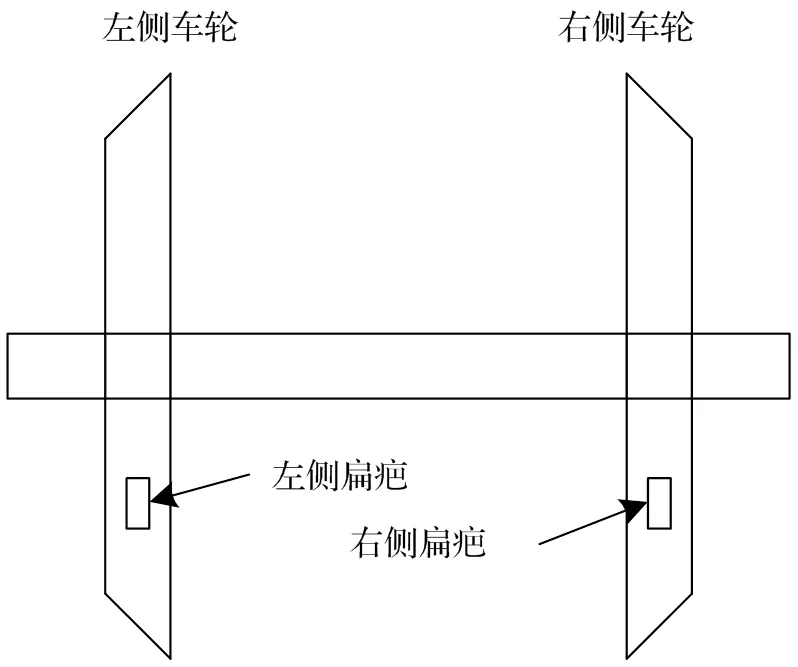

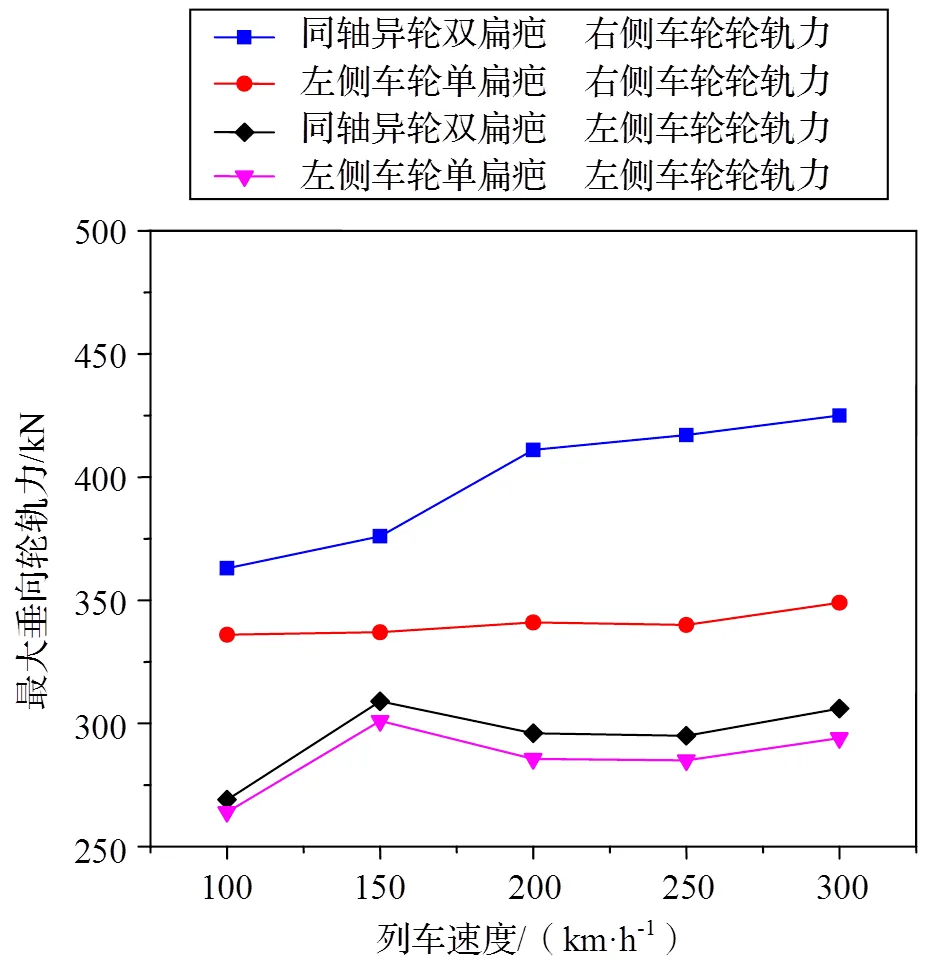

列车制动时,同轴的两个车轮会同时抱死在钢轨上滑行/移,可能导致在两侧车轮同一位置处均产生扁疤,如图8所示。图9给出了列车速度为200 km/h、扁疤长度为40 mm情况下同轴异轮双扁疤引起的最大轮轨垂向接触力。

为了比较,图9还给出了仅左侧车轮有一个扁疤情况下引起的最大轮轨垂向接触力。从图中可以看出,每种速度工况下,同轴异轮双扁疤产生的最大轮轨垂向接触力均大于同侧车轮单个扁疤的情形;右侧车轮(对应于2侧)差值明显,且随速度增大而显著增大(列车速度300 km/h时相差幅值可达22.5%)。这说明同轴异轮双扁疤会显著增大最大轮轨垂向接触力,可能会对列车运行安全造成安全隐患。

图6 单轮双扁疤在不同相位角和列车速度工况下引起的最大垂向轮轨力

图7 扁疤个数和扁疤长度对最大轮轨垂向力的影响

4 结论

基于三维轮轨滚动接触有限元模型和车轮扁疤等效位移激励,采用LS-DYNA有限元软件显式算法模拟了多种扁疤工况下(单个新/旧扁疤、单轮多个扁疤、同轴异轮双扁疤)的轮轨动态响应。得到如下结论:

(1)给定速度和扁疤长度工况下,新扁疤引起的最大垂向轮轨接触力均大于旧扁疤情形,且随着扁疤长度的增大其幅值相差越大;

图8 同轴异轮双扁疤示意图

图9 不同工况下同轴异轮双扁疤引起的最大轮轨垂向力

(2)单轮多个扁疤引起的最大垂向轮轨接触力均低于单个扁疤的情形;

(3)每种速度工况下,同轴异轮双扁疤产生的最大轮轨垂向接触力均大于同侧车轮单个扁疤的情形。

[1]翟婉明. 铁道车轮扁疤的动力学效应[J]. 铁道车辆,1994(7):1-5.

[2]杨光,任尊松,袁雨青. 车轮扁疤伤损对高速列车轮对动力学性能影响[J]. 北京交通大学学报,2018,42(3):103-111.

[3]金学松,吴越,梁树林,等. 车轮非圆化磨耗问题研究进展[J]. 西南交通大学学报,2018,53(1):1-14.

[4]Spiroiu MA,Crăciun CI. wheel flat effect on wheel-rail dynamic interaction[J]. Materials Science and Engineering,2018,444(4):1-8.

[5]Han LL,Jing L,Zhao LM. Finite element analysis of the wheel-rail impact behavior induced by a wheel flat for high-speed trains: the influence of strain rate[J]. Journal of Rail and Rapid Transit,2017,232(4):990-1004.

[6]Jing L,Han LL. Further study on the wheel-rail impact response induced by a single wheel flat:the coupling effect of strain rate and thermal stress[J]. Vehicle System Dynamics,2017,55(12):1946-1972.

[7]Han LL,Jing L,Liu K. A dynamic simulation of the wheel-rail impact caused by a wheel flat using a 3-D rolling contact model[J]. Journal of Modern Transportation,2017,25(2):124-131.

[8]Alizadeh O,HosseinY,DavoodHT,et al. Modeling temperature evolution of wheel flat during formation[J]. International Journal of Thermal Sciences,2019(140):114-126.

[9]Sun YQ,Dhanasekar M,Roach D. A three-dimensional model for the lateral and vertical dynamics of wagon-track system[J]. Journal of Rail and Rapid Transit,2003,217(1):31-45.

[10]Nielsen JCO,Johansson A. Out-of-round railway wheels-a literature survey[J]. Journal of Rail and Rapid Transit,2000,214(2):79-91.

[11]AAR. Association of American Railroads Rule41-Section A[S],2013.

[12]Transport Canada. Railway Freight Car Inspection & Safety Rules[S],2014.

[13]Zhu JJ,Ahmed AKW,Rakheja S,et al. Impact load due to railway wheels with multiple flats predicted using an adaptive contact model[J]. Journal of Rail and Rapid Transit,2009,223(4):391-403.

[14]Ren ZS. An investigation on wheel/rail impact dynamics with a three-dimensional flat model[J]. Vehicle System Dynamics,2019,3(57):369-388.

[15]Wu XW,Rakheja S,Ahmed AKW. Influence of a flexible wheelset on the dynamic responses of a high-speed railway car due to a wheel flat[J]. Journal of Rail and Rapid Transit,2018,4(232):1033-1048.

[16]赵悦,杨建伟,刘传,等. 波磨与车轮扁疤耦合故障下车辆振动响应分析[J]. 中国科技论文,2019,14(6):657-663.

[17]曹世豪,李煦,张四放,等. Hertz理论与有限元法分析轮轨接触疲劳的差异性研究[J]. 机械工程学报,2015,51(6):126-134.

[18]刘凯. 车轮多边形引起的轮轨动态响应有限元分析[D]. 成都: 西南交通大学, 2019.

[19]王其昌. 车轮扁疤冲击分析[J]. 西南交通大学学报,1991,26(4):45-48.

[20]Wu TX,Thompson DJ. A hybrid model for the noise generation due to railway wheel flats[J]. Journal of Sound and Vibration,2002,251(1):115-139.

Finite Element Analysis of the Dynamic Wheel-Rail Response by Wheel Flat Based on Displacement Excitation Method

LIU zhuo,JING Lin

(State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China)

the dynamic wheel-rail contact responses under various flat conditions (individual fresh/rounded flat, multiple flats in the same wheel, and double flats in two wheels of the same axis) were simulated using the explicit finite element analysis (FEA) method, based on a 3-Dwheel-rail rolling contact FE model, where the geometric irregularity of the wheel with flats was served as the displacement irregularity in wheel-rail contact interface. The simulation results indicated that the maximum vertical wheel-rail contact force caused by fresh flat is greater than that caused by the rounded flat for the given speed and flat length, and the amplitude difference increases with the length of flat. The maximum vertical wheel-rail contact force induced by multiple flats in the same wheel is lower than that by anindividual flat for each given flat length. Under each speed condition, the maximum vertical wheel-rail contact force induced bydouble flats in two wheels of the same axisis greater than that by an individual flat at the same wheelcase. These research results can provide some technical support for service safety of high-speed wheel-rail system and the formulation of maintenance strategy.

wheel flats;finite element analysis;displacement irregularity;wheel-rail dynamic response

U211.4

A

10.3969/j.issn.1006-0316.2020.06.006

1006-0316 (2020) 06-0037-07

2020-03-19

国家自然科学基金项目(11772275);四川省科技计划项目(2019YJ0212);牵引动力国家重点实验室自主课题(2019TPL-T11);中央高校基本科研业务费专项资金(2682018CX69)

刘卓(1995-),男,四川成都人,硕士研究生,主要研究方向为轮轨动态接触行为研究。

敬霖(1984-),男,四川南部人,博士,研究员、博导,主要研究方向为轮轨关系、列车轻量化与安全性,E-mail:jinglin@swjtu.edu.cn。