基于EEMD-BP神经网络的车床主轴振动故障诊断

2020-07-14李军法

李军法

(西安航空职业技术学院航空制造工程中心,陕西 西安 710089)

数控车床作为加工零件的重要工具之一,其主轴振动对车床的可靠性具有重要影响,直接决定着零部件的加工精度和表面粗糙度。随着数控加工技术的不断发展,一种快速、准确、有效的车削加工方法已逐步应用在机床高速车削加工中。高速车削加工必然会引起主轴振动,加工过程中主轴的振动会对其他零部件造成疲劳损坏、加工精度低、稳定性差等后果,甚至会影响到整个机床的安全性、有效性、可靠性等[1-2]。因此,研究车床主轴振动故障在线检测方法对提高车削加工质量具有重要的意义。

国内已有很多专家对车床主轴振动在线检测方法进行了研究,其中雷春丽等[3]提出了基于电流信号的主轴振动故障诊断方法,通过对电流信号进行分解和识别,能够有效识别机床振动;胡振邦等[4]通过平均经验模态分解(ensemble empirical mode decomposition, EEMD)算法对信号进行分解,可避免信号的模态混叠;任静波等[5]利用多尺度排列熵(PE)对磨床加工在线振动进行了检测,实验结果证明该方法是可行的。

车床主轴在加工零件时,由于加工系统属于非线性系统,因此容易产生信号混叠,为了提高在线检测效率,消除信号模态混叠现象,本文提出了一种基于EEMD-BP神经网络的车床主轴振动信号在线故障检测方法。相较于经验模态分解算法(empirical mode decomposition,EMD),用EEMD分解信号,可以避免信号模态混叠现象,其原理在于将高斯白噪声加入原始信号中,使得分解后的信号能够满足连续状态。

1 平均经验模态分解理论

众所周知,EMD[6-7]是由美国某航天机构的Huang博士在1998年首次提出的,是一种自适应信号时频分析方法。而EEMD分解算法是在EMD算法上演变出来的,该算法是由Wu和Huang两位博士利用EMD算法对含有高斯白噪声信号进行分解后总结出来的一种新算法。因为将高斯白噪声加入到原始信号中,使得原始信号在多尺度分解后能够达到连续性状态,所以避免了信号模态混叠现象的发生[8-9]。

关于EEMD对信号的分解过程可分为以下几步:

1)对车床加工过程中主轴的振动信号x(t)进行采集,在原始主轴振动信号中多次加入高斯白噪声ai(t)(i=1,2,…,m),可得到第i次加入高斯白噪声后的主轴振动信号xi(t):

xi(t)=x(t)+ai(t)

(1)

2)对xi(t)进行EEMD,获得若干个IMF分量及残余值,将其记作dij(t)(j=1,2,…,k)和ri(t)。

3)对步骤1)和步骤2)进行多次反复操作。为了消除高斯噪声的加入对原信号分解所得到的IMF分量的影响,重点对分解得到的IMF分量进行总体平均计算。将加入高斯噪声所得到的信号进行EEMD分解,获取的IMF分量dj(t)和残余分量r(t)分别为:

(2)

(3)

将采集的车床主轴振动信号进行预处理,经过EEMD分解后,根据峭度、峰值、均方根值等3种特性,获取多种频率分段的IMF分量,然后进行信号重组,该信号分解法(EEMD)能够去除无关噪声,可提取出与故障有关的信息,为识别分类提供了良好基础。

2 BP神经网络理论

Rumelhart和McClelland两位科学家在1986年提出了BP神经网络这个算法概念,这是一种以误差量进行逆向传递训练的前馈式神经网络算法。该神经网络算法包括输入层、隐含层以及输出层。BP神经网络的结构图如图1所示。

图1 BP神经网络结构图

在图1中,BP的神经网络状态空间表达式为[10]:

y(t)=L(ω3x(t)+a2)

(4)

x(t)=f(ω1xc(t)+ω2u(t-1)+a1)

(5)

xc(t)=βxc(t-1)+x(t-1)

(6)

式中:u(t)为n维输入层向量;x(t)为n维隐含层节点向量;y(t)为n维输出层节点向量;xc(t)为n维反馈状态向量;L(*)为输出层的传递函数;f(*)为隐含层的传递函数;t为时间;a1,a2分别为输入层和隐含层的阈值;ωi为各层连接权重系数;0≤β<1,为自反馈参数,当β=0时,为标准的BP网络,当β≠0时,为修正的BP网络。

BP的神经网络信号误差修正函数表达式为:

(7)

式中:E(t)为误差修正函数;s(t)为期望的输出向量。

3 基于EEMD与BP神经网络的诊断模型构建

3.1 实验平台参数

为了验证本文提出的EEMD-BP神经网络的车床主轴振动故障诊断方法的合理性,以某数控车床为研究对象,利用主轴转动对回转体零件进行车削加工,主轴转速设置为2 000 r/min,切削深度为5 mm,采样频率为3 800 Hz,采样时间为2 s。

3.2 刀具磨损故障诊断流程

主轴振动故障检测所采用的算法是EEMD与BP神经网络。为了验证本文所提方法是否正确,需要搭建加工实验平台,利用传感器采集主轴振动信号并进行预处理和分析,然后进行计算、选取、重组等一系列操作,最终使用BP神经网络和支持向量机(SVM)方法进行识别和对比,具体分析流程如图2所示。

图2 车床主轴车削振动故障诊断流程

诊断具体步骤如下:

1)搭建车床主轴车削实验平台,在机床车削过程中采用主轴振动信号,对采集信号进行小波降噪阈值预处理。

2)使用经验模态分解算法对降噪后的信号进行分解,并选取IMF分量函数(此处非常重要,应该选取故障特征多的区域)。

3)计算分量IMF函数的相关系数并进行信号重组。

4)将重组后的特征向量分别输入已经训练好的BP神经网络、SVM样本中进行分类识别,确定主轴故障类别。对两种结果进行分析对比,结果表明本文所提出的EEMD与BP神经网络算法是合理和有效的。

3.3 实验分析

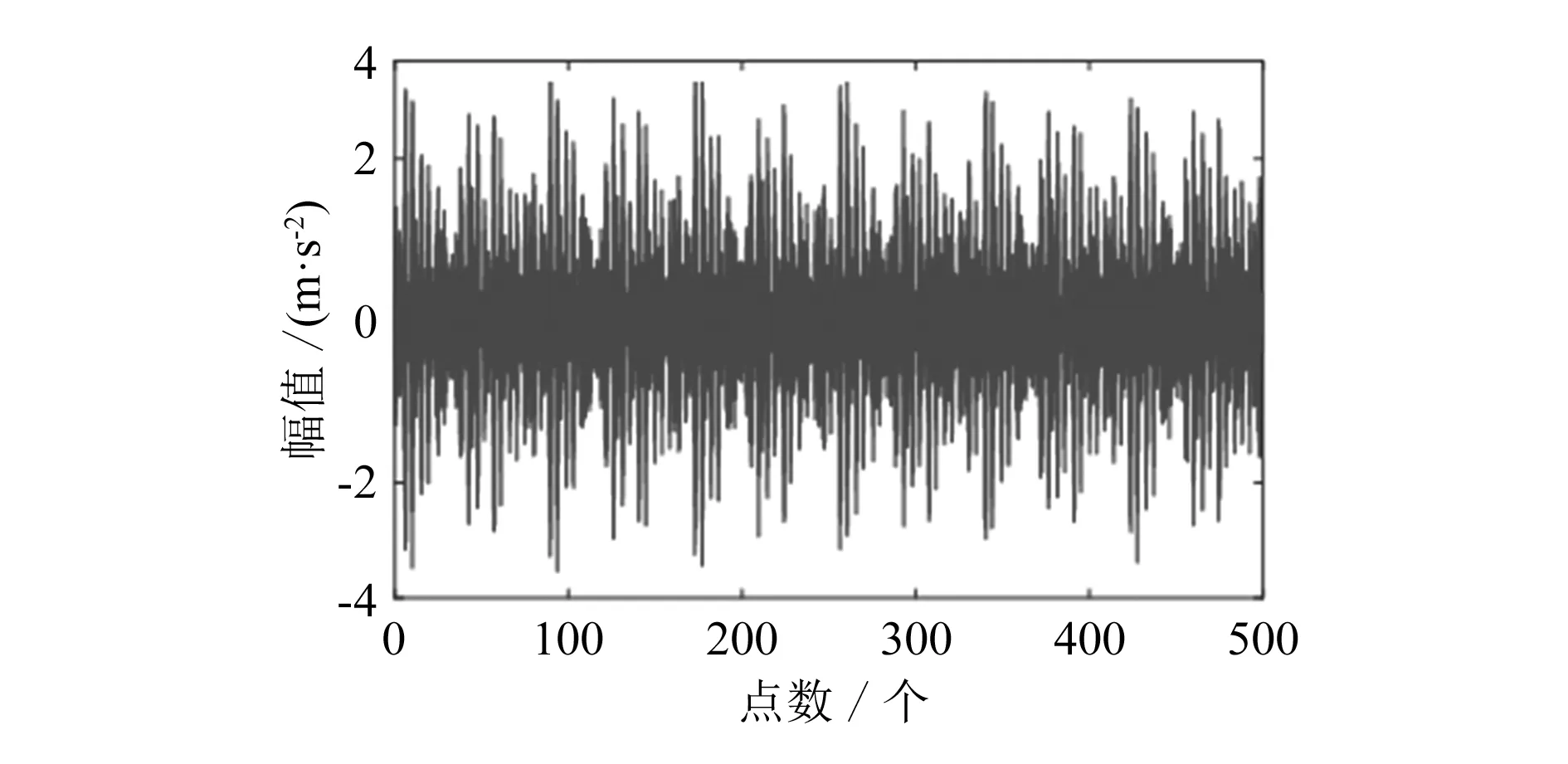

实验测试过程中,将传感器安装在车床主轴末端,分别采集3种状态(正常、轻度、重度)下的主轴振动信号。实验只对主轴轻度振动信号进行分析识别(本文不分析其他2种状态信号),图3所示为采集得到的轻度振动信号预处理后的时域信号。

图3 主轴轻度故障信号状态

1)EEMD分解。

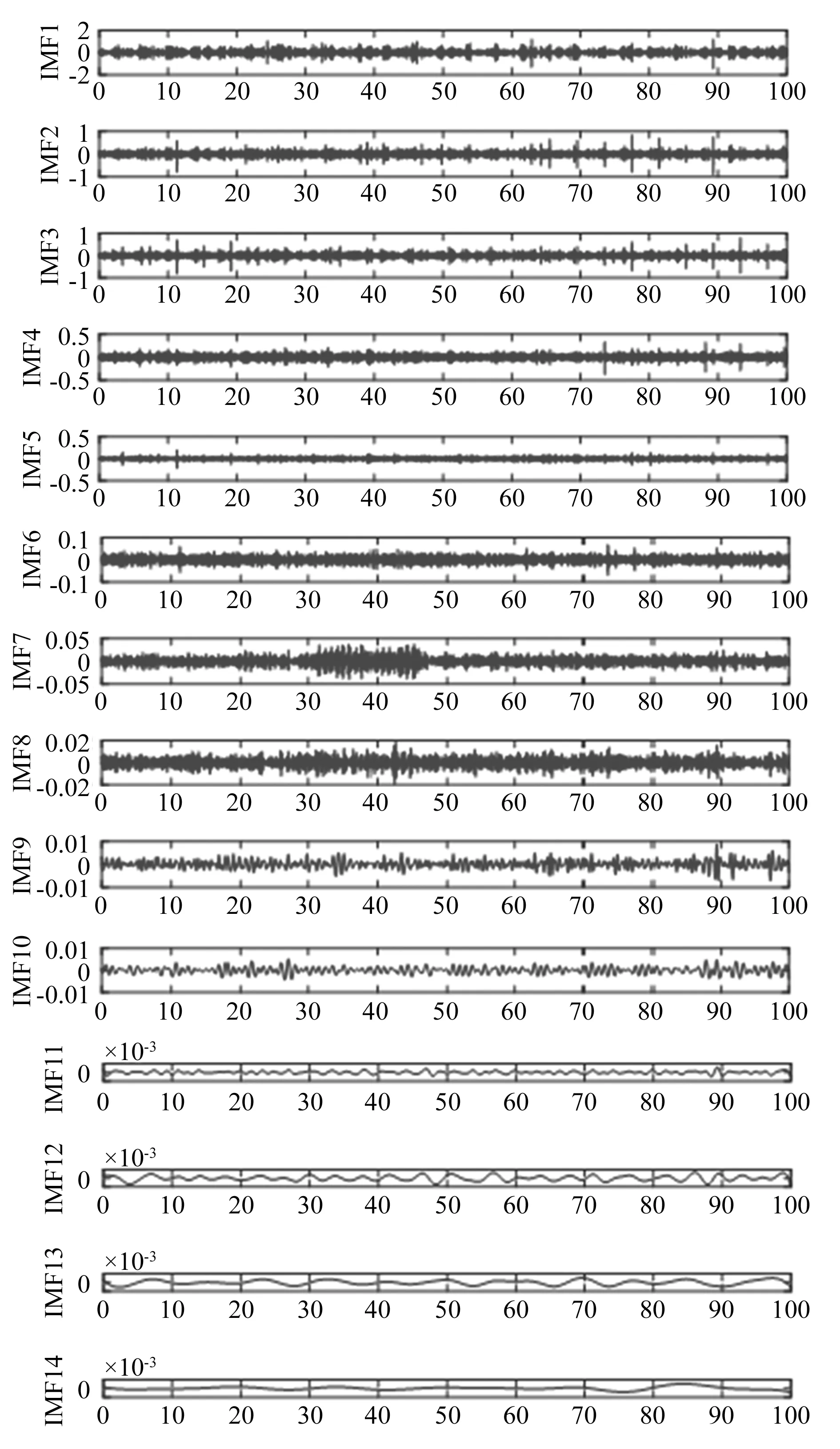

首先,将轻度振动的主轴信号进行降噪处理(如图3所示),对该处理后的信号进行EEMD分解,处理结果如图4所示。

图4 主轴轻度振动故障信号IMF1~IMF15时域图

由图4可知,利用EEMD算法可将轻度振动损坏的主轴信号分解为IMF1~IMF15分量和残余量R,然后以均方根值、峭度和峰值为尺度,对其进行归一化处理,处理结果如图5所示。

图5 主轴轻度振动信号分解各IMF分量指标图

2)信号重组。

图5中,横坐标表示IMF1~IMF15分量,纵坐标表示均方根值、峭度以及峰值等归一化处理结果。可以看出IMF1、IMF2、IMF3、IMF13分量函数的均方根、峭度、峰值等归一化量较大(其他IMF分量归一化值很小),且与轻度振动故障信号相关系数关联度高。因此,以IMF1、IMF2、IMF3、IMF13等信号分量重组,可得到新的特征信号x′(t)。

3)基于BP神经网络/SVM的主轴振动故障识别。

用于验证本文提出的EEMD与BP神经网络算法的合理性和正确性的主轴型号为LW3MZ2110,材质为日本产的镍铬钼钢,直径15 cm,有13个滚子。实验利用安装在车床主轴末端的传感器,分别采集正常状态、轻度损坏、重度损坏的主轴加工工件故障信号,其中采样频率为11 520 Hz,主轴转速为800 r/min,每种故障信号采样点数为500。然后对信号进行预处理、分解、计算以及识别。

此外,为了体现出本文BP神经网络算法识别的优势,还通过SVM算法对主轴故障识别结果进行了多方面对比,目的就是为了说明本文中所用的方法更加合理。图6所示为SVM分类器识别过程。

图6 SVM分类器识别过程

为了能够准确识别车床主轴振动信号故障类型,设计了3组SVM分类器,3组分类器分别对正常状态、轻度损坏、重度损坏进行识别,即SVM1分类器由正常主轴振动特征信号训练完成;SVM2由轻度损坏主轴振动特征信号训练完成;SVM3由重度损坏主轴振动特征信号训练完成。随意抽取一组车床主轴振动信号进行预处理、分解、计算、重组,将重组后的特征向量输入上述已经训练好的样本SVM1、SVM2以及SVM3分类器中进行振动故障识别。与此同时,将本文中BP神经网络识别算法与SVM算法进行识别对比,实验识别结果见表1。识别过程中,定义+1表示正确识别该故障,0表示主轴正常状态,-表示无法确认,-1表示主轴处于其他类型状态。

表1 机床主轴振动实验样本识别结果对比

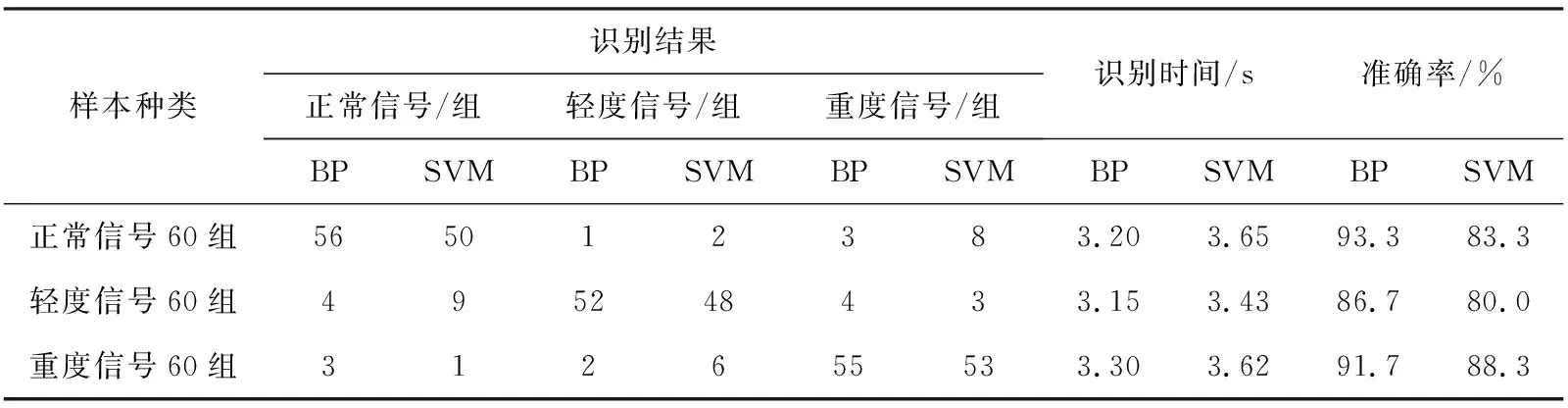

实验测试中,车床主轴3种(正常、轻度、重度)状态信号样本总数定为180组,将重组好的向量输入BP神经网络和SVM分类器中进行故障类型识别,识别准确率和速度见表2。

表2 正常、轻度、重度等3种状态主轴振动信号在BP和SVM算法下的识别结果

从表1中可以看出,SVM算法在识别主轴振动信号故障类型时会出现3种错误:1)将正常振动信号识别为轻度振动信号;2)将轻度振动信号识别为正常振动信号;3)将重度振动信号识别为正常振动信号。

从表2中可以看出2种算法对主轴故障的识别效率和识别准确率。在3种状态实验下,BP神经网络识别时间都在3.30 s以下,而SVM识别时间在3.43 s以上,说明BP神经网络识别速度快。此外,BP神经网络平均识别准确率在90.56%以上,而SVM平均准确识别率为83.86%,很明显误判率比BP神经网络高很多。实验结果表明本文提出的车床主轴在线检测方法是有效的,在机床主轴振动故障识别检测方面具有重要意义。

4 结束语

为了消除车床主轴在加工零件时出现的信号模态混叠现象,提高识别效率,本文提出了一种基于EEMD-BP神经网络对采集的车床主轴振动信号进行在线故障检测的方法。实验结果验明,BP神经网络算法相较于SVM算法具有更高的识别效率和准确率,从而间接证明了本文方法对机床主轴振动在线故障检测的合理性和优越性。