高性能水性环氧乳化沥青的制备及性能研究

2020-07-13任海生黄维蓉杨东来张顺先

崔 通,任海生,黄维蓉,杨东来,张顺先

(1.保利长大工程有限公司,广州 511430;2.重庆交通大学,重庆 400074)

在我国,大型桥梁结构及大型城市立交工程的钢箱梁桥面铺装层普遍采用沥青混凝土,由于钢板与普通沥青混合料的粘结能力较弱,夏季高温易导致钢箱梁钢板面的温度急剧升高,使得这类沥青路面更容易出现推移、坑槽、拥包、车辙、开裂等路面病害[1-3]。此外,由于沥青的温度敏感性强,在环境温度不断变化时,其与集料、水泥混凝土界面以及钢板的粘结力、抗水剥离能力低。已有研究表明,改性沥青和环氧沥青的使用在一定程度上缓解了上述路面病害,但并未从根本上解决[4]。

水性环氧改性乳化沥青是由水性环氧树脂体系和乳化沥青体系共混形成的一种新型复合材料,2种材料共混后可相互弥补彼此性能缺陷,且能在常温下达到完全固化,减少了资源浪费和环境污染[5-6]。目前,已有学者成功制备出水性环氧乳化沥青复合材料,并将其应用在路面工程中。何远航、朱伟超等[7-9]以改性的芳香族类胺为固化剂制得水性环氧乳化沥青,各项性能均优于普通乳化沥青,并将其应用于微表处技术,效果显著;王火明等[10]将水性环氧树脂和SBS改性乳化沥青复配,用以修护沥青混凝土路面;丁庆军、沈凡等[11-12]提出了水泥-乳化沥青-水性环氧复合胶结料,应用于钢桥面铺装,路用效果优异;张树春[13]研究了水性环氧乳化沥青的各项基本性能,指出其在路面坑槽修补中有较大的应用前景;Zhang Qian等[14]将水性环氧树脂乳液加入SBR改性乳化沥青中以改善其作为防水粘结层的各项性能。

综上,目前我国学者对水性环氧乳化沥青的制备及性能测试已有一定研究,但由于水性环氧树脂、固化剂种类繁多,在与乳化沥青体系混合制备水性环氧乳化沥青时,其组分种类、掺配比例、制备工艺等变化多样,需根据具体工程进行调配。本文将水性环氧体系与自制的SBR/CR复合改性乳化沥青进行机械混合,既利用了水性环氧固化物的高温稳定性能和高粘结性能,又利用了SBR/CR复合改性剂的低温抗裂性能,制备出性能优异的水性环氧乳化沥青,并尝试将新型水性环氧乳化沥青作为胶结料应用于冷拌沥青混合料。通过对水性环氧乳化沥青的原材料配制、制备工艺以及其基本性能的研究,供现场实际工程参考。

1 原材料

1.1 水性环氧树脂

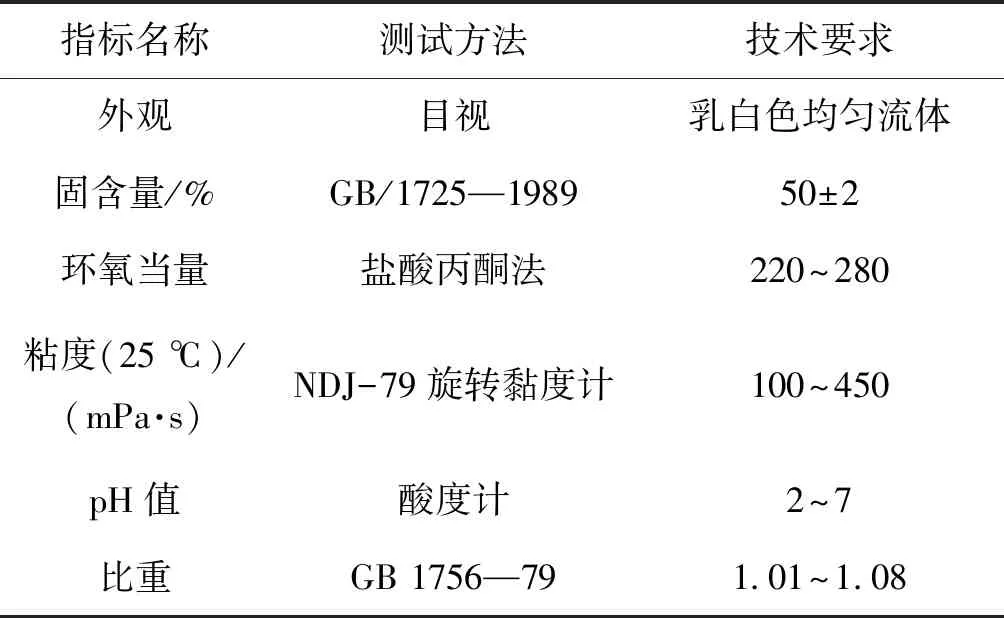

选用的水性环氧树脂A是市面上一种较为成熟的采用化学接枝法改性得到的水性环氧树脂,由低分子双酚A型环氧树脂和一种改性环氧树脂在一定工艺下分散而成,环氧值为0.36~0.44,是一种纯环氧树脂乳液。水性环氧树脂A含有少量助溶剂,属于新一代高性能水性环氧树脂乳液,其相关技术指标如表1所示。

1.2 固化剂

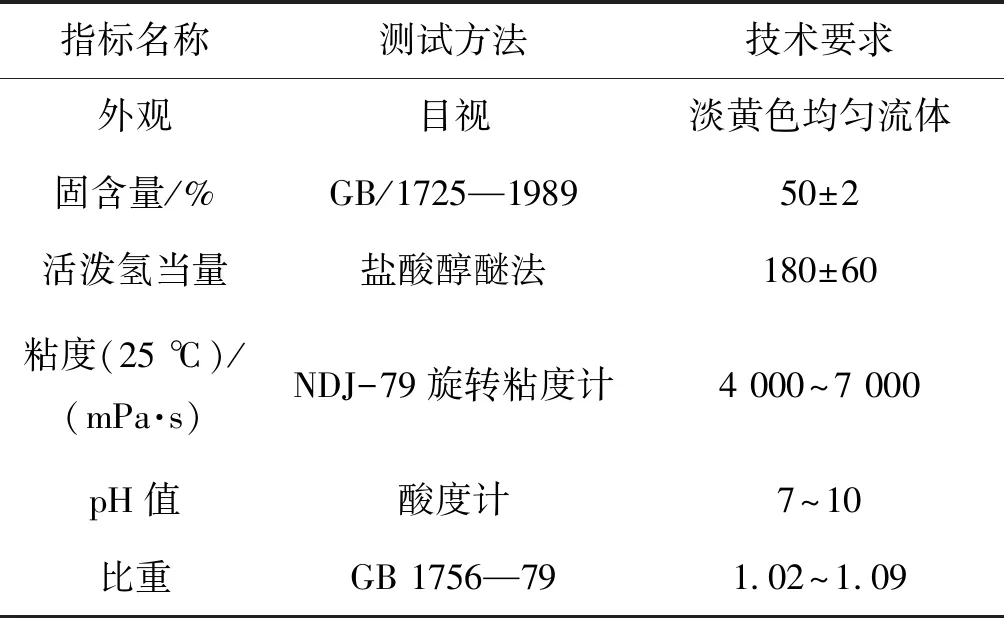

为保证水性环氧树脂乳液能够在常温下完成固化反应,选用一种多元胺类固化剂B,它是一种不含游离表面活性剂的水可稀释性胺类固化剂,具有较好的稳定性,与环氧树脂有良好的相容性,固化性能优异,其性能指标如表2所示。

根据水性环氧固化机理计算出水性环氧树脂乳液A和水性固化剂B的比例为1∶0.9。

表1 水性环氧树脂A技术指标

表2 水性环氧固化剂B技术指标

1.3 改性乳化沥青

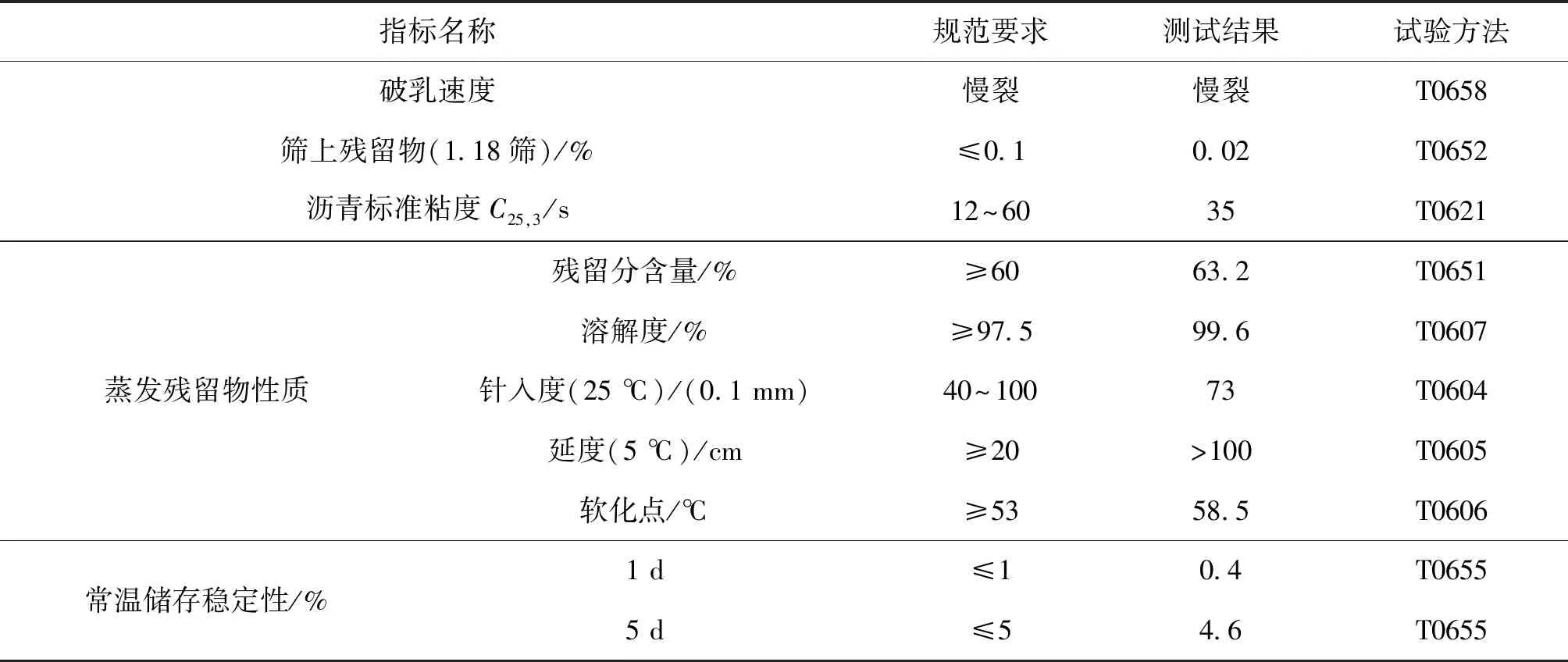

为保证制备的水性环氧乳化沥青具备优异的综合路用性能,采用SBR和CR改性剂对乳化沥青进行复合改性,制备出复合改性乳化沥青,其技术指标如表3所示。

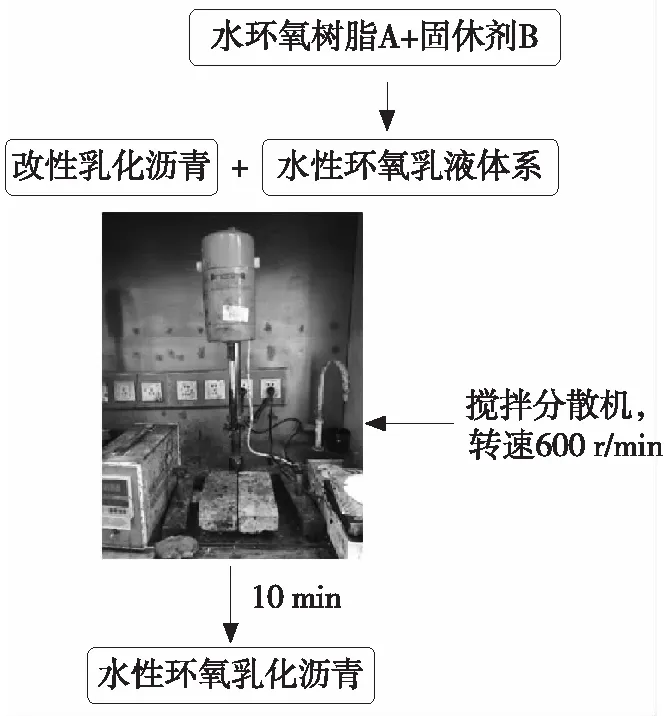

2 制备工艺

水性环氧改性乳化沥青的制备主要通过机械拌和将2种体系充分融合在一起,一般可采用胶体磨、高速剪切机和搅拌砂磨分散机等机械设备。由于所选择的水性环氧树脂体系中固化剂的黏度较大,高速剪切机不能很好地将固化剂分散于改性乳化沥青中;而采用胶体磨进行拌和时温度较高,对水性环氧树脂体系的固化效果影响较大,因此为保证水性环氧树脂的固化效果,选择搅拌砂磨分散机制备水性环氧改性乳化沥青。制备流程如图1所示,具体制备过程如下:

1) 根据确定的各组分掺量称取水性环氧树脂、固化剂以及改性乳化沥青。

表3 复合改性乳化沥青性能

2) 为防止水性环氧体系固化较快,固化物粘结,将水性环氧树脂A和固化剂B掺入改性乳化沥青中,并手工搅拌至混合体系中无明显块状物。

3) 将水性环氧改性乳化沥青混合体系放入搅拌砂磨分散机,转速600 r/min,持续搅拌10 min,制备出水性环氧改性乳化沥青。

图1 水性环氧乳化沥青制备流程

3 水性环氧乳化沥青性能研究

3.1 3大指标试验

根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》[15]对自制水性环氧改性乳化沥青的蒸发残留物进行针入度、软化点、延度试验,研究不同水性环氧掺量对改性乳化沥青3大指标的影响,试验结果如表4所示。

表4 不同水性环氧树脂掺量对乳化沥青蒸发残留物3大指标的影响

由表4可知,水性环氧树脂对改性乳化沥青的3大指标影响显著,其中对蒸发残留物延度影响最显著,5%水性环氧树脂掺量的改性乳化沥青延度下降69.8%,而针入度几乎保持不变,软化点仅提升了23.4%,复合改性乳化沥青低温性能大幅下降的同时其高温性能并未大幅上升;随着水性环氧树脂掺量的增加,延度持续下降但下降速率减缓,同时复合改性乳化沥青的针入度大幅降低、软化点大幅增大。在达到15%掺量后继续掺入水性环氧树脂,改性乳化沥青蒸发残留物针入度降低、软化点上升的趋势减缓,且延度降至5.5 cm易发生脆断,不宜用作道路工程路面材料。

综上分析,根据水性环氧改性乳化沥青蒸发残留物3大指标试验结果,确定水性环氧树脂的最佳掺量为15%。相对于乳化基质沥青其针入度从72下降到57.3,下降20.3%;软化点从44.0 ℃上升到77.2 ℃,上升75.6%;延度从26.8 cm下降到13.7 cm,下降48.7%;此时,改性乳化沥青的高温性能大幅提升,同时还有一定的低温抗裂性。

3.2 布氏黏度试验

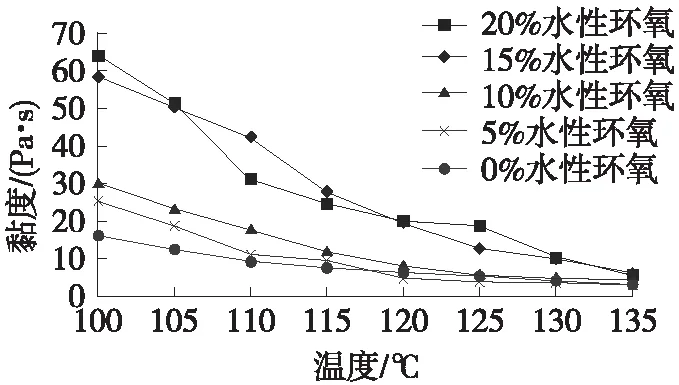

根据规范[15]对自制水性环氧改性乳化沥青蒸发残留物进行布氏旋转黏度测试,结果如图2所示。

图2 不同水性环氧掺量下乳化沥青蒸发残留物的粘温关系

由图2可知,水性环氧树脂掺量为5%、10%时,对乳化沥青蒸发残留物的黏度影响不显著,原因是水性环氧树脂掺量较少时,水性环氧树脂体系在改性沥青体系中固化后未完全形成网络结构,未能将所有沥青分子包裹;当水性环氧树脂乳液掺量达到15%时,其黏度较10%掺量时有明显提升,其中100 ℃布氏黏度上升了93.3%,较20%掺量的改性乳化沥青体系,其随着温度升高黏度下降的趋势也更为平缓。这一变化表明水性环氧树脂的最佳掺量为15%,在改性乳化沥青体系中固化完成后形成了致密的空间网络结构,将破乳后的沥青分子紧紧包裹起来;此外,其热固性材料的特性保证乳化沥青在高温条件下仍保持优异的性能;而20%的水性环氧树脂掺量时,由于水性环氧树脂的固化快于乳化沥青的破乳,过多的水性环氧树脂固化后反而阻碍了乳化沥青的破乳。因此,随着温度的上升尚未破乳的乳化沥青开始破乳反应,导致其复合改性沥青体系随温度上升,黏度下降更快。

3.3 动态剪切流变试验

根据规范[15]对自制水性环氧改性乳化沥青蒸发残留物进行动态剪切流变试验,试验设备采用Discovery HR-2型旋转流变仪,旋转压头25 mm,试件膜厚1 mm;试验模式为温度扫描,分别为52 ℃、58 ℃、64 ℃、70 ℃、76 ℃、82 ℃,频率选择为10 rad/s。不同水性环氧掺量下的乳化沥青复数剪切模量及相位角如图3、图4所示,车辙因子如图5所示。

图3 不同水性环氧掺量下复数模量随温度变化关系

图4 不同水性环氧树脂掺量下相位角随温度变化关系

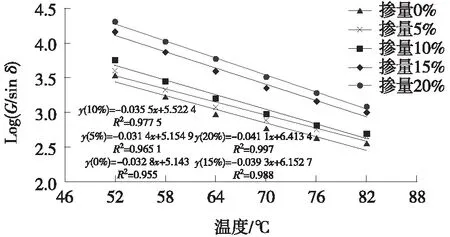

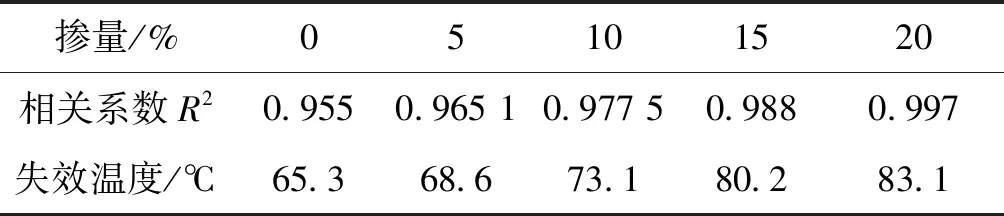

图5 不同水性环氧树脂掺量下改性乳化沥青Log(G/sin δ)与温度关系曲线

复数剪切模量代表沥青的高温抗变形能力,其值越大代表高温稳定性能越好。由图3可知:1) 从52 ℃到82 ℃,不同掺量改性乳化沥青蒸发残留物的复数剪切模量随着温度升高而降低,其下降趋势均表现为3个阶段:初始阶段复数剪切模量下降速度较快,中间阶段下降速度迅速减小,末期趋于稳定。究其原因是掺入水性环氧树脂固化后形成的空间网络将沥青分子紧紧包裹,使得其复数剪切模量初始值很大,但由于在复合体系中其含量远少于沥青含量,随着试验的进行,温度逐渐上升,此阶段的复合材料主要为沥青材料在高温下的特性,中后期复数模量迅速减小,直至趋于稳定;2) 水性环氧树脂体系的掺入对沥青材料的高温抗变形能力有显著提升效果,其掺量越多对应蒸发残留物的复数剪切模量值越高。水性环氧树脂掺量分别为0%~5%、5%~10%、10%~15%、15%~20%时,对应蒸发残留物的复数剪切模量分别增加了17.2%、39.8%、157.1%、37.7%。这一变化表明水性环氧树脂掺量为15%时,改性乳化沥青形成交联固化空间网络结构,较10%掺量的复数剪切模量提升了1.5倍。尽管随掺量的进一步增大,其复数剪切模量还在继续增大,但增幅已不明显,且掺量过多会导致沥青材料容易脆断,低温性能大幅下降。

由图4可知,随着温度上升,水性环氧改性乳化沥青蒸发残留物的相位角几乎成线性趋势上升,但在相同温度下,相位角随水性环氧树脂乳液掺量的增加而减少,掺量为15%时,相位角下降最为明显,说明在该掺量下水性环氧树脂固化所形成的空间网络对流动的沥青分子限制最为明显,效果最佳。

在同一温度下,水性环氧树脂乳液的掺量越多,其抗车辙因子越大,乳化沥青的高温稳定性能更好。根据车辙因子G/sinδ结果建立车辙因子对数 Log(G/sinδ)随温度变化曲线,如图5所示。根据美国战略公路研究计划(SHRP)对沥青混合料路用性能研究表明,原样沥青的车辙因子G/sinδ不得小于1 kPa,可计算出不同水性环氧掺量下的乳化沥青失效温度,结果如表5所示。

表5 不同水性环氧树脂乳液掺量下沥青体系失效温度

由图5可知,水性环氧树脂掺量达到15%后,对改性乳化沥青的车辙因子影响显著增大,这说明此时水性环氧固化产物已形成三维网状结构,致使乳化沥青的模量增大,抗变形性能显著提升。由表5失效温度可知,水性环氧树脂掺量为15%时,其失效温度较其他掺量下有明显提升,其高温性能改善明显。因此,确定15%为改性乳化沥青中水性环氧树脂的最佳掺量。

3.4 工程应用

试验路段为广东省某公路项目路段,双向4车道,设计速度为100 km/h,试验路段长1.8 km。项目以课题组调配的排水性超薄磨耗层(DUWM-13)为基础,结合工程实际特点,通过调控2.36 mm关键筛孔通过率、设计孔隙率,采用油膜厚度13 μm计算初沥青用量,再采用飞散及析漏试验确定最佳沥青用量,优化出混合料配合比,最后经过生产配合比设计和试拌,确定最终配合比进行试验段铺筑。

试验路段的防水粘结层采用水性环氧最佳掺量为15%制备的SBR/CR复合改性乳化沥青,分2次洒布,每次洒布量为0.40 kg/m2。从现场效果看,防水粘结层洒布总体效果较好,洒布量均匀,基本满足要求。通过对试铺路段现场取芯,测试结果表明现场取样的空隙率(20.1%)、压实度(99%)、平整度(0.57 mm)均满足技术要求。

4 结论

本文主要通过优选原材料自制出高性能水性环氧乳化沥青,并对其制备工艺及3大指标、布氏黏度、动态流变性能进行了试验研究,主要得到以下结论:

1) 水性环氧树脂体系掺量对改性乳化沥青蒸发残留物3大指标影响显著,随着水性环氧树脂的增加,蒸发残留物软化点上升、针入度和延度下降。在水性环氧树脂体系掺量达到15%时,其高温性能显著上升,同时还具有一定的低温抗裂性。

2) 水性环氧树脂掺量为5%、10%时,乳化沥青蒸发残留物黏度增加并不明显;掺量为15%时,其在100 ℃、黏度较10%掺量下增长了93.3%,继续增加掺量黏度变化不明显。因此,确定15%为改性乳化沥青中水性环氧树脂的最佳掺量。

3) 在相同温度条件下,水性环氧树脂的掺量越高,其复数剪切模量越高、相位角越低,且掺量为15%时变化显著;同时温度变化曲线和失效温度计算结果进一步验证,水性环氧树脂掺量为15%时,复合改性乳化沥青的高温性能改善最为明显。

4) 试铺路段研究表明,自制SBR/CR改性乳化沥青作为防水粘结层效果较好,采用自制水性环氧乳化沥青的排水性超薄磨耗层各技术满足规范要求。