某灯泡贯流式机组水导轴承安全性评价研究

2020-07-08黄波刘畅尧肖启志付亮谢捷敏

黄波,刘畅尧,肖启志,付亮,谢捷敏

(1.国网湖南省电力有限公司电力科学研究院,湖南长沙410007;2.马迹塘水电厂,湖南益阳413405)

0 引言

灯泡贯流式水轮发电机组具有适应中低水头、水头变化大的特点,与其他类型机组相比,在相同的性能参数条件下,贯流式机组可适应更低的水头,同时土建工程量少,施工简单[1-4]。灯泡贯流式机组最明显的特征就是大型薄壳外压容器[5-8],机组主要承重部件是管型座,一般在定子外壳还设置有两个水平辅助支撑对定子外壳进行支撑固定[9],该结构造成灯泡贯流式机组水平径向支撑普遍较弱,并导致大部分灯泡贯流式机组水导轴承水平振动偏大,甚至出现超标情况。

水导轴承振动超标,可能造成水导轴承疲劳失效。疲劳失效是各种机械设备的主要失效形式[10]。研究表明超过一半的机械事故都是由疲劳失效引起的。在非对称循环荷载下,考虑平均应力对疲劳寿命影响,学者们提出了不同的等效应力幅σa计算方法。比如Gerber W Z提出了考虑平均应力σm影响的抛物线模型;Goodman J将Gerber抛物线简化为直线,得到了著名的Goodman模型;Smith R N提出根据最大应力和应力幅的乘积来计算等效应力幅的SWT模型[11-15]。

在实际应用中,因各模型等效应力幅计算方法的不同,都有各自适用的材料种类和寿命预测范围。比如,Gerber模型适用于塑性材料;Goodman模型适用于金属材料,同时该模型计算快捷简单,目前广泛应用于各种金属材料疲劳计算分析。本文针对某灯泡贯流式机组水导轴承水平振动严重超标问题,通过开展交变应力测试,并采用Goodman模型对水导轴承进行疲劳分析,分析了机组安全运行水平。

1 工程概况

某水电厂装有3台18 MW灯泡贯流式机组,机组额定转速75 r/min,额定水头6.55 m,额定流量312 m/s。3台机组均存在水导轴承水平振动间歇性异常增大情况,其中3号机组最为明显,异常振动时水导轴承水平振动最大值达到700μm(国标限值120μm)。

2 疲劳计算

2.1 Goodman疲劳计算模型

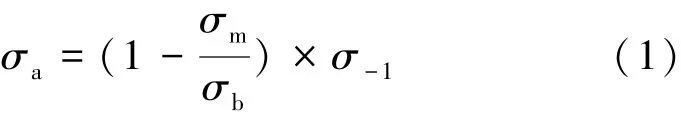

结构疲劳失效主要受结构所受平均应力σm及交变应力σa影响。根据Goodman模型公式:

式中,σm为平均交变应力;σb为极限强度;σ-1为许用应力疲劳值;σa为当前平均应力σm对应的疲劳许用交变应力值。

为确保设备长期安全运行,设备运行交变应力应小于许用交变应力σa。该机组水导轴承材料为Q345,可查得极限强度σb为428 MPa[16]。GB/T 3811—2008[17]根据结构工作级别及应力集中情况对钢材许用应力基本值σ-1进行了规定,根据水导轴承实际情况,σ-1取为120 MPa(E8工作级别,W0应力)。为得到许用交变应力σa还需得到水导轴承平均应力σm。

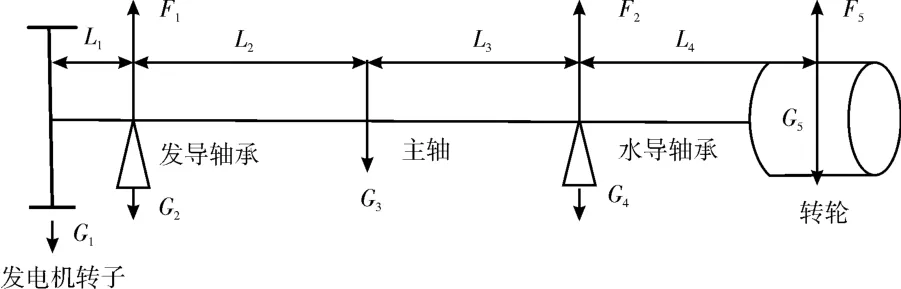

2.2 水导轴承平均应力σm计算

水导轴承平均应力可通过分析静水状态下水导轴承荷载计算得到。灯泡贯流式机组水导轴承及发导轴承承受着发电机转子、组合轴承、机组主轴、水导轴承、水轮机的重力作用及水轮机所受浮力,机组轴承受力可以简化如图1所示。

图1 轴承受力简化示意图

根据力偶平衡原理:

式中,F1为发导轴承荷载;F2为水导轴承荷载;G1为转子质量,45 t;G2为组合轴承质量,24.81 t;G3为机组主轴质量,44.64 t;G4为水导轴承质量,1.75 t;G5为转轮质量,65 t;F5为转轮浮力,8.3 t;L1为转子中心距发导轴承中心距离,0.85 m;L2为主轴中心距发导轴承中心距离,2.91 m;L3为主轴中心水导轴承中心距离,2.91 m;L4为转轮中心水导轴承中心距离,2.18 m。

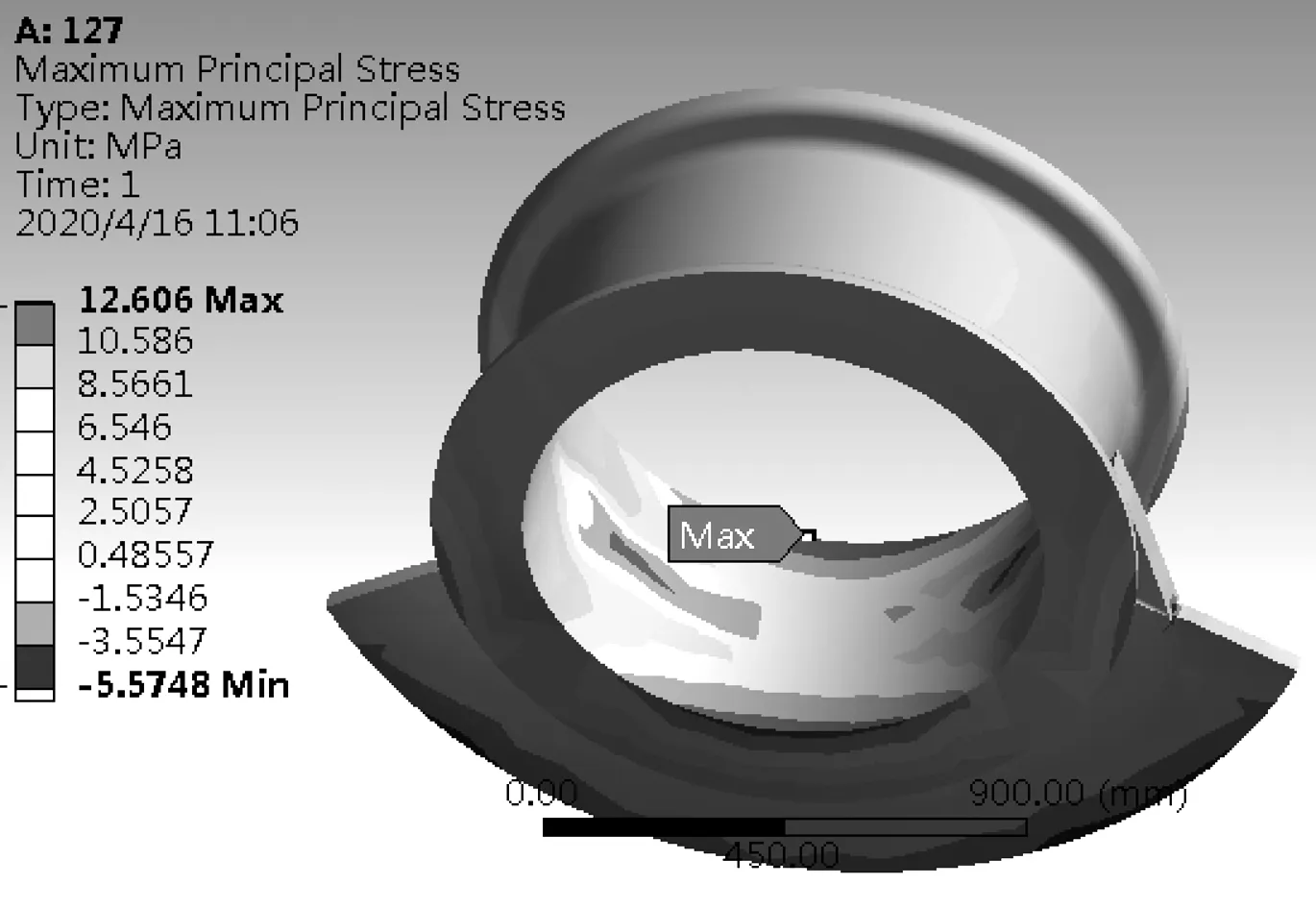

根据公式 (2)计算出水导轴承承受荷载F2为95.4 t。水导瓦有效承压面积为0.54 m2,可以计算出水导轴承表面法向静压力为1.75 MPa。利用仿真计算软件,对水导轴承进行受力仿真计算(见图2),可计算出水导轴承周向平均应力最大值为12.6 MPa。

图2 轴承受力仿真计算结果

2.3 疲劳许用交变应力σa计算

根据公式 (1)可计算得到水导轴承疲劳许用交变应力σa为116.5 MPa,即水导轴承交变应力值低于σa时,理论上可以长期安全运行。

3 水导轴承交变应力试验测试及安全性评价

3.1 测点布置

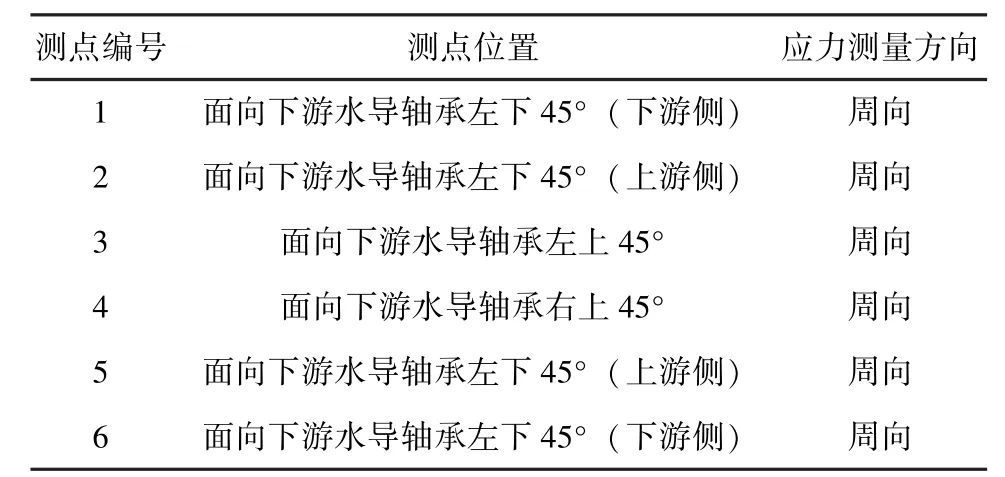

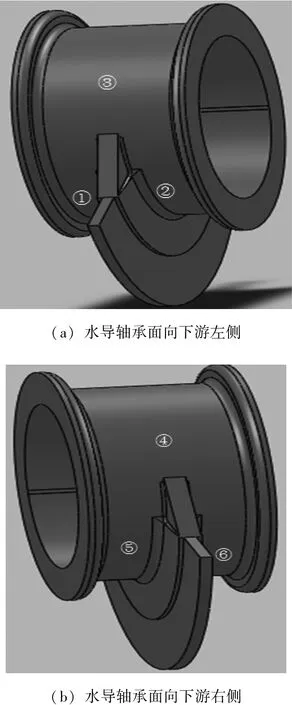

现场开展了3号机组交变应力测试。根据主受力情况,水导轴承交变应力测点分别在水导轴承圆周面上布置了6个周向交变应力测点,详细测点布置及对应的编号见表1,测点布置如图3所示。

表1 交变应力测点编号及对应位置

图3 交变应力测点布置

3.2 测试结果分析

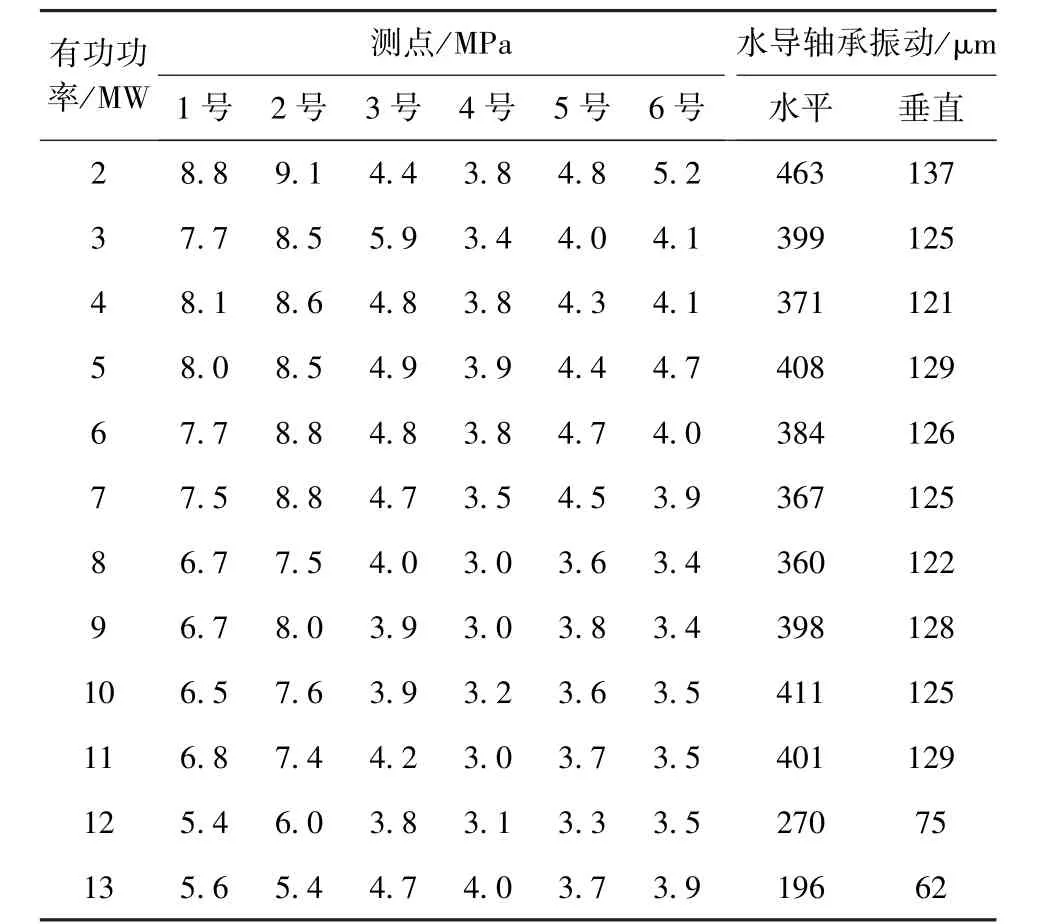

机组处于异常振动状态,调整机组负荷,从空载逐步调整到当前水头下最大允许负荷,采集各应力测点数据,同时还采集了水导轴承水平振动及垂直振动的数据,试验结果见表2。

试验结果表明:相同工况下,水导轴承应力最大点为2号点,水导轴承交变应力最大值9.1 MPa,对应2号应力测点2 MW工况。

表2 交变应力及振动测试结果

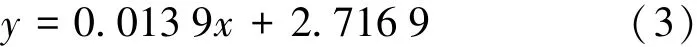

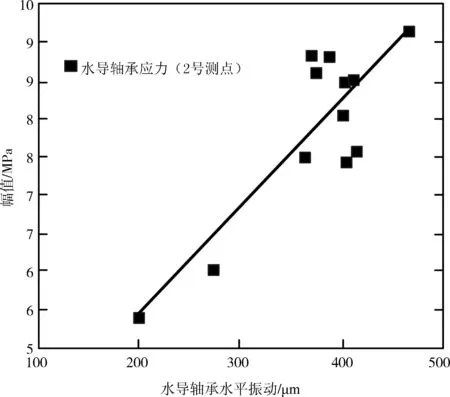

水导轴承交变应力与水导轴承水平振动呈现一定的线性关系。相同工况下2号测点为水导轴承交变应力最大的点,通过拟合曲线可以得到水导轴承交变应力 (2号测点)与水导轴承水平振动的线性关系 (如图4所示)。

式中,y为水导轴承 (2号测点)交变应力,MPa;x为水导轴承水平振动,μm。

当前水头下水导轴承水平振动最大值为463μm,对应水导轴承最大应力为9.1 MPa,但根据运行历史数据,水导轴承水平振动最大值为700μm,通过式3可以估算出水导轴承交变应力最大值为13.7 MPa。

图4 交变应力随水导轴承水平振动变化趋势

3.3 水导轴承安全性评价

该机组水导轴承周向平均应力σm最大值为12.6 MPa,根据Goodman模型疲劳计算分析,可计算得到疲劳许用交变应力σa为116.5 MPa。通过现场交变应力测试结果及估算,水导轴承交变应力最大值为13.7 MPa,远小于疲劳许用交变应力σa,同时考虑到异常工况持续时间较短 (通常为3天以内),且从运行经验表明,水导轴承异常振动时,轴承瓦温并未出现增大情况,因此当前水导轴承异常振动不会对机组水导轴承构成较大安全风险。

4 结语

本文针对某灯泡贯流式机组水导轴承水平振动异常超标情况,采用Goodman疲劳计算模型对水导轴承进行了疲劳计算分析。水导轴承平均应力σm为12.6 MPa,据Goodman模型疲劳计算分析,可计算得到疲劳许用交变应力σa为116.5 MPa,水导轴承交变应力最大值为13.7 MPa,远小于疲劳许用交变应力σa,同时考虑到异常工况持续时间较短,水导轴承瓦温也未出现增大情况,因此当前水导轴承异常振动不会对机组水导轴承运行构成较大安全风险。综合现场实测、理论分析、仿真计算等方法开展了某灯泡贯流式机组水导轴承异常振动工况下的疲劳分析及安全评价,对国内外水电厂分析及评价同类型问题有较大借鉴意义。