矿用液压支架四连杆结构的优化设计

2020-07-07郝智江

郝智江

(同煤集团机电装备制造有限公司中央机厂, 山西 大同 037001)

引言

对于四连杆的液压支架来讲,液压支架的受载能力很大程度上由四连杆结构及其设计参数而定,液压支架的横向运动幅度越小为宜。目前通常基于单个目标的优化设计方法及数值迭代求解对四连杆的结构参数进行设计,方法虽然经济性好且易于操作实现,但对于井下的主要承载设备来讲显得精度不足。为解决这个问题,通过参数化的理论计算方法对液压支架四连杆结构进行了相关参数范围的确定及具体结构参数的计算,通过仿真方法及专家评价法,确定了所计算的液压支架四连杆机构具有更高的结构性能,能大大提高设备自身的安全性及使用寿命,这为后期开展四连杆结构的具体方案设计提供了重要理论支撑。

1 四连杆机构位置及参数的确定

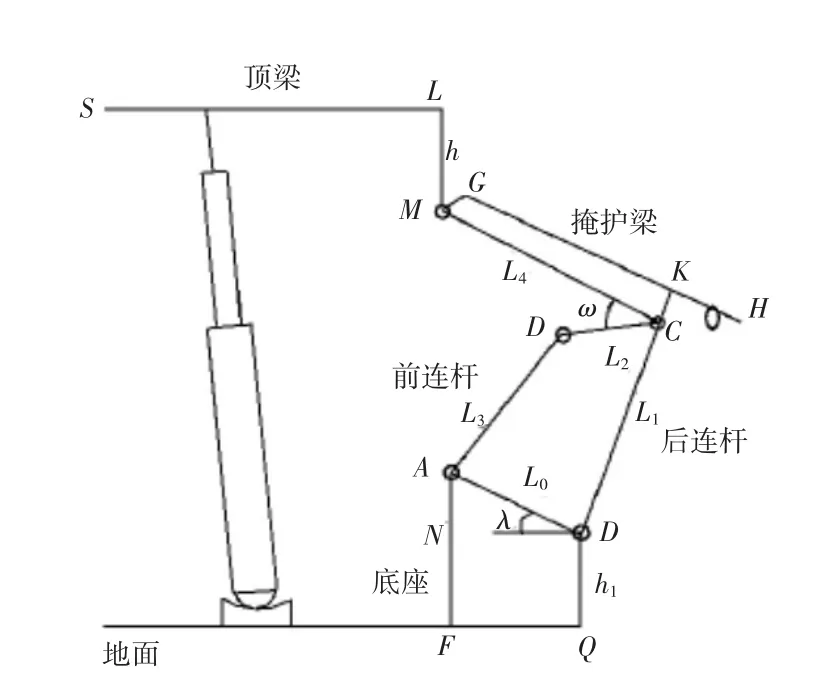

液压支架顶梁在工作过程中呈现的运动轨迹,由液压支架的结构和传动方式所决定。如本文讨论的四连杆机构,结构简图如图1所示。图示掩护梁与顶梁的连接点M的运动轨迹,就决定了顶梁的升降动作。根据已有的研究表明,M点的运动轨迹为类似于双曲线的S形轨迹。依靠对四连杆参数的合理选取,控制M点在平面内的运动方式和速度,即可减少液压支架零部件如各种连杆的受力。

根据液压支架四连杆机构的工作特点,在其设计过程中应遵循以下几何运动特性:

1)当液压支架顶梁由上至下运动时,为了确保液压支架顶梁、掩护梁两端间距恒定,顶梁端点的最大运动范围为ΔXM<80 mm。

2)确定支架高度尺寸后,再根据顶梁、底座与支架高度尺寸间的相互匹配关系,确定顶梁与底座长度的尺寸,如图1所示将掩护梁端点与顶梁之间的距离设为h,根据现有液压支架的设计准则一般取h=160~210 mm,对于大型支架取h=220~270 mm。液压支架后连杆端点与底座安装面之间的距离为h1,h1的确定根据煤层情况来确定,一般来讲煤层薄时,h1=160~260 mm;煤层厚度中等时,h1=260~460 mm;煤层较厚时采用重型支架,h1=460~610 mm。

图1 液压支架结构简图

3)液压支架掩护梁与水平面夹角θ的限制。特别是当液压支架由下至上,高度从最小达到最高时,θ的最大值应在57°~61°的区间,θ的最小值应在13°~19°的区间。

4)掩护梁与后连杆长度应呈特定的比例关系。对于两柱掩护式液压支架来讲,掩护梁长度与后连杆长度之比应在1.3~2.2之间;对于四柱掩护式液压支架来讲掩护梁长度与后连杆长度之比应在1.4~1.9之间;依照支架高度h和连杆两端的安装直径来确定掩护梁与前后连杆连接点的位置。根据现有研究表明,前后连杆之间的夹角越大,则前后连杆所承受载荷越小,通常应将前后连接点的距离控制在400~600 mm之间。

5)为了保证液压支架四连杆机构的稳定性及精确性,四连杆机构必须满足工作过程中顶梁运动最前端的曲线复合运动轨迹。

由此,通过以上几点内容,可完成对液压支架四连杆机构的位置及关键参数范围,为下文开展四连杆机构的具体参数计算提供设计支撑。

2 液压支架四连杆机构参数的设计计算

实例计算的流程为:选取某型液压支架作为研究对象,以顶梁端点横向位移最小为目标,采用遗传算法进行计算,得到优化设计参数。并在ADAMS依据所得参数进行仿真并判断参数设计是否合理。

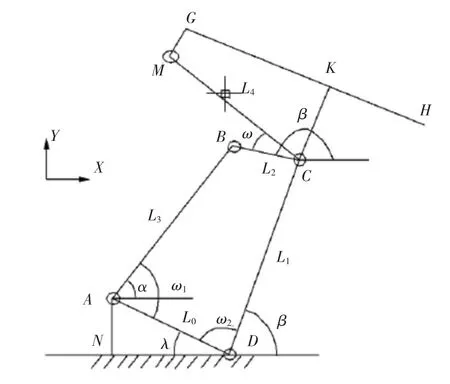

以某型放顶煤液压支架架型为例,其四连杆机构示意图如图2所示。其约束条件为:

图2 四连杆机构运动示意图

1)液压支架在由下至上的运动过程中最大高度Hmax<ymax+h+h1,最小高度Hmin>ymin+h+h1。其中y代表图1中M点与D点之间的距离。

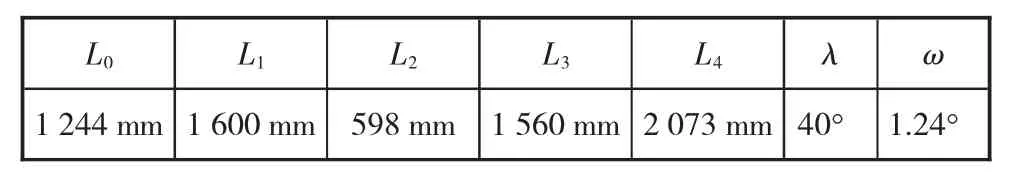

2)角度限制。如图1与图2,θmin<θ<θmax,αmin<α<αmax,ηmin<(β-ω)<ηmax,已知h1=310 mm,h=260 mm,Hmin=2 100 mm,Hmax=4 100 mm,最大、最小采高分别为2 100 mm、3 600 mm。根据已有数据和遗传算法的程序设计,以顶梁端点横向位移最小为优化目标,得到参数的优化设计结果,结果如表1所示。

计算得出顶梁端点横向位移为3 mm。为明确优化结果参数是否满足设计需求,在ADAMAS中建模并运动学仿真计算,篇幅有限不再详述仿真过程,其结果表明设计参数满足要求,顶梁端点横向运动位移为5 mm,计算误差仅为2 mm。误差结果极好,判断标准为在实际情况下50 mm内的误差工程上完全可以接受[3-5]。

同时,将此设计的液压支架四连杆机构参数与对应的规范相比,能完成满足规范要求,且综合指标值相对更高,可大大提高液压支架四连杆机构的结构强度及作业安全,为下一步开展四连杆机构的具体三维方案设计提供了重要理论支撑。

表1 优化设计参数结果

3 结语

矿用液压支架具有较强的结构支撑性能,是提高煤矿开采作业安全性的关键,而四连杆机构的合理、准确性设计则相对重要。与液压支架中其他部件不同,有必要采用理论计算、三维设计、仿真验证、样机验证等多种方法相结合的设计思路来开展四连杆机构的结构设计,而理论计算是所有方法中的基础,对后期进行科学、有根据、最经济的四连杆机构样机设计打下重要基础。